规格为D28×0.3的波形垫圈,垫圈的材料为60Si2Mn,表面氧化处理。垫圈安装时发生断裂。

13.8.1 试验过程与结果

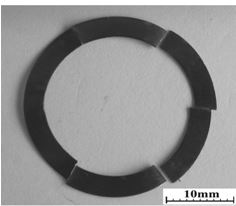

故障垫圈整个已断裂成几段,垫圈断裂部位均为垫圈的波峰和波谷部分,各断口均无明显塑性变形,呈脆性断裂特征,见图13-65。

图13-65断裂垫圈宏观形貌

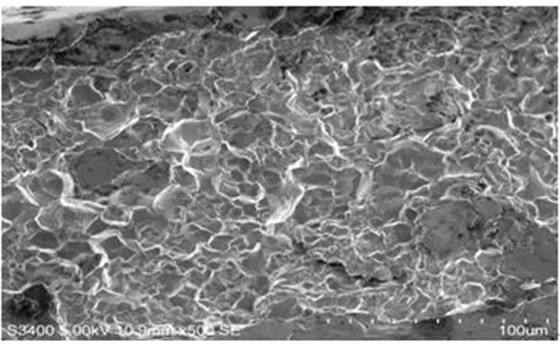

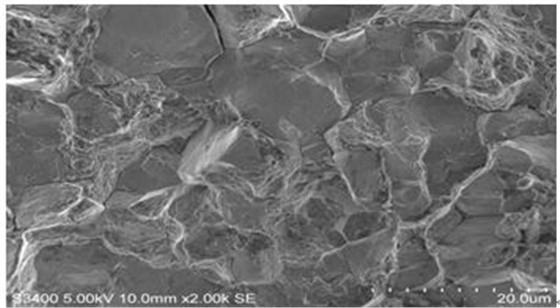

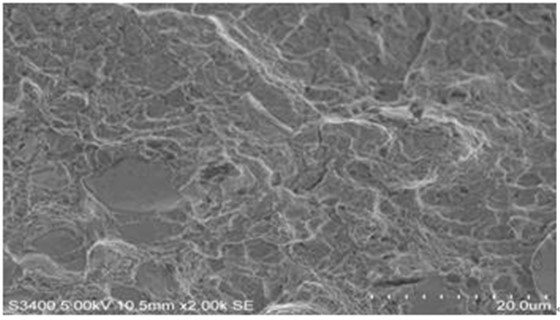

扫描电镜微观形貌观察:裂纹起源于垫圈近表层,由外向内扩展,形成沿晶断裂,瞬断区有少量的剪切唇,并有少量韧窝,见图13-66、图1-67、图13-68。

扫描电镜能谱分析:对断口能谱分析结果,未发现有害致脆元素。

图13-66 垫圈断口形貌

图13-67 沿晶断裂和韧窝形貌

图13-68 剪切韧窝形貌

对断裂垫圈进行维氏硬度检测,检测结果依据GB/T 1172-1999标准转化成洛氏硬度,检测结果:

检测值580~586 HV5;转换检测值为51.1~52.5 HRC。

垫圈的实际硬度大部分超出了JB/T 7590-2005标准要求(标准值要求45~52HRC)。

显微组织检查,断裂垫圈的显微组织为回火屈氏体,表层无脱碳,见图13-69。

图13-69 回火屈氏体组织

13.8.2 分析与讨论

波形垫圈安装时处于压平状态,波形垫圈压平时的受力情况为波峰面受压应力,而另一面(波谷面)受拉应力。在拉应力作用下波谷面处容易成为裂源区,如果裂纹产生,裂纹在拉应力作用下就会快速扩展,使波形垫圈发生断裂。

裂纹源区周围无明显加工缺陷,断口平齐呈沿晶断裂,晶粒轮廓清晰,混合有撕裂棱和韧窝,无腐蚀产物和塑性变形。这些特征表明波形垫圈断裂为沿晶脆性断裂。

垫圈的实际硬度超过要求的上限规定,导致脆性增加,由于垫圈硬度偏高出现了脆性断裂。硬度超高的原因可能是回火温度偏低或回火时间过短。

垫圈硬度高于51.0HRC,而该垫圈未经电镀处理,断口未发现有害致脆元素,也无脆性相析出。说明垫圈沿晶脆性断裂与垫圈的硬度偏高有关,硬度高又与热处理工艺不当有关。

13.8.3 结论与启示

(1)垫圈的热处理工艺不当,造成垫圈的实际硬度超出技术要求,导致垫圈脆性断裂。

(2)制定合适的热处理工艺,将垫圈硬度控制在要求范围内,提高其使用可靠性,避免脆性断裂。

(3)采用合适的硬度测试方法,避免因硬度测试方法不当得到不对的硬度值而改变热处理生产工艺。因为,该波形垫圈产品标准中规定硬度要求为45~52HRC,而查阅硬度试验标准,发现GB/T230.1-2009《金属材料洛氏硬度试验方法》中规定HRC可测试试样的最小厚度约为0.96mm(按52.0HRC计算)。另外,GB/T4340.1-2009《金属材料维氏硬度试验方法》中规定HV5可测试试样的最小厚度约为0.2 mm(按52.0HRC计算), HV10可测试试样的最小厚度约为0.25 mm(按52.0HRC计算)。波形垫圈的名义厚度仅为0.3 mm,所以如果用HRC进行测量明显不符合硬度试验标准要求。零件厚度不足而被施加载荷相对很大,导致零件过度变形,必然使其检测的硬度值远低于零件的实际硬度,合理的硬度试验方法是选用HV5或更小载荷对零件硬度进行测定。