不同成分690MPa级中锰钢中的氢扩散行为及其影响因素

杜 预1,李维娟2,高秀华1,吴红艳1,胡 军1,杜林秀1

(1.东北大学轧制技术及连轧自动化国家重点实验室,沈阳 110819;2.辽宁科技大学材料科学与工程学院,鞍山 114051)

摘 要:对两种成分的淬火态、回火态690 MPa级中锰钢进行双电解池电化学氢渗透试验,分析了试验钢的化学成分、热处理状态以及充氢电流等对氢扩散行为的影响.结果表明:两种淬火态试验钢的显微组织均主要由板条马氏体组成,650 ℃回火后,试验钢中均有逆转变奥氏体形成,且添加合金元素铜、镍、铬的试验钢中的逆转变奥氏体含量较高,板条马氏体更细小;两种淬火态试验钢中氢的扩散行为差别不大,但在添加合金元素的回火态试验钢中,氢的渗透速率和表观扩散系数均较小,渗透时间较长;充氢电流对淬火态试验钢中氢的扩散速率影响较小,但对在回火态试验钢中氢的影响较大,随充氢电流的增加,试验钢中氢的渗透速率和表观扩散系数均增大,渗透时间变短.

关键词:中锰钢;氢扩散;马氏体;逆转变奥氏体

中图分类号:TB33 文献标志码:A 文章编号:1000G3738(2018)07G0012G04

0 引 言

阴极保护是防止海洋中钢结构腐蚀的常用方法之一,但在阴极保护的过程中,钢材表面产生氢原子,氢原子向钢材内部渗透,并在内部的微小缺陷处结合形成氢分子.由氢原子形成氢分子所产生的内部压力使钢中产生鼓泡或变脆等,这会降低钢材的塑性和韧性,进而导致氢脆的产生,并最终造成钢结构的失效[1G2].这是钢在海洋环境中服役所遇到的普遍问题[3G4].

氢在钢中的存在状态和扩散行为直接影响氢对钢的损伤,而它又取决于钢中氢陷阱的特性,因此氢陷阱的特性在钢的氢脆研究中起着重要作用[5G7].

同时,氢在钢中的扩散行为是分析钢的氢脆行为和对钢进行组织调控的重要依据.690 MPa级高强韧性中锰钢是一种新型的海洋平台用钢[8G10],其化学成分中的主要元素为锰元素,显微组织为马氏体和逆转变奥氏体.该钢具有良好的强韧性和耐腐蚀性能,但鲜见有关其氢扩散行为的研究.为此,作者设计了两种化学成分的690 MPa级中锰钢,采用双电解池电化学氢渗透试验方法分别测定淬火、回火后试验钢的氢渗透曲线,计算氢的渗透时间、表观扩散系数等,分析了化学成分、热处理状态、充氢电流等因素对试验钢中氢扩散行为的影响.

1 试样制备与试验方法

试验材料为两种690MPa级中锰钢,化学成分如表1所示,其中试验钢 B中含有一定量的铜、镍、铬等合金元素,而试验钢 A 中的碳含量高于试验钢板的.试验钢均采用真空感应炉熔炼,钢锭质量为150kg,将钢锭锻造成140mm 厚的钢坯;将钢坯随炉加热到1200 ℃保温3h,空冷到960 ℃,经5道次热轧获得80mm 厚的钢板,总压下量约为43%,终轧温度约为900℃,热轧后水冷至室温(淬火态),之后重新加热到650 ℃保温50min,再空冷至室温(回火态).

在钢板1/4厚度处截取试样,将试样机械减薄到50μm 后进行双喷减薄,采用 TecnaiG2GF20型场发射透射电子显微镜(TEM)观察微观形貌.用线切割在80mm 厚钢板上沿平行于轧制面方向加工成50mm×80mm×2mm 的薄板,再经磨床加工到厚度为1.2mm,之后用80# ~1200# 砂纸打磨至1mm 厚,待表面光亮、平整,经电解抛光、阴极化理以及单面镀镍处理后,按照双电解池电化学氢渗透试验方法[11G12],采用 FeGHPG12 型金属氢渗透性能测试仪测阳极氧化电流和时间的关系曲线,充氢室电解液由250mL浓度0.2mol??L-1 NaOH 水溶液和0.5mL饱和 Na2S水溶液组成,释氢室的溶液为浓度0.2mol??L-1 NaOH 水溶液,充氢电流分别为15,35,55 mA.扩散到试样阳极表面的氢渗透通量J 的计算公式为

式中:F 为法拉第常数,取96500A??s??mol-1;I 为释氢电流.

瞬态氢渗透通量与稳态氢渗透通量之比为归一化渗透通量,归一化渗透通量与时间的关系曲线即为氢渗透曲线.在氢渗透试验过程中,当试样在充氢室侧表面的氢渗透到其在释氢室侧的表面时,可检测到阳极氧化电流.由此可知,氢渗透时间是阳极氧化电流开始上升时对应的时间,但由于在氢渗透曲线上难以直接确定氢渗透时间,因此一般规定在归一化渗透通量为0.096时对应的时间为氢渗透时间.氢在试样中的表观扩散系数可通过氢渗透时间计算,计算公式为

式中:D 为氢在试样中的表观扩散系数,cm2??s-1;L为试样厚度,cm;tb 为氢渗透时间,s.

2 试验结果与讨论

2.1 显微组织

由图1可知:淬火态试验钢 A 的组织主要由不同位相的200nm 宽的马氏体板条束组成,马氏体板条束内部存在高密度位错,马氏体上分布着短针状、椭圆状和圆形的渗碳体,组织中未发现奥氏体相;回火态试验钢 A 中的浅灰色组织为马氏体,马氏体板条宽500nm 左右,亮白色组织为逆转变奥氏体;与淬火态相比,回火态试验钢 A 中马氏体上的渗碳体体积分数明显降低,且渗碳体基本呈短棒状.

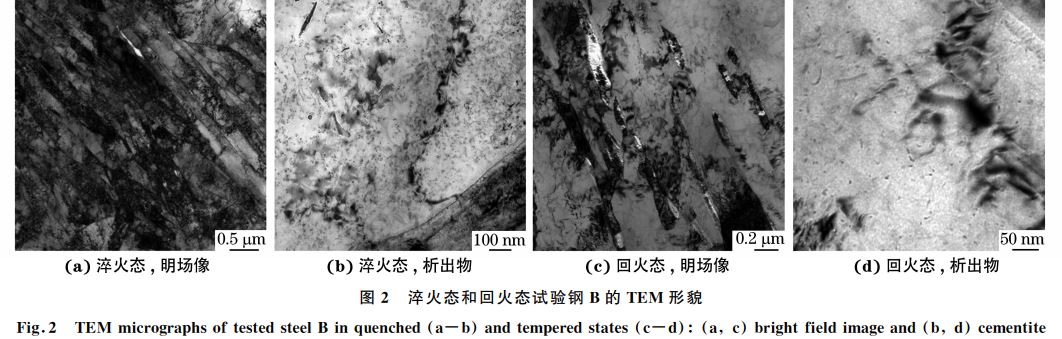

由图2可知:淬火态试验钢 B的组织主要由宽100~300nm 的马氏体板条束组成,马氏体内部存在高密度位错,由于试验钢 B 中的碳含量较低,因此马氏体上未发现渗碳体,组织中还存在高体积分数的纳米尺寸的铜析出相;回火态试验钢 B中的浅灰色组织为马氏体,马氏体板条宽300nm 左右,亮白色组织 为 逆 转 变 奥 氏 体,且 逆 转 变 奥 氏 体 的 含量高 于 试 验 钢A中 的 ,这 是 由 于 试 验 钢B中 添 加了铬、铜、镍等合金元素;与淬火态相比,回火态试验钢 B中纳米尺寸铜析出相的体积分数明显降低.

2.2 氢渗透行为

由图3可以看出:充氢电流对淬火态试验钢氢渗透曲线的影响较小,而对回火态试验钢的影响比较明显;淬火态试验钢的归一化渗透通量均高于回火态的,说明淬火态试验钢的氢渗透速率高于回火态的,且淬火态试验钢B经回火后,其氢渗透速率下降的幅度较大;两种淬火态试验钢的归一化渗透通量差别不大,但回火态试验钢 A 的归一化渗透通量高于回火态试验钢B的.

由图4(a)可以看出:两种试验钢的氢渗透时间均随充氢电流的增加而缩短;淬火态试验钢的氢渗透时间短于回火态的,并且淬火态和回火态试验钢A 的氢渗透时间相差较小,但回火态试验钢 B的氢渗透时间远长于淬火态的;两种淬火态试验钢的氢渗透时间相差不大,但回火态试验钢 B的氢渗透时间远长于回火态试验钢 A 的.

由图4(b)可以看出:氢在试验钢中的表观扩散系数均随充氢电流的增加而增大;氢在淬火态试验钢中的表观扩散系数大于在回火态试验钢中的,并且氢在淬火态和回火态试验钢 A 中的表观扩散系数相差较小,而在回火态试验钢 B中的表观扩散系数 远小于在淬火态试验钢B中的;氢在两种淬火态试验钢中的表观扩散系数相差不大,而在回火态试验钢中的表观扩散系数相差较大.

在充氢过程中,氢原子首先被氢陷阱捕获,达到饱和之后通过晶格扩散,因此氢扩散过程的影响因素主要为钢中的氢陷阱和晶格类型.钢中的位错、空洞、晶界以及相界等均是具有捕获氢能力的氢陷阱,此外一些与氢原子的结合能较大的溶质原子也可成为氢 陷 阱,如 钢 中 的 铬 元 素 会 增 加 氢 的 溶 解度[13G14].氢在面心立方结构中的溶解度高于在体心立方结构中的[14],因此氢在含奥氏体组织的钢中的溶解能力较大.两种淬火态试验钢的氢扩散行为差异不大,这可能是由于淬火态试验钢的组织主要为板条马氏体;而两种回火态试验钢的氢扩散行为差异较大,这是由于回火态试验钢 B中的逆转变奥氏体含量高于回火态试验钢 A 中的,且马氏体板条尺寸小于回火态试验钢 A 中的,因此回火态试验钢B中的氢渗透速率远低于回火态试验钢 A 中的,氢渗透时间远长于试验钢 A 中的,氢的表观扩散系数远小于试验钢 A 中的.

两种试验钢均为中锰低碳钢,在650 ℃回火过程中均发生马氏体的回复,从而导致组织中的位错密度降低、马氏体板条粗化、渗碳体和其他析出相部分溶解等.钢中的位错、渗碳体和其他析出相与氢的结合力较强,都属于氢陷阱.回火之后氢陷阱的减少使氢在钢中的渗透更容易进行,氢渗透速率增大;但是组织中逆转变奥氏体的存在又增加了氢的溶解度,使氢渗透速率降低:因此在这两种因素的共同作用下,氢在回火态试验钢中的渗透速率降低,渗透时间延长,表观扩散系数减小.

3 结 论

(1)两种成分淬火态试验钢的组织均主要由板条马氏体组成,经650℃回火后,试验钢中均有逆转变奥氏体形成,且试验钢 B中的逆转变奥氏体含量较高,马氏体板条更细小.

(2)两种淬火态试验钢的氢渗透行为差异不大,而在回火态试验钢 B中氢的渗透速率和表观扩散系数均远低于在回火态试验钢 A 中的,渗透时间远长于在回火态试验钢 A 中的.

(3)充氢电流对淬火态试验钢中氢的扩散速率的影响较小,但对在回火态试验钢中的影响较大,随充氢电流的增加,试验钢中氢的渗透速率和表观扩散系数增大,渗透时间变短.

(4)不同温度变形时,Ti6Al4V 合金在变形初始阶段的流变应力均随应变的增加而急剧增加;随着应变的增 加,流变应力的增大速率下降;当达到峰值应力后流变应力开始下降;当达到一定的应变后,流变应力基本不变.

(5)根据 Ti6Al4V 合金在热压缩过程中的流变应力G应变曲线,通过线性回归的方法建立了适用于描述 Ti6Al4V 合金在α+β两相区热压缩行为的本构方程.

(6)基于 Ti6Al4V 合金在热压缩过程中的流变应力G应变曲线,建立了表征合金热变形过程中临界特征点与热变形参数之间的数值关系,同时构建了热变形过程中加工硬化、动态软化以及动态再结晶 动 力 学 模 型,并 在 此 基 础 上 建 立 了 适 用 于i6Al4V 合金α+β两相区的流变应力模型,该流变应力模型的计算结果与试验结果吻合较好,验证了流变应力模型的准确性.