李泽文1,刘拥军2,周友龙2,何 轩1

(西南交通大学 1.机械工程学院;2.焊接研究所,成都 610031)

摘 要:对地铁转向架用P355NL1钢焊缝金属进行了低温冲击试验,分析了焊缝金属的显微组织和化学成分对其低温冲击韧性的影响,并通过断口形貌观察分析了其断裂机制.结果表明:焊缝金属的显微组织包括先共析铁素体(PF)、侧板条铁素体(FSP)、细晶铁素体(FGF)以及针状铁素体(AF)等;大量的 AF使其具有良好的低温冲击韧性;焊缝金属中含有硅、锰、镍等元素,促进了 AF的生成并细化了晶粒;焊缝金属的韧脆转变温度为-42.70 ℃;-20~0 ℃时焊缝金属的断口形貌以韧窝为主,断裂方式为韧性断裂,断裂机理为微孔聚集型;-40 ℃时焊缝金属的断口形貌为韧窝和解理面相交织,断裂方式为韧G脆混合断裂;-60 ℃时焊缝金属的断口形貌已经完全变成解理断口,断口分布着河流状花样和解理台阶,为典型的脆性断裂.

关键词:P355NL1钢;焊缝金属;低温冲击韧性;显微组织;断口形貌

中图分类号:TG422;TG113.25 文献标志码:A 文章编号:1000G3738(2017)05G0100G05

LowTemperatureImpactToughnessofWeldMetalof

P355NL1SteelUsedforMetroBogie

LIZewen1,LIUYongjun2,ZHOUYoulong

2,HEXuan1

(1.SchoolofMechanicalEngineering;2.WeldingResearchInstitute,SouthwestJiaotongUniversity,Chengdu610031,China)

Abstract:ThelowtemperatureimpacttestwascarriedoutonweldmetalofP355NL1steelformetrobogie,

andtheeffectofmicrostructureandchemicalcompositiononthelowtemperatureimpacttoughnessofweldmetal

wasanalyzed.Thefractionmechanismofweldmetalwasstudiedbyfracturemorphologyobservation.Theresults

showthatthemicrostructureinweldmetalincludedproGeutectoidferrite(PF),sideplateferrite(FSP),finegrain

ferriteandtheacicularferrite(AF).AlargenumberofAFinweldmetalcontributedtothegoodlowtemperature

impacttoughness.ThealloyelementsSi,MnandNiofweldmetalpromotedtheformationoftheacicularferrite

andrefinedthegrainsofweldmetal.Theductilebrittletransitiontemperatureoftheweldmetalwas-42.70 ℃.

Thefracturemorphologyshoweddimpleswhenthetemperaturewasbetween-20℃and0℃,thefractionmanner

wasductilefractureandthefracturemechanismwasmicrovoidcoalescencefracturetype.Whenthetemperaturewas

-40 ℃,dimplesandcleavageplane,whichwastakenductileandbrittlemixedfracturefeature,couldbeseenon

thefracturesurfaces.Whenthetemperaturewas -60 ℃,thefracturefeaturehadbeencompletelyturnedinto

cleavagefracturewhichdistributedwithriverpatternandcleavagestep.Itwasatypicalbrittlefracturetype.

Keywords:P355NL1steel;weld metal;low temperatureimpacttoughness;microstructure;fracture

morphology

0 引 言

先进的轨道交通装备是“中国制造2025”国家战略中十大重点发展领域之一.发展地铁轨道交通已经成为我国大部分城市解决城市交通拥挤问题的重要措施.转向架作为轨道车辆行走部分的关键部 件,其 主 要 组 成 部 分 为 转 向 架 焊 接 构 架.焊接接头性能的好坏直接影响着转向架焊接构架的性能和安全,由于化学成分或组织的不均匀,以及各种焊接 缺 陷 的 存 在,使 得 焊 接 接 头 成 为 焊 接结构的最薄弱部位.我国南北方的最低温度差别很大,如东北等地的冬季最低气温可达-40 ℃以下,为了防止焊接结构脆断事故的发生,要求焊接构架的 接 头 必 须 具 有 良 好 的 低 温 韧 性. 有 关 资料[1]研究表明,在焊接接头中,焊缝金属的低温韧性相对较差,所 以 对 焊 缝 金 属 低 温 韧 性 的 研 究 具有重要意义,而有关此方面的研究报道并不多.地铁转向架的常用材料为 P355NL1钢,因此作者通过对P355NL1钢焊缝金属在不同温度下进行了冲击试验,并对断口的宏观和微观形貌以及焊缝各层的显微组织进行了分析,研究了焊缝金属的低温冲击韧性,并分析了焊缝组织成分对其韧性的影响.1 试样制备与试验方法

1.1 试样制备

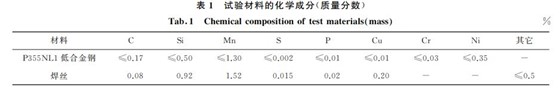

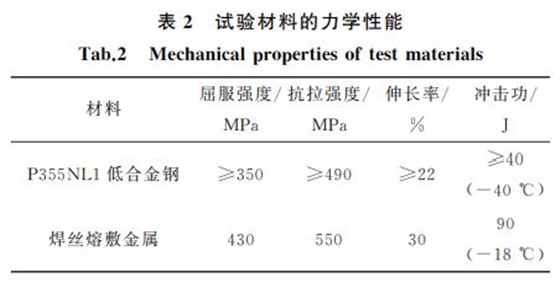

试验材料为转向架构架用 P355NL1低合金钢板,热轧供货态,尺寸为350mm×150mm×12mm;焊接材料为 CHWG50C6镀铜低合金钢气体保护焊丝(直径1.2mm).试验材料的化学成分和力学性能分别见表1和表2.

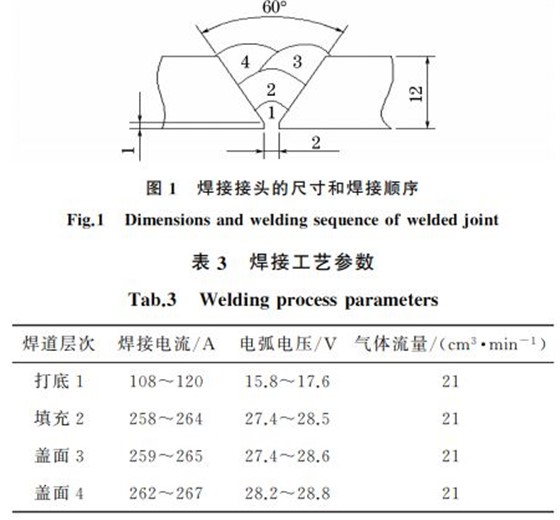

由图1可见,对焊接试样开双 V 型坡口,单边坡口角度为30°.试验采用 MAG(熔化极活性气体保护电弧焊)焊接方法,保护气体为80%(体积分数,下同)Ar+20%CO2,焊接工艺参数见表3.焊后进行磁粉、超声波等无损探伤.按照热处理要求对焊接接头进行去应力退火处理,加热速率小于220℃??h-1,加热升温时间为2.5h,当加热至(590±15)℃ 后保温2h,然后以小于190 ℃??h-1的速率冷却2.8h.

1.2 试验方法

冲击试样按照 GB/T2649-1989制备,试样尺寸为10mm×10mm×55mm,在焊缝中心开 V 型缺口,在JBNG300型冲击试验机上完成冲击试验,冲击试验温度为-120,-100,-80,-60,-40,-20,0,20 ℃,每个试验温度测 3 个试样取平均值.采用无水乙醇作为冷却介质,液氮作为制冷剂,相互配合调整试验温度,温控误差控制在±3 ℃以内,在规定的温度下保温10min.保温过程中使用保温桶,配套有热电偶测温仪和温度数显仪.采用500万像素数码相机对断口观察并拍照;使用SG3400N型扫描电镜(SEM)观察断口的微观形貌;参照 GB/T2650-2008,在冲击试样断口附近的焊缝中心截取金相试样,使用金相砂纸配合抛光机磨好后,用体积分数为4%的硝酸酒精溶液腐蚀,然后采用卡尔蔡司 A1m 型光学显微镜观察显微组织.

2 试验结果与讨论

2.1 冲击韧性随温度的变化规律

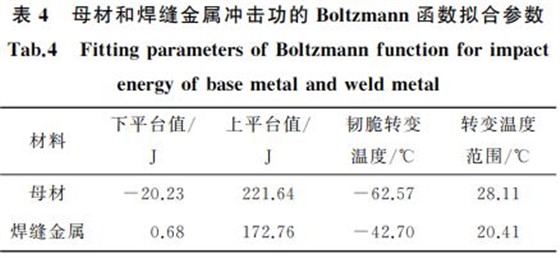

韧脆转变温度是衡量材料低温韧性的一个重要指标,采用 Boltzmann函数[2]能够较好地拟合韧性G温度 关 系 曲 线. 根 据 一 系 列 冲 击 试 验 结 果,对P355NL钢母材及焊缝金属的冲击功数据进行回归处理,拟合所得的曲线如图2所示.由图可知:焊缝金属的冲击功总体上小于母材的冲击功,这表明焊缝是焊接结构中的薄弱环节,这与文献[1]的结论一致;随着温度的降低,母材和焊缝金属的冲击功均减小,材料的脆性增加而韧性降低.经分析认为:温度的降低使得材料内部的原子间距减小,增加了位错阻力,降低了位错的运动速率,从而使材料的脆性增大,韧性降低;-40℃时母材的平均冲击功为157J,焊缝金属的为77J,均达到了母材冲击功的最低要求(不 小 于 40J),并 且 还 有 很 大 的 富 余 量,表 明P355NL1钢焊缝金属具有良好的低温冲击韧性.母材和焊缝金属冲击功的Boltzmann拟合参数见表4.由表可知,母材和焊缝金属的韧脆转变温度分别为-62.57 ℃和-42.70 ℃.这表明焊缝金属的低温脆性敏感性较高,在-40 ℃时已经接近韧脆转变点,转向架焊接构架在此温度条件下服役时必然会表现出较大的低温冷脆倾向,在进行抗脆断设计时应该考虑此因素.母材和焊缝金属的上下平台值相差较大,且母材的转变温度范围比焊缝金属的更大,这再次证明了焊缝为焊接接头的薄弱环节.虽然焊缝金属在低温条件下表现出了一定的脆性,但仍能满足设计的要求,具有良好的低温冲击韧性,这与焊缝金属的化学成分和显微组织是分不开的.以下将从显微组织和化学成分来分析其对焊缝金属韧性的影响,并通过断口形貌来分析焊缝的微观断裂机理.

2.2 显微组织对焊缝金属冲击韧性的影响

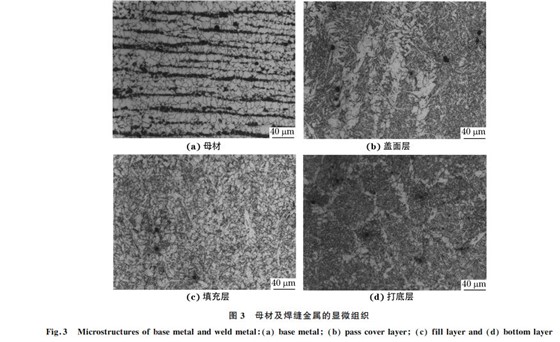

由图3(a)可见,母材的显微组织由铁素体和呈带状分布的珠光体组成,晶粒细小而均匀,这使得母材具有较低的强度和较高的韧性.图3(b)~(d)为焊缝的显微组织,由于采用多层施焊,先焊焊道受到后焊焊道的热作用,焊缝金属每层的组织都有明显的差别.图3(b)是盖面层,为柱状晶组织,晶粒粗大,先共析铁素体(PF)分布于奥氏体晶界上,侧板条铁素体(FSP)从PF的侧面以板条状向晶内生长,晶内为大量的针状铁素体(AF),未观察到马氏体/奥氏体岛(M/A 岛).图3(c)为填充层的显微组织,因为受到后一焊道的热作用,该层的组织为大量的细晶铁素体(FGF)和 AF组织以及极少量的珠光体组织.图3(d)为焊缝打底层的显微组织,PF 沿原奥氏体晶界呈网状析出,晶内仍为大量的 AF组织,少量的 FSP存在于晶界中.

焊缝金属的显微组织是决定其力学性能的关键因素.打底层和盖面层的组织主要为 PF、FSP 和AF,填充层主要为 FGF 和 AF.PF 组织内部的位错密度较低,是低屈服点的脆弱相,会导致焊缝金属的韧性下降.FSP 组织也会使焊缝金属的韧性显

著下降,抗裂性变差.大量出现的 FGF 组织,尤其是 AF组织,则使得焊缝金属具有较高的强度和较好的低温冲击韧性[3],这与冲击试验结果相符合.AF存在于原奥氏体晶粒内部,并以大角度分布,其取向自由度大,几乎可以向任何方向生长,所以 AF的强度和韧性高,抗裂性能好,是各类铁素体中性能最好的一种.因此,在低碳低合金钢的焊缝组织中希望得到大量的 AF,同时减少晶界铁素体和 FSP的析出[4].有研究发现[5],焊缝金属具有优良性能的最理想组织是获得大于65%(面积分数)的针状铁素体组织,并且平均板条尺寸约为1μm.

2.3 化学成分对焊缝金属冲击韧性的影响

另外,在有碳存在的情况下,镍和锰增大了焊缝组织中残余奥氏体的数量和稳定性[5];从另一角度来看,镍增加了层错能,促进螺型位错交滑移,使裂纹扩展消耗功增加,进而提高了焊缝金属的冲击韧性.添加铜后,焊缝金属的组织可得到一定程度的细化,并且奥氏体晶界上的 PF组织逐渐减少,而 AF则有逐渐增多的趋势[7].经分析后认为,焊缝中的微量合金元素铜能够保证一定量非金属夹杂物的形成,并在随后的固态相变过程中充当了 AF形核的核心,从而促进焊缝金属中形成 AF[8].

2.4 断口形貌

由图4可见,随着试验温度的降低,母材冲击试样的断口形貌由韧窝转变为准解理,韧性特征越来越少,脆性特征越来越明显.在0,-20,-40 ℃的断口上分布着较多的撕裂棱和韧窝,而且韧窝较大和较深,大韧窝包围着小韧窝,说明试样在断裂前发生了明显的塑性变形,试样为韧性断裂,断裂机制为微孔聚集型.随着温度的下降,撕裂棱和韧窝尺寸逐渐变小,韧窝深度逐渐变浅.-60 ℃的断口形貌表现为韧窝和解理面相交织,表明材料已经开始向脆性转变.-80 ℃和-100 ℃的断口形貌为解理扇形河流花样,这是因为在外力作用下,解理裂纹通过晶界后,在新晶粒中的某一点上形核,然后裂纹从

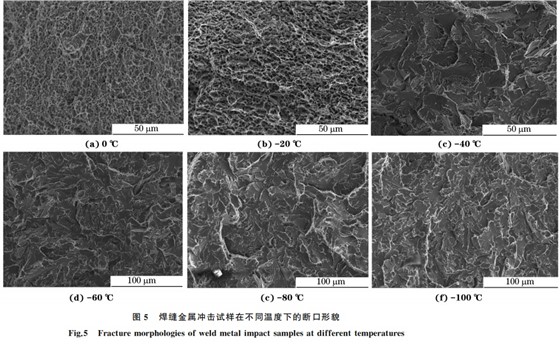

该处开始扩展至整个晶粒.在这个晶粒内,河流花样以裂纹源为中心,以扇形的方式向外扩展,从而形成扇形解理[9],这是典型的脆性断裂.由图5可见:焊缝金属冲击试样断口上的韧窝和撕裂棱也随着试验温度的降低而逐渐减少.在0 ℃和-20 ℃时,断口上分布着形状、大小不一的韧窝,韧窝尺寸较小,深度较浅,仍为微孔聚集型断裂机制,断裂方式为韧性断裂.经分析认为,韧窝的大小、深浅及数量取决于材料断裂时夹杂物或第二相粒子的大小、间距、数量以及材料的塑性和试验温度等[10].将图5(a)放大可以看出,大部分韧窝底部均有夹杂物或者第二相粒子,表明了焊缝金属的塑性变形能力小.-40 ℃时,断口形貌为韧窝和解理面相交织,表明试样的断裂方式为韧G脆混合型断裂.-100~-60 ℃时,断口形貌呈河流状花样、扇形花样和解理台阶,断裂机制为解理断裂,为典型的脆性断裂.与母材相比,焊缝冲击试样断口形貌中的韧窝及撕裂棱较少.-40 ℃时,断口形貌中已经出现解理面,而母材在此温度时仍以韧性断裂为主,表明焊缝区的韧性有所恶化,这也与焊缝区较低的冲击功值相一致.-60 ℃时,焊缝金属冲击试样断口上的裂纹由晶界向晶内发展,呈现出河流状花样,而在此温度下,母材正发生韧脆转变.断口形貌随温度的变化表明低温对焊缝金属冲击韧性的影响十分明显,随着温度的下降,焊缝金属冲击韧性下降,塑性变形越来越小,脆性特征越来越明显,最终由韧性断裂转变为脆性断裂.

3 结 论

(1)在-40 ℃时,P355NL1钢母材冲击功的平均值为157J,焊缝金属的为77J,均达到了母材冲击功的最低要求(不小于40J),并且有很大的富余量,表明P355NL1钢焊缝金属具有良好的低温冲击韧性;母材的韧脆转变温度为-62.57 ℃,焊缝金属的为-42.70 ℃,表明焊缝金属的低温脆性敏感性较高,在-40 ℃时已经接近韧脆转变,焊接构架在此温度下服役将表现出较大的冷脆倾向.

(2)焊缝金属的组织包括先共析铁素体、侧板条铁素体、细晶铁素体以及针状铁素体,大量的针状铁 素体使其具有良好的低温冲击韧性;焊缝金属中发生了明显的变形,焊板完全冷却并拆除夹具后,镁/钛焊接接头的最大残余应力出现在钛板侧热影响区,最大 Mises等效应力值为363MPa.

(2)随着焊接过程的进行,焊缝处的横向应力

由压应力向拉应力转变,等待焊板完全冷却后,镁侧的最 大 横 向 残 余 拉 应 力 为 88 MPa,钛 侧 的 为192MPa;焊缝处的纵向应力的变化规律与横向应力的相同,焊缝两侧的残余拉应力峰值基本相等,大约为220MPa,钛侧的残余压应力值较大,其最大值为265MPa.

(3)模型采用耦合约束后,焊板的残余应力值与试验测试值更接近.合金元素硅、锰以及镍促进了针状铁素体的生成,细化了晶粒,提高了焊缝金属的冲击韧性.

(3)与母材相比,焊缝金属断口上的韧窝及撕裂棱较少,韧窝较小且较浅;-20~0 ℃时,母材和焊缝金属的断裂机制均为微孔聚集型断裂;在-40 ℃时,焊缝金属为韧G脆混合性断裂,而母材则以韧性断裂为主;-100~-60 ℃时,焊缝金属的断裂机制为解理断裂,表现为河流状花样、扇形花样和解理台阶,为典型的脆性断裂;而在-60 ℃的温度下,母材正发生韧脆转变,在之后的低温下才发生脆性断裂.