35CrMo圆钢是一种中碳铬钼调质钢,具有较高的强度、塑性、耐磨性,热处理工艺性能良好,常用来生产高强度螺栓等汽车用零件。

某品牌汽车使用35CrMo高强度螺栓,在装配过程中发现个别螺栓出现脆性断裂。本文通过对断裂螺栓以及拉伸正常断裂螺栓进行化学成分、硬度、显微组织、断口分析、氢含量等方面的对比检测分析,以期找出螺栓脆性断裂原因,为生产合格高强螺栓提供技术性参考并制定相应防范措施[1]。

1. 样品情况

分析样品为装配过程中出现脆性断裂的螺栓,断样存在无明显缩颈现象,试样编号1#(见图1)。

螺栓加工工艺为:母材→拉拔→剪切下料→多工位锻打成型→调质处理12.9级→机加工→电镀→装配使用。

为分析脆性断裂问题原因,取装配过程中未出现脆性断裂的正常螺栓,试样编号2#(图2)进行拉伸试验,试验后拉伸断样存在明显缩颈,呈典型的塑性材料扭转断裂形貌特征,属正常载荷下拉伸塑性断裂。

2. 检测分析

2.1 样品化学成分分析

采用火花式直读光谱仪对脆1#和2#试样进行化学成分对比分析,具体结果见表1。

从表1得出,样品化学成分实测值均符合GB/T3077—2015标准要求,且试样间化学成分中各元素无较大差别。

2.2 硬度分析

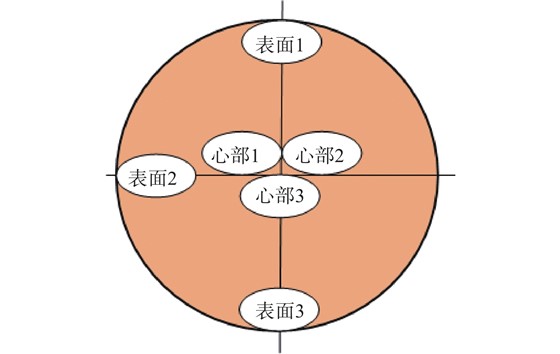

对2种试样的横截面采用数显洛氏硬度计硬度检测,具体数据见表2,检测位置见图3。

从表2得出,样品洛氏硬度值符合GB/T3098.1—2010标准要求,且样品表面与心部硬度值偏差较小。

2.3 拉伸性能分析

对2种试样进行拉伸试验,结果见表3。楔负载是在做螺栓拉力试验时,在螺栓头部下方加一个楔垫,主要是检测螺栓头部与杆部的连接性能,拉力载荷最高值是头部刚要断裂时的值。从表3得出,样品拉伸楔负载值、抗拉强度值差别较小,符合GB/T3098.1—2010标准要求。

2.4 高倍组织及夹杂物检测

2.4.1 高倍组织检测

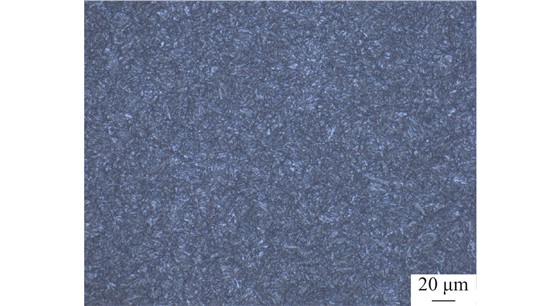

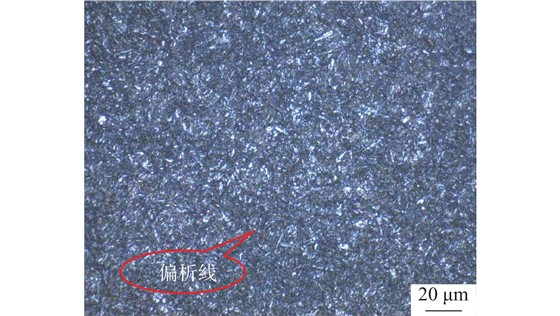

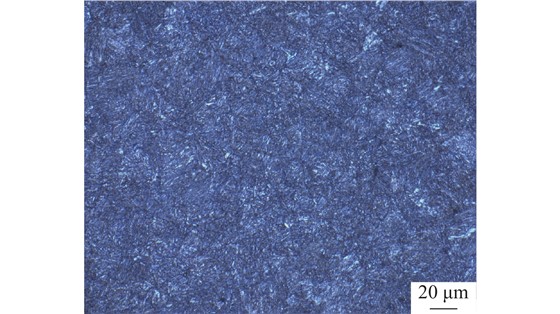

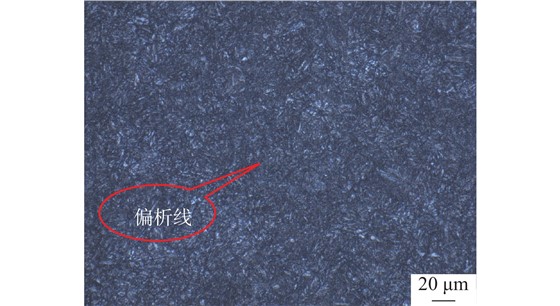

在脆性断裂螺栓以及拉伸正常断裂螺栓上横向截取试样,金相制样后经体积分数为4%硝酸酒精溶液侵蚀,在光学显微镜下观察试样的显微组织形貌,脆性断裂螺栓基体以及断口附近的金相组织均为保留马氏体位相的回火索氏体,心部组织存在偏析;拉伸正常断裂螺栓基体以及断口附近的金相组织为均匀的回火索氏体,心部组织存在轻微偏析,如图4~7。通过多次检测及研究发现,一般调质处理后的回火组织为正常的回火索氏体组织,该组织形成于高温回火500~600 °C时,为基体铁素体分布着碳化物球粒的复合组织;部分在相同温度甚至高一些温度条件下,回火后基体组织在颗粒碳化物的基础上,仍清晰可见轮廓明显的马氏体,称这种组织为保留马氏体位相的回火索氏体。

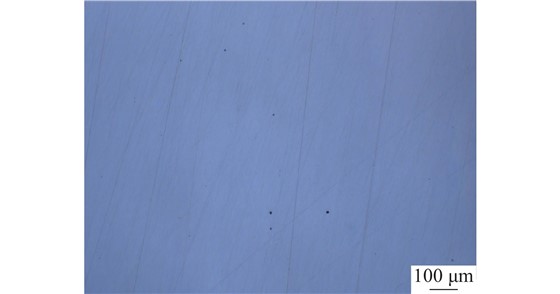

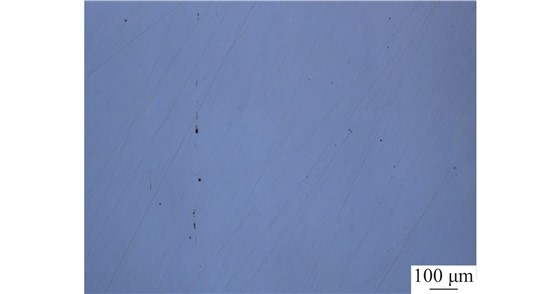

2.4.2 夹杂物检测

取试样纵截面进行夹杂物检验,结果如表4所示。根据GB/T 10561—2005《钢中非金属夹杂含量的测定、标准评级图显微检验法》评定方法,从图8~9纵截面的夹杂物形貌中可见,试样截面附近无非金属夹杂物聚集现象[2],螺栓中A、B、C、D、DS类夹杂物级别控制正常,这类夹杂物存在对材料各方面性能影响不大。

2.5 断口分析

2.5.1 宏观断口分析

1#试样断口平齐、呈纤维状且无明显塑性变形,为脆性断裂典型形貌。断口内圈呈银白色,断口平齐与轴线呈约90°,形态为菊花状由心部向外辐射呈规则的圆形形貌;外圈断口呈灰黑色圆环,断面截面轴线呈约45°,具体形貌如图10所示。

2#试样断口存在明显缩颈形貌,断裂源位于心部附近,且无规律性分布,断口呈典型的塑性材料扭转断裂形貌特征,属正常载荷下拉伸塑性断裂,如图11所示。

对1#试样断口形貌进行初步分析如下:在外力作用下,首先在中心较为平坦位置形成纤维区,由此均匀地向四周扩展形成一个规则的圆形放射区,最后有效面积减小造成一定应力集中,最外圈为过载螺栓瞬时断裂区。即断口正中心为裂纹源,放射区为裂纹扩展区,最外圈为瞬时断裂区。从断裂力学的观点来看,螺栓断裂都要经过裂纹萌生、裂纹扩展和失效断裂3个阶段[3]。

2.5.2 微观断口分析

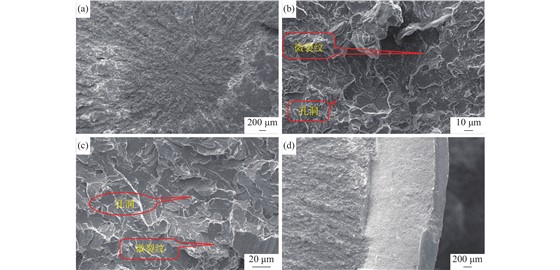

2.5.2.1 脆性断裂样断口

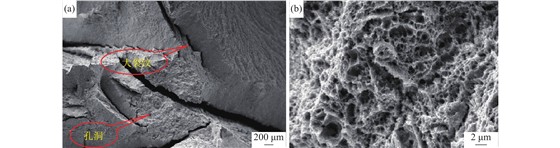

使用扫描电镜对微观断口3个区域进行观察发现:断口纤维区约1.5 mm,见图12(a)。断口中心裂纹源处显微形貌为金属凝固时疏松孔隙的自由表面以及树枝晶露头形貌,少部分区域呈现断口河流状花样解理断口或准解理断口形貌,见图12(b)。中部扩展区断口形貌主要为扇形和河流状花样以及少量的微小孔洞和微裂纹,见图12(c)。瞬时断裂区断口存在大量的等轴韧窝,见图12(d)。

2.5.2.2 拉伸正常断裂样断口

断口附近存在大量的孔洞和大裂纹,见图13(a);断裂源位置起源于心部,呈现出明显韧窝形貌,见图12(b)。

2.6 氢含量检测

对试样做含氢定性试验,在120±10 °C凡士林中浸泡5 min内,表面无气泡溢出,符合要求。研究发现,金属中氢会从高浓度区向低浓度区扩散,从低应力区向高应力去聚集,从而造成高应力区的氢脆[4];本文断裂螺栓中氢不明显,说明含量极低,可排除氢脆现象对脆性断裂这一影响因素。

3. 分析与讨论

(1)金相组织对比:脆性断裂螺栓基体以及断口附近心部组织存在偏析,拉伸正常断裂螺栓基体以及断口附近的心部组织存在轻微偏析。通过检测及调查发现,一般状态下材料本身会存在一定程度的心部偏析,未达到严重级别的心部偏析基本上对材料各方面性能不会有太大的影响。因此,心部偏析不是造成脆性断裂的主要原因。

脆性断裂螺栓基体以及断口附近的金相组织均为保留马氏体位相的回火索氏体,拉伸正常断裂螺栓基体以及断口附近的金相组织为回火索氏体。两者组织间存在一定差异,这种情况的出现,会导致基体组织间层片间距不一、存有一定间隙,从而易形成应力集中,最终会在该位置形成细微的应力裂纹。

(2)断口对比:从图11形貌中可看出,脆性断裂试样为解理形貌的脆性断口;从图12可看出,拉伸正常断裂试样为韧窝形貌的韧性断口。这2种试样的断口上均存在孔洞和裂纹,且正常试样的断口上孔洞和裂纹均较大;结合金相分析,判断孔洞和裂纹应系断裂过程中形成的,而非材质原有的孔洞和裂纹。

4. 结论

(1)对比螺栓的化学成分、硬度、抗拉强度、夹杂物控制以及氢含量指标等均符合螺栓制造标准。

(2)螺栓脆性断裂的原因为保留马氏体位相的回火索氏体在心部形成应力集中,导致在该位置形成细微的应力裂纹;在装配过程中受到外部的拉应力下,并逐步向周围扩展,最终在多因素叠加下而产生脆性断裂。

(3)针对以上原因分析采取如下措施:首先淬火处理后及时进行回火处理以解决组织不均匀问题,;其次通过优化调整调质处理工艺参数,如适当提高回火温度、延长保温时间等,有效避免心部细微应力裂纹的产生。通过采用以上措施,完美地解决了螺栓脆性断裂的问题。

来源--金属世界