当今世界钢铁企业的竞争愈发激烈,为了迎合市场发展需求,大多数企业通过采取调整产品结构的方法来降低成本。但是受结晶器磨损、拉速、浇注温度、冷却等因素的影响,相同定尺切割下的铸坯,质量存在较大差异[1]。连铸坯切割一般是小方坯连铸机生产的最后一道工艺环节,业内一般采用火焰切割以定尺方式给下道工序供坯,火焰切割采用的介质属危化品,需考虑燃烧介质爆炸的安全风险和环保风险[2]。火焰切割方式作为最古老的热切割方式,其具有成本较低的优势,但是在薄板切割方面仍存有一定的缺陷。

不管连铸坯的截面尺寸是否变化,依然按照定尺长度为切割依据[3],而轧钢工序是以钢坯质量为主要标准进行轧制,质量波动越大,轧钢的定尺率控制越难。长期以来,受到某些工艺条件的限制,连铸坯都是以定尺切割的。连铸坯经过轧制后,会产生一些非定尺材,非定尺材越少,成品材收得率越高。传统纯定尺切割模式下的铸坯质量波动较大,随着精细化轧制的发展,难以满足下道工序要求。

在轧钢工序中,存在诸多因素,会影响其能源消耗[4]。因此,为确保切割后铸坯质量稳定,定重切割技术逐渐得到应用。小方坯由传统的定尺切割到定重切割的转变,促进了轧制生产工艺水平的提升。该技术应用之后,达到了对于方坯管理的智能操作。轧制坯料是物理的形变过程,钢材的定尺成材率不仅仅与轧制坯料的尺寸有关,同时坯料的质量对其影响也十分重要。铸坯定重切割技术,满足高效率、低成本连铸连轧的生产需要[5],钢坯定重切割技术可以优化冶金行业工艺控制情况,并且可以减少在工艺过程中所产生的损耗,柳钢也进行了一些尝试,借鉴其他钢厂的经验,在生产过程中进一步优化改进,持续提升铸坯定重技术的创效能力,使小方坯定重切割精度合格率显著提高,并通过反馈控制手段,研发出适合当前的连铸坯定重切割技术,进一步提高轧材定尺率并且降低生产成本,迎合了当今节能减排的需要,促进了生产管理水平的提升,也为企业创造了良好的经济回报,但随着低成本运行模式的逐渐深入,需要我们继续深挖潜力,获取更大的经济效益。

1. 铸坯切割现状

1.1 影响铸坯质量的因素

对于影响铸坯质量的因素可以分为几点:设备因素、拉速、工艺影响因素以及结晶器磨损情况[6],其中设备因素会直接影响切割的精度,在使用中了解到,影响铸坯质量的首要因素是拉速波动,当拉速处于大幅度波动的情况下,将会导致铸坯定重调节模式不好控制,工艺影响因素会使同样长度的铸坯质量不同,而结晶器磨损情况也会影响到铸坯的质量,所以需要通过减少连铸机拉速和结晶器寿命对铸坯质量的影响来稳定生产工艺。在实际的生产过程当中,同等长度的坯料质量不一致会让定尺坯进行轧制时产生大量的废料。因此在连铸生产过程中,铸坯质量的确定对于企业来说十分重要。我们通过对铸坯质量进行重点分析,同时分析了定重切割和定尺切割,从而对切割方式进行了优化并且提高了定尺率。为了确保稳定的铸坯质量,通过保证连铸坯的断面和长度,稳定生产工艺以及改进连铸坯称重系统来实现[7]。

连铸坯的质量可以用下式(1)来表达[8]:

式中:m为连铸坯质量,kg;s为连铸坯断面,m2;l为连铸坯长度,m;ρ为连铸坯密度,kg/m3。

连铸坯存在的质量缺陷会对钢材轧制质量产生重大影响[9],从式(1)中可以看出凡是影响到铸坯断面尺寸、铸坯长度和钢坯密度均会影响到连铸坯单支质量。因此,即使是相同定尺切割的铸坯其质量也可能相差较大。对于连铸坯来说,其质量主要表现在表面质量、洁净程度和内部质量方面。如今,随着轧制要求越来越高,这就需要大程度地提高连铸坯质量,从而使后续轧制结果达到更高要求。

1.2 铸坯尺寸控制要求

对于铸坯合理尺寸的确定,应该以连铸机与小型连轧机均能达到高产和低耗为原则[10]。通过轧制出优质钢材从而保证钢材各方面性能良好,为此提高了轧机的生产能力,同时降低了能源损耗。

目前柳钢连铸方坯的尺寸控制执行地是YB/T2011—2014《连续铸钢方坯和矩形坯》标准[11]5.1.2 “根据需方要求,连铸坯长度可按定尺或非定尺交货,定尺长度允许偏差为+80 mm”,这个长度允许偏差是比较大的,其它尺寸控制要求见表1。

长度尺寸比标准控制限更加严格,可以从以下两个方面分析,一是加热炉的推钢、掉钢问题,二是对成材率的要求。市场经济要求成品材趋于在确保质量和质量允差的前提下全定尺交货,因此企业如何在确保质量条件下,减少生产中的金属切除率、提高金属的收得率,成为企业获得高收益的重要手段和方法。从要求的允许数据可以看出,即使切割后的方坯尺寸符合标准要求,不同支的方坯质量也可能存在较大偏差。虽然各支钢坯长度相同,但是其质量并不相同,这会增加钢坯在轧制过程中的浪费[12]。

铸坯尺寸是轧制成材率控制的关键环节,对于传统的定尺切割来说,连铸坯因为某些因素出现的断面变化会使铸坯尺寸不好控制,这就要求提高其控制精度,从而提高成材率。

1.3 定尺切割下的铸坯质量

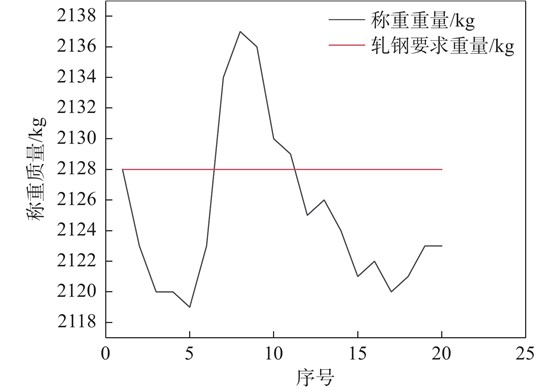

提高定尺率,主要措施为稳定钢坯质量、负差控制、过程钢坯损耗和控制短尺长度[13]。随机选取同一铸机,不同生产日期,相同定尺切割下的20支铸坯进行离线称重,所得的数据如下图1所示。

从图1可以看出,20支铸坯中,最小质量为2119 kg,最大质量为2137 kg,最大偏差达到18 kg与期望质量相比,有50%的铸坯质量超过±5 kg的范围。所以能否实现钢坯的定重切割就变成提高轧制成材率和定尺率的主要障碍[14]。

2. 定重切割技术的尝试

单纯依靠定尺满足不了提高轧机成材率的需要[15]。为解决定尺控制下铸坯质量相差较大的问题,我厂计划应用定重切割技术。各厂定重切割技术其原理基本类似,均是利用称重设备得出铸坯实际质量,与目标质量进行对比,然后反馈给定尺切割系统指导下一支铸坯的切割长度。如何找到影响钢坯定重切割的主要因素,并综合考虑多种因素的作用结果,提高钢坯定重切割的智能化,对提高钢坯切割精度有较高的工程价值。定重切割可以提高成材率以及坯料尺寸控制[16]。各家所不同就是称重设备和方式有所区别。我厂就先后尝试过两种不同称重设备和方式下的定重切割技术。一种为移动吊篮式称重,一种为固定托举式称重。切损量越小,成材率越高;切损量越稳定,越有利于定尺率提升。

2.1 称重方法

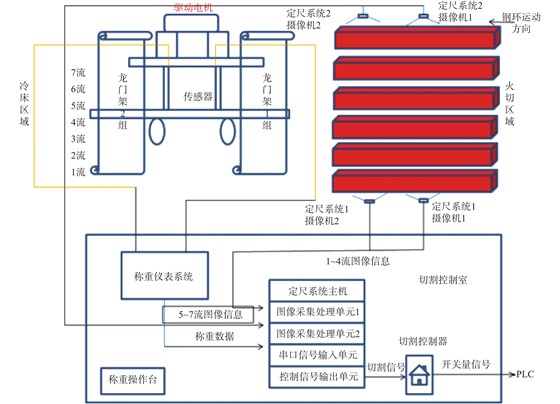

吊篮式称重法,当钢坯由输送辊道运至电子秤位置时,启动移动称重系统提升铸坯进行称重,称重传感器将质量信息传输给称重仪表,仪表将称重数值传送给定尺系统进行机械修正。该方式主要问题是称重时间长,需要30~50 s,称重过程吊篮容易摆动,称重数据波动较大,长时间吊起铸坯,铸坯容易弯曲变形,如果时间过长,弯曲变形的铸坯无法进入加热炉而造成废坯,示意图如图2。

托举式称重法,该系统布置和工作流程与图2所示大致类似,所不同主要是称重装置由吊篮式称重改为托举式称重。其优势是每一个流均装有称重设备,可以实现对每支铸坯进行称重。且称重装置是固定称重精度也较高。目前,存在的问题是部分钢厂只是进行称重,通过定尺系统机械修正无法达到效果,还导致资源的浪费和成本的增加[17−18]。定重切割技术需要与定重智能模型紧密结合,可保障定重技术指标的稳定,实现效益最大化。

2.2 实践应用情况

采用合适的工艺、实用的装置对于提高定尺、定重控制水平和轧制成材率非常重要,工艺对铸坯称重方式的选择有突出的地位。

称重数据准确性。用同一支标准砝码坯在两种称重设备上进行多次称重,所称得质量与标准砝码坯质量相比,不管是吊篮式还是托举式,均可控制在0.1%~0.2%范围之内。铸坯定重切割,明显提高成材率等关键技术经济指标[19]。

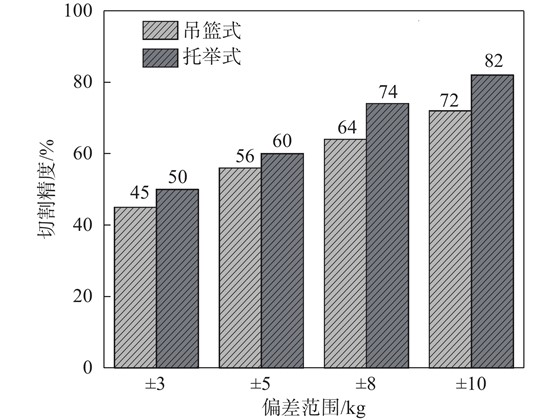

定重切割后铸坯质量的稳定性。通常来说,对定重切割控制有影响的因素包含几个方面:(1)设备切割精度;(2)长度测量装置的故障率和精确程度;(3)称重测量装置的故障率和精确程度。投用以上两种定重切割方式,随机选取相同定重目标质量切割后的20支铸坯进行离线称重,所得的数据如下图3所示。

通过图3数据可以分析出,在相同的铸坯质量波动情况下,利用托举式称重比吊篮式称重更为稳定。在连铸机上使用定重切割系统,显著地提高了铸坯单重控制精度及轧机轧制成材率。

设备运行稳定性。连铸产品的质量取决于钢的质量[20]。将两种称重设备不间断投用3个月,发现移动吊篮式称重设备比固定式托举式称重设备发生的故障次数要多30%,主要是吊篮式称重使用过程中,两头跨坐在龙门架上的行走齿轮发生跳齿,行走不同步而卡死。相较于固定托举式称重而言,称重频率较低。托举式称重布置在辊道下方,易积氧化铁皮等,可进行优化设计,采用动态清零去皮等方式,避免氧化铁皮等脱落物对称重的影响。

3. 结论

(1)对比定尺切割连铸坯与定重切割连铸坯生产过程,从结果可以分析出定尺率、成材率明显提高。

(2)采用铸坯定重切割可明显提高轧制成材率与定尺率,从而提升企业整体经济效益,并且定重切割技术可以优化冶金行业工艺控制,减少在工艺生产过程中所产生的定尺切损率,提高铸坯质量稳定性,并进一步提高轧材定尺率,降低生产成本。

(3)各种定重切割技术其原理基本类似,随称重设备的不同而有所区别。就文中所尝试的两种定重技术而言,固定托举式称重设备的运行稳定性及定重合格率要更好,更能满足生产工艺要求。

来源--金属世界