彭 航,秦剑波,张彦军

(航空工业第一飞机设计研究院,西安710089)

摘 要:通过有限元仿真确定蒙皮环向对接结构的疲劳危险部位,计算得到2024-T3铝合金对接结构的理论细节疲劳额定值(DFR)。对2E12-T3铝合金蒙皮环向对接结构进行疲劳试验,分析了疲劳断裂位置和断口形貌,计算得到该对接结构的试验 DFR,并与2024-T3铝合金对接结构的理论DFR进行对比分析。结果表明:蒙皮环向对接结构试样均在蒙皮端部钉孔处发生疲劳破坏,与有限元分析得到的结构薄弱部位一致;裂纹起源于蒙皮与带板贴合面且与加载方向垂直的蒙皮孔壁上,裂纹扩展区存在疲劳条带和少数韧窝,瞬断区存在韧窝及空洞;2E12-T3铝合金对接结构的DFR相比于2024-T3铝合金对接结构提升约13.9%。

关键词:有限元;细节疲劳额定值(DFR);断口分析;疲劳寿命中图分类号:V215.5 文献标志码:A 文章编号:1000-3738(2021)10-0029-05

0 引 言

随着新一代飞机耐久性/损伤容限设计思想的发展,飞机机体主要结构的可靠性、安全性以及可维修性等性能要求的日益提高,具有高抗疲劳性能、高断裂韧度和低疲劳裂纹扩展速率的新型耐久性/损伤容限铝合金材料的开发和应用迫在眉睫。2524铝合金是在2024铝合金的基础上发展起来的,其静强度水平与2024铝合金基本相当,但断裂韧性和抗疲劳裂纹扩展能力明显提高[1]。2E12铝合金则是国内在2524铝合金的基础上研发而来的,属于高纯的铝-铜-镁系合金,应用于飞机结构可明显提高飞机使用寿命[2],延长检查间隔。目前有关2524铝合金和2E12铝合金疲劳性能的研究较多。谢伟等[3]研究了2524-T3铝合金铆钉填充锪窝孔在典型应力比、不同载荷水平下的疲劳性能;刘义伦等[4]研究了不同应力比对2524-T3铝合金疲劳裂纹扩展速29彭 航,等:2E12-T3铝合金蒙皮环向对接结构的疲劳性能率的影响;王丹超[5]通过与同系2A12铝合金的对比研究了2E12铝合金轧制板的疲劳性能;刘岗等[6]研究了2E12铝合金在不同应力水平下的疲劳性能以及疲劳裂纹扩展速率;杜凤山等[7]研究了室温大气环境下不同应力比和不同应力集中系数条件下2E12铝合金的高周疲劳性能;杨胜等[8]研究了温度因素对2E12铝合金疲劳寿命及断裂机制的影响;周明哲[9]研究了固溶处理、形变处理、电场时效处理以及热效应等对2E12铝合金疲劳性能的影响规律。然而,关于2E12铝合金的疲劳性能研究大部分采用元件级结构开展,针对2E12铝合金飞机蒙皮环向对接等真实飞机结构的疲劳性能研究相对较少。作者利用有限元方法确定了2E12铝合金蒙皮环向对接结构的疲劳薄弱位置;对2E12铝合金蒙皮环向对接结构进行疲劳试验,分析了其疲劳破坏位置和断口形貌;采用细节疲劳额定值(DFR)法[10-12]计算得到2E12-T3铝合金环向对接结构的试验DFR,并与2024-T3铝合金对接结构的 DFR进行对比。

1 有限元模拟及理论DFR计算

1.1 有限元模拟

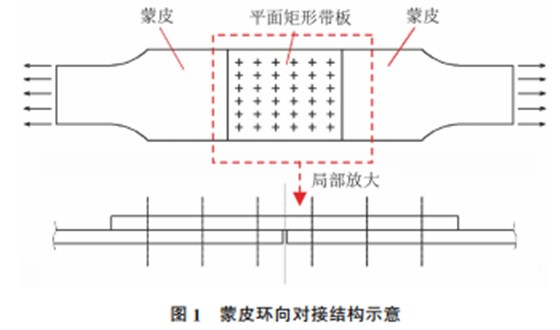

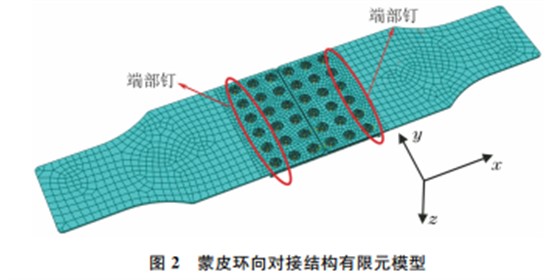

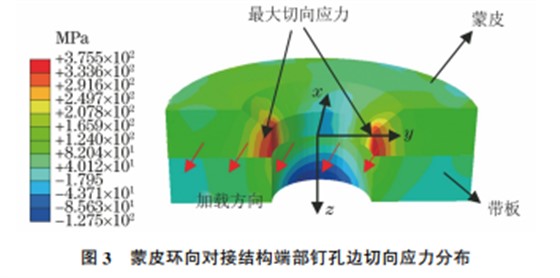

选用飞机上常见的蒙皮环向对接结构进行研究,该结构如图1所示,左右两端分别模拟机身前后蒙皮,通过铆钉将中间的平面矩形带板与左右蒙皮连接起来。蒙皮长330mm,宽150mm,过渡圆角半径 为 120 mm;平 面 矩 形 带 板 长 150 mm,宽150mm。左右蒙皮和平面矩形带板的厚度均为2.5mm,材料均为2E12-T3铝合金;铆钉材料为2A10铝合金,铆钉直径为5mm,间距为20mm,排距为20mm,在蒙皮处划窝。图1 蒙皮环向对接结构示意Fig.1 Diagramofskincircumferentialdockingstructure建立蒙皮环向对接结构有限元模型,如图2所示。对铆钉建立实体单元,材料弹性模量为71000MPa,泊松比为0.33;铆钉与蒙皮以及平面矩形带板之间设置接触。所有单元均采用六面体八节点减缩积分单元(C3D8R),孔边两倍孔直径范围内的网格进行局部加密。根据结构受力特点,将左侧蒙皮固定,右侧蒙皮施加150MPa的均布拉伸应力。图2 蒙皮环向对接结构有限元模型Fig.2 Finiteelementmodelofskincircumferentialdockingstructure切向应力对于疲劳裂纹的形成有着非常重要的作用[13-14]。有限元计算结果表明,在150MPa的均布拉伸应力作用下,端部钉蒙皮处的载荷最大。因此,重点关注此处的切向应力分布。端部钉孔边(选其一)切向应力典型分布见图3,局部坐标系原点位于孔中心蒙皮与平面矩形带板贴合面上,x 为对接结构长度方向,y 为对接结构宽度方向,z 为对接结构厚度方向。由图3可见,在拉伸应力作用下,最大切向应力位于蒙皮与平面矩形带板贴合面处的蒙皮孔壁处,并且应力值呈扇形向外不断减小,此处为结构的疲劳薄弱部位。

1.2 危险部位理论

DFR计算由有限元分析结果可知,蒙皮环向对接结构上两排端部钉孔处蒙皮与矩形带板贴合面且与加载方向垂直的蒙皮孔壁为疲劳薄弱部位。一般而言,危险部位由结构形式决定,与材料关系不大。基于2024-T3铝合金材料,计算危险部位的理论DFR[15],计算公式为DDFR =DDFR,base×A ×B×C×D ×E×U ×Rc (1)30彭 航,等:2E12-T3铝合金蒙皮环向对接结构的疲劳性能DDFR,base=DDFR,base0 ×θ×ψ (2)式中:DDFR 为理论DFR;DDFR,base 为DFR基准值;A为孔充填系数,取0.95;B 为合金表面处理系数,取0.87;C 为埋头深度系数,取0.88;D 为材料叠层厚度系数,取1.0;E 为螺栓夹紧系数,取1.0;U 为凸台有效系数,取1.0;Rc 为构件疲劳额定系数,该蒙皮环向对接结构中的相似危险细节数nd=6,故Rc=1.31;ψ为载荷传递系数;DDFR,base0 为典型紧固件配置DFR基准值,取121MPa;θ为铝合金材料对应的修正系数,取1.0。按照铆接不稳定单剪接头确定的载荷传递系数计算公式为ψ=0.575-0.609lgR1P·Sd·t d (3)式中:R1 为端部钉载荷之和;P 为总载荷;S 为端部钉的 间 距,取 20mm;t 为 端 部 钉 处 的 厚 度,取2.5mm;d为端部钉的平均直径,取5mm。R1P一般通过计算得到Fp/C 和Fs/Fp(Fp 为基板柔度系数;C 为紧固件弹性柔度系数;Fs 为带板柔度系数)的值,再查询文献[15]中的图表而得到。Fs,Fp,C 的计算公式分别为Fs=SWstsEs(4)Fp=SWptpEp(5)C=Kdct2E×(14.7-0.8D)×t2 t10.456(6)式中:Ws 为 带 板 宽 度,25 mm;ts 为 带 板 厚 度,2.5mm;tp 为蒙皮厚度,2.5mm;Wp 为蒙皮宽度,25mm;Es 为带板的弹性模量,71000MPa;Ep 为蒙皮 的 弹 性 模 量,71000 MPa;S 为 铆 钉 间 距,20mm;Kdc 为铆钉材料修正系数;t1 为较薄板的厚度;t2 为较厚板的厚度;D 为铆钉直径,5mm。联立式(1)~(6),计算得到2024-T3铝合金蒙皮 环 向 对 接 结 构 危 险 部 位 的 理 论 DFR 为69.5MPa。

2 试验方法及结果

2.1 试验方法

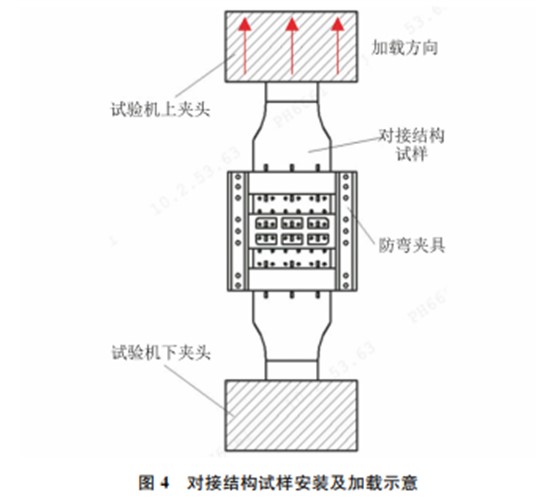

在 MTS250型标准疲劳试验机上进行疲劳试验,为防止对接结构试样出现弯曲,在其中间部位安装防弯夹具。由上下夹头夹持试样两端施加疲劳载荷,如图4所示。试验载荷谱为等幅谱,应力比R为0.06,波形为正弦波,试验频率为3Hz,疲劳峰值载荷 为 32 kN(对 应 蒙 皮 等 直 段 参 考 应 力 为150MPa)。试验结束后,采用 Quanta-400型扫描电镜观察典型破坏试样的断口形貌。

2.2 试验结果

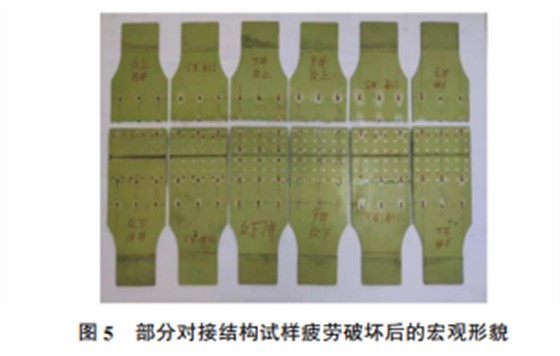

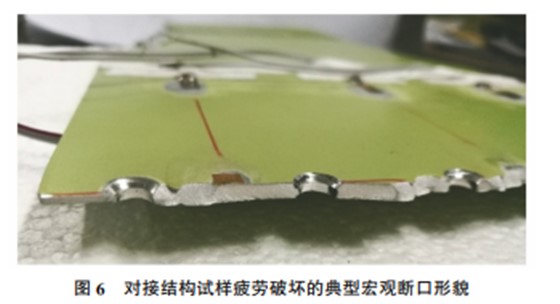

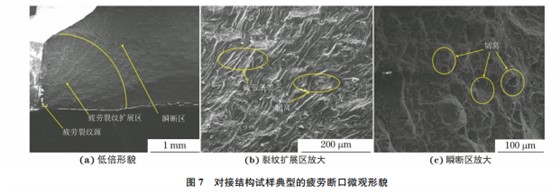

由图5可以看出,对接结构试样均在蒙皮处发生疲劳破坏,且均在端部一排钉处破坏。观察各试样的宏观断口,在多个孔边均可以观察到明显的疲劳裂纹源,且疲劳裂纹源位于蒙皮非划窝一侧。典型的宏观断口形貌如图6所示。对接结构试样的失效模式均为疲劳断裂,断裂机理为孔边角疲劳裂纹扩展并与周边裂纹连通,当该处材料不满足剩余强度要求时,便发生静载破坏;断口所处位置基本都在孔的横截面上。图5 部分对接结构试样疲劳破坏后的宏观形貌Fig.5 Macromorphologyofsomedockingstructuresamplesafterfatiguefailure由图6可以看出:蒙皮环向对接结构试样边缘的端部孔裂纹扩展时,先是呈现平整的疲劳裂纹扩展面,当裂纹接近试样边缘一定距离时,裂纹扩展区域与自由边连通,连通面呈典型的静载破坏断口形31彭 航,等:2E12-T3铝合金蒙皮环向对接结构的疲劳性能貌;当试样中间的端部孔裂纹扩展时,同样先是呈平整的疲劳扩展面,当两个孔边裂纹扩展至较近距离时,裂纹扩展区域连通,连通面同样呈现典型的静载破坏断口形貌。所有试样的疲劳裂纹扩展面都较为平整,扩展面在厚度方向的两侧有条静载断面线,静载断面为45°斜削面。由图7可以看出:蒙皮环向对接结构试样的疲劳断口可分为位于孔边的疲劳裂纹源、呈扇形的疲劳裂纹扩展区和瞬断区3个区域;疲劳裂纹扩展区存在相互平行、具有规则间距且略呈弯曲的疲劳条带以及少量的韧窝;瞬断区存在大量大小不一的韧

3 疲劳寿命及试验

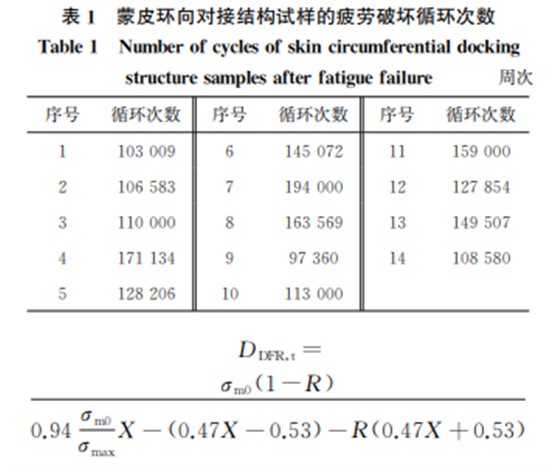

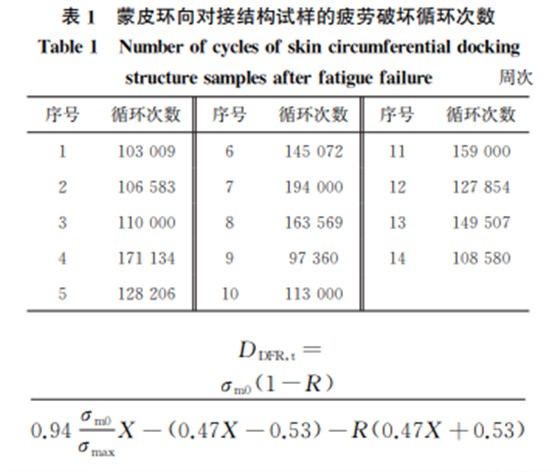

DFR假定疲劳寿命服从双参数韦布尔分布,其分布函数为F(N)=1-exp -N βα ????????????????(N ≥0) (7)式中:F(N)为分布函数;N 为疲劳寿命;β为特征寿命;α为形状参数。具有95%置信度、95%可靠度的疲劳寿命,简称双95%疲劳寿命的计算公式[12-13]为N95/95 =βSTSCSR(8)式中:N95/95 为双95%疲劳寿命;ST 为试样系数;SR 为可靠性系数;SC 为置信系数。疲劳试验采用等幅谱加载方式,蒙皮环向对接结构试样的数量为14个,每个试样均包括2个蒙皮结构和1个平面矩形带板,由文献[15]查得ST 为1.3,SR 为2.1,SC 为0.86。当试验全部结束后,特征寿命β的计算公式为β=1n∑ni=1Nαi????????????????1α (9)式中:n 为试样数量,14个;Ni 为试验测得的疲劳破坏循环次数;α为形状参数,铝合金结构取4.0。表1为14个有效试样的疲劳试验破坏循环次数。将表1中的数据代入式(9),计算得到特征寿命;将特征寿命和ST,SR,SC 代入式(8),计算得到双95%疲劳寿命为60998周次。试验DFR的计算公式为表1 蒙皮环向对接结构试样的疲劳破坏循环次数Table1 Numberofcyclesofskincircumferentialdockingstructuresamplesafterfatiguefailure 周次序号 循环次数 序号 循环次数 序号 循环次数1 103009 6 145072 11 1590002 106583 7 194000 12 1278543 110000 8 163569 13 1495074 171134 9 97360 14 1085805 128206 10 113000DDFR,t=σm0(1-R)0.94σm0σmaxX -(0.47X -0.53)-R(0.47X +0.53)(10)32彭 航,等:2E12-T3铝合金蒙皮环向对接结构的疲劳性能X =S(5-lgN95/95)l (11)式中:DDFR,t 为试验 DFR;σm0 为应力幅为0时的破坏应 力,取 310 MPa;σmax 为 最 大 正 应 力,取150MPa;Sl 为S-N(应力-寿命)曲线的斜度参数,取2。将各参 数 代 入 式 (10)和 式 (11),计 算 得 到2E12-T3铝合金的试验DFR为79.2MPa。对比前文 基 于 2024-T3 铝 合 金 计 算 的 理 论 DFR(69.5MPa)可知:基于国产2E12-T3铝合金的蒙皮环向对接结构的 DFR明显高于基于进口2024-T3铝合金的 DFR,提升了约 13.9%,与文献 [1]中2524-T3铝合金的疲劳强度相比于2024-T3铝合金提升约10%的结果相近,说明国产2E12-T3铝合金的疲劳性能与2524-T3铝合金相当。

4 结 论

(1)试验得到2E12-T3铝合金蒙皮环向对接结构试样的疲劳破坏部位均位于蒙皮端部钉孔处,与有限元分析得到的结构薄弱部位一致。(2)疲劳裂纹萌生于蒙皮与带板贴合面且与加载方向垂直的蒙皮孔壁上,呈扇形向外扩展,裂纹扩展区存在相互平行、具有规则间距略呈弯曲的疲劳条带和少数韧窝,瞬断区存在大量大小不一的韧窝以及空洞。(3)国产2E12-T3铝合金蒙皮环向对接结构的试验DFR为79.2MPa,比2024-T3铝合金结构的理论DFR提高了约13.9%,2E12-T3铝合金的疲劳性能与2524-T3铝合金相当。

分享:材料与测试网