徐 鑫,潘应君,柯德庆,潘颖慧,甘章华

(武汉科技大学材料与冶金学院,武汉 430081)

摘 要:以自制 Mo-Fe-B-Cr药芯焊丝为原料,采用等离子熔敷技术在316不锈钢基体表面制 备硼化物覆层,研究了覆层的显微组织、硬度、耐磨和耐腐蚀性能。结果表明:硼化物覆层与基体间 形成良好的冶金结合,覆层中存在厚度约100μm 的渐变层,渐变层中发生了元素的相互扩散;覆 层组织中γ-Fe黏结相包裹着块状硬质相 Mo2FeB2 和(Mo,Fe,Cr)3B2,同时枝晶状分布的黏结相 间存在大量网状共晶组织(Fe,Cr)2B、(Fe,Cr)23(C,B)6;覆层的最大显微硬度达757HV,约为基 体硬度的3.4倍;覆层的磨损质量损失小于基体的,覆层具有优异的耐磨性能,磨损机理为黏结相 的微切削导致硬质相颗粒的脆性剥落,从而形成磨粒磨损;覆层在质量分数5% NaCl溶液中的自 腐蚀电位略高于基体的,自腐蚀电流密度小于基体的,覆层具有良好的耐腐蚀性能。

关键词:等离子熔敷;硼化物;组织;耐磨性能;耐腐蚀性能 中图分类号:TG148 文献标志码:A 文章编号:1000-3738(2021)04-0051-06

0 引 言

随着油气资源需求量的增加,采收率较高的压 裂采油工艺在低渗透油田开发中具有更加广泛的应 用空间,这也对压裂设备性能提出了更高的要求。 在压裂设 备 中,阀 座 通 常 采 用 耐 腐 蚀 性 能 优 异 的 316不锈钢作为基体材料。阀座在机械作用和摩擦 条件下长期工作时易发生磨损消耗[1]。阀座表面的 51 徐 鑫,等:316不锈钢表面等离子熔敷硼化物覆层的组织与性能 高硬度和高耐磨性是影响其服役寿命的主要因素, 通过改进阀座的铸造和传统热处理工艺可提高其整 体性能,但仍无法满足阀座表面的综合性能要求[2]。 研究[3]表明,利用等离子熔敷技术在不锈钢阀座表 面制备耐磨耐腐蚀的硼化物陶瓷覆层具有冷却速率 快、可控性好、稀释率低、微观缺陷少等优点,且与传 统的堆焊和热喷涂工艺相比,等离子熔敷技术的工 作效率较高,制备得到覆层的性能较优异。 近年来,为了提高硼化物覆层的性能,研究人员 主要开发了三元硼化物 Mo2FeB2 基陶瓷覆层。潘 应启等[4]以 FeB、钼、铬、铁粉为原料,采用真空液相 烧结技术在钢基体上制备陶瓷覆层,发现覆层主要 由 Mo2FeB2 硬质相、γ-Fe黏结相组成,组织致密, 覆层具 有 较 高 的 硬 度 和 优 异 的 耐 磨 性 能。 目 前 Mo2FeB2 基陶瓷覆层的制备工艺大多为烧结工艺, 工艺流程复杂、烧结设备昂贵,从而限制了三元硼化 物覆层的应用范围。等离子熔敷技术易实现工艺的 自动化,具有广阔的应用前景,且目前有关采用等离 子熔敷技术制备三元硼化物覆层的报道较少。基于 此,作者以自制的 Mo-Fe-B-Cr药芯焊丝为原料,采用 等离子熔敷技术在316不锈钢表面制备硼化物覆层, 研究了覆层的显微组织、硬度、耐磨和耐腐蚀性能。

1 试样制备与试验方法

1.1 试样制备

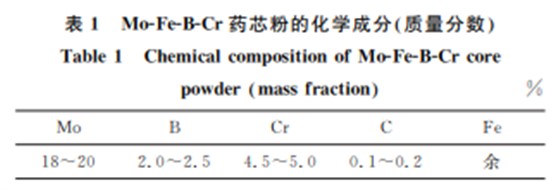

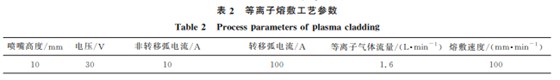

试验用基体材料为316奥氏体不锈钢板,尺寸 为150mm×60 mm×15 mm,表面打磨至粗糙度 小于0.5μm 后用无水乙醇清洗。等离子熔敷材料 为自制 Mo-Fe-B-Cr药芯粉,形貌近似球状,粒径为 10~50μm,化学成分如表1所示。将药芯粉真空 干燥并 混 合 均 匀 后,填 充 到 低 碳 冷 轧 处 理 后 的 H08A 钢 外 皮 中,经 拉 拔 成 型 处 理 后 制 得 直 径 为 2.4mm 的焊丝。 表1 Mo-Fe-B-Cr药芯粉的化学成分 质量分数 Table1 ChemicalcompositionofMo-Fe-B-Crcore powder massfraction % Mo B Cr C Fe 18~20 2.0~2.5 4.5~5.0 0.1~0.2 余 将316不锈钢基体预热至300℃,采用DPT-100 型等离子喷枪(钨针半径为1.2mm)对基体进行等 离子熔敷处理,等离子气体为氩气,工艺参数如表2 所示。等离子熔敷过程中始终保持喷枪与基体平面 垂直,采用氩气作为保护气体,试验结束后空冷至 室温。 表2 等离子熔敷工艺参数 Table2 Processparametersofplasmacladding 喷嘴高度/mm 电压/V 非转移弧电流/A 转移弧电流/A 等离子气体流量/(L·min -1) 熔敷速度/(mm·min -1) 10 30 10 100 1.6 100

1.2 试验方法

采用线 切 割 方 法 垂 直 熔 覆 方 向 截 取 尺 寸 为 15 mm×15 mm×15 mm 的 金 相 试 样,经 研 磨、 抛光,用 由 体 积 比 1∶1∶10 的 K3 [Fe(CN)6 ]4、 NaOH、H2O 组 成 的 溶 液 腐 蚀 后,采 用 ZEISS AxioPlan2 型光学显微镜 观 察 覆 层 的 截 面 显 微 组 织。用 X'Pert PRO MPD 型 X 射 线 衍 射 仪 (XRD)对覆层物 相 组 成 进 行 分 析,采 用 铜 靶,Kα 射线,电 子 加 速 电 压 为 50kV,电 流 为 200 mA。 利用 Nova400 Nano型 场 发 射 扫 描 电 子 显 微 镜 (SEM)对覆层微观形貌进行观察,并用 其 附 带 的 能谱 仪 (EDS)对 微 区 化 学 成 分 进 行 分 析。 采 用 HX-500型显微 硬 度 计 测 覆 层 截 面 的 硬 度 分 布, 载荷为4.9N,保载时间为15s。 分别 在 覆 层 试 样 和 基 体 上 截 取 尺 寸 均 为 ?5mm×16mm 的试样,采用 UG-10Z型磨损试验 机在室温环境下进行销盘式磨损试验,对磨环材料 为淬火态 Cr12MoV 冷作模具钢,硬度为60 HRC, 半径为 20 mm,厚 度 为 10 mm,磨 损 试 验 载 荷 为 200N,对磨环转速为100r·min -1。磨损试验结束 后,超声波清洗试样,采用精度0.0001g的分析天 平称取磨损前后试样的质量,并计算磨损质量损失。 用 Nova400Nano型场发射扫描电子显微镜观察磨 损形貌。 截取尺寸为10 mm×10 mm×2 mm 的 覆 层 薄片和基体 薄 片,使 用 锡 焊 将 薄 片 与 导 线 连 接 并 用树脂对试样进行封装,仅露出面积为1cm 2 的待 测面。选用 CS-300 系 列 电 化 学 工 作 站 在 质 量 分 数5% NaCl溶液中进行动电位极化曲线测试,采 用三电极体系,测试电极为试样,辅助电极为铂电极, 参比电极(SCE)为饱和甘汞电极,测试温度为室温。 极化曲线测试时的扫描速率为0.5mV·s -1,测试频 率为105Hz~10mHz,激励信号为幅值5mV 的正 弦波。 52 徐 鑫,等:316不锈钢表面等离子熔敷硼化物覆层的组织与性能

2 试验结果与讨论

2.1 显微组织

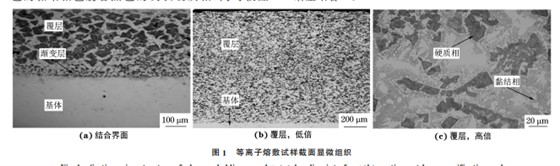

由图1可知:基体表面覆层厚度约为2.1mm, 覆层与基 体 间 冶 金 结 合 良 好,无 明 显 的 裂 纹、孔 洞等缺陷,同时在靠 近 结 合 界 面 处 的 覆 层 中 存 在 厚度约100μm 的 组 织 渐 变 层[5] ;覆 层 组 织 中 白 色的黏结相包裹着 黑 色 的 块 状 硬 质 相,同 时 枝 晶 状 分 布 的 黏 结 相 间 存 在 大 量 灰 色 的 网 状 共 晶 组 织。在等离 子 熔 敷 的 高 温 环 境 中,药 芯 焊 丝 与 316不锈钢基体 间 发 生 硼 化 反 应,生 成 硬 质 颗 粒 相,在后续液相烧结过 程 中,基 体 中 的 铁、钼 等 元 素 也 参 与 熔 覆 界 面 的 硼 化 反 应 及 共 晶 液 相 的 形 成,并且三元硼化物 与 钢 基 体 具 有 相 近 的 热 膨 胀 系 数,因此覆层与316不锈钢基体之间形成良好的 冶金结合[6]。 图1 等离子熔敷试样截面显微组织 Fig 1 Sectionmicrostructureofplasmacladdingsample a bondinginterface b coating atlowmagnificationand c coating athighmagnification

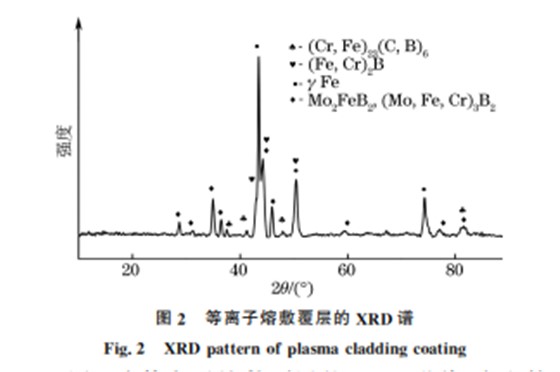

2.2 物相组成与微区成分

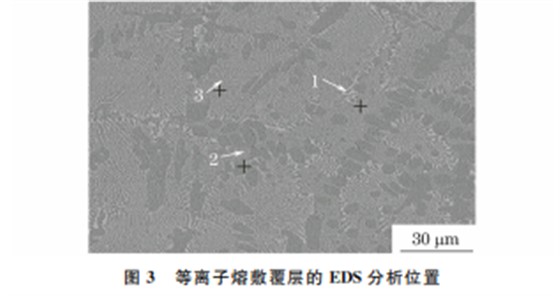

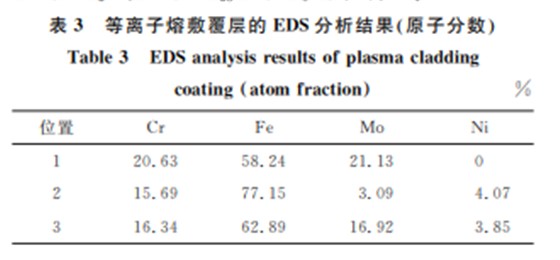

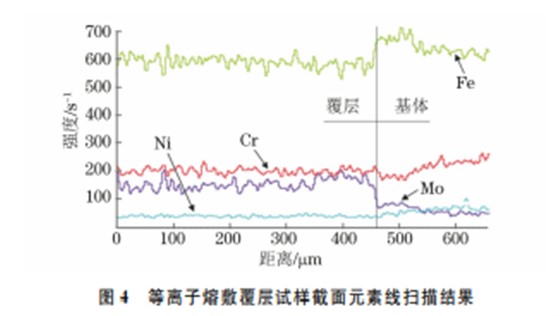

由图2可以看出,所制备覆层主要由 Mo2FeB2、 (Mo,Fe,Cr)3B2、(Fe,Cr)2B、(Fe,Cr)23 (C,B)6、γ-Fe 相组成。 图2 等离子熔敷覆层的 XRD谱 Fig.2 XRDpatternofplasmacladdingcoating 图3 等离子熔敷覆层的 EDS分析位置 Fig.3 EDSanalysispositionsofplasmacladdingcoating 图3为等离子熔敷覆层的 SEM 形貌,在电镜 视场下选取3个不同特征位置进行 EDS分析,结果 如表3所示,由于硼、碳等微量元素含量偏差过大, 因此未显示其测试结果。位置 1 为覆层中的硬质 相,其钼、铁的原子比例略大于2,可知该处物相并 非纯 Mo2FeB2 相;在高温熔敷过程中,铬元素可替 换铁 元 素 发 生 原 位 反 应[7]形 成 复 合 三 元 硼 化 物 (Mo,Fe,Cr)3B2,结合 XRD 谱推测,颗粒状的陶瓷 硬质相是 Mo2FeB2 和(Mo,Fe,Cr)3B2。位置2对 应覆层的黏结相,此处主要由铁元素和少量钼、铬、 镍等元素组成,结合 XRD 谱可判断黏结相为 γ-Fe 固溶体;黏结相中含有较高的铬、镍元素,这间接表 明覆层具有良好的耐腐蚀性能。位置3处对应覆层 中的共晶组织,该处具有较高含量铁、铬元素,表明 该共晶组织为(Fe,Cr)2B、(FeCr)23(C,B)6 硼化物, 同时还含有一定量未完全反应的钼元素。在冷却过 程中,奥氏体中的硼、碳元素向晶界扩散,导致固液 界面处含有大量的钼、铬元素;当其成分和温度达到 共晶相的 形 成 条 件 时,便 在 晶 界 处 析 出 大 量 网 状 (Fe,Cr)2B、(Fe,Cr)23(C,B)6 硼化物[8]。 表3 等离子熔敷覆层的 EDS分析结果 原子分数 Table3 EDSanalysisresultsofplasmacladding coating atomfraction % 位置 Cr Fe Mo Ni 1 20.63 58.24 21.13 0 2 15.69 77.15 3.09 4.07 3 16.34 62.89 16.92 3.85 53 徐 鑫,等:316不锈钢表面等离子熔敷硼化物覆层的组织与性能 由图4可以看出:钼、铁元素含量在覆层与基体 结合界面处发生明显变化,并存在元素含量渐变区, 这与组织渐变层的位置相吻合。在等离子熔敷过程 中,随着温度的急剧升高,在熔池界面区域内铁、硼、 钼等元素因浓度梯度作用相互扩散而发生复杂的冶 金硼化反应生成三元硼化物;随着熔池界面元素扩 散的不断进行,扩散层变宽,待温度降低后便形成具 有浓度梯度的渐变层[9]。通过该渐变层可以降低基 体表面应力,防止覆层中形成裂纹,并实现覆层与基 体间的冶金结合。 图4 等离子熔敷覆层试样截面元素线扫描结果 Fig.4 Elementlinearscanningresultsofplasmacladding coatingsamplesection

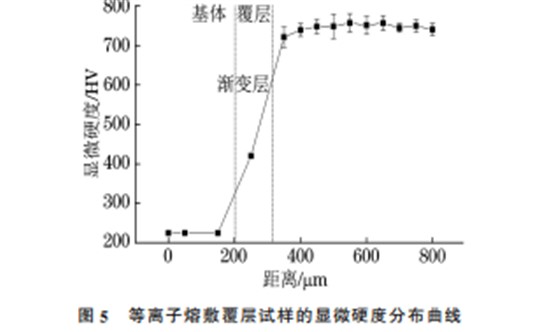

2.3 显微硬度

图5 等离子熔敷覆层试样的显微硬度分布曲线 Fig.5 Microhardnessdistributioncurveofplasmacladding coatingsample 由图5可知,覆层的最大显微硬度可达757HV, 约为316不锈钢基体硬度的3.4倍。覆层的高硬度 主要来源于以下2方面:药芯粉中钼、铬元素固溶在 覆层中形成固溶强化;等离子熔敷过程中发生硼化 反应生成金属硼化物强化相,促使覆层组织均匀,从 而提高覆层的硬度[10]。覆层中存在一个由高硬度 到低硬度的渐变层,这归因于熔池在快速液化过程 中,在基体与药芯粉间形成了一定区域的熔合渐变 层,且距离基体越近,硼化物含量越少,同时熔池内 部存在较强烈的对流作用,致使渐变层中密度较小 的碳化物、硼化物上浮[11]。高硬度的硼化物覆层有 利于提高材料表面的耐磨性,其中渐变层起到了增 强覆层与基体间结合强度的作用[12]。

2.4 耐磨性能

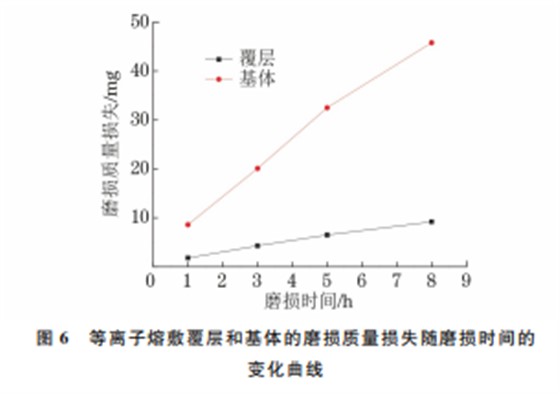

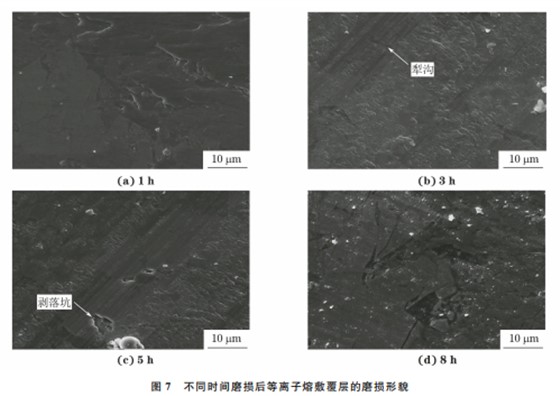

由图6可知,随着磨损时间的延长,覆层及316 不锈钢基体的磨损质量损失都呈现不同程度的增加 趋势,其中覆层的磨损质量损失远低于基体的。可 知,在316不锈钢表面熔敷硼化物覆层可以有效提 高材料的耐磨性能。 图6 等离子熔敷覆层和基体的磨损质量损失随磨损时间的 变化曲线 Fig.6 Curvesofwearmasslossofplasmacladdingcoatingand substratevsweartime 由图7可以看出:连续磨损1h后,覆层表面黏 结相处形成沿摩擦方向不连续的塑性流动沟槽;连续 磨损3h后,沟槽沿摩擦方向进一步加深,并且出现 一些浮雕;连续磨损5h后,表面出现较明显的犁沟, 硬质相硼化物从覆层中脱离形成剥落坑;连续磨损 8h后,犁沟完全破坏,覆层表面出现大面积的剥落 坑。可知,覆层的主要磨损机理是黏结相的微切削导 致硬质相硼化物的剥落,从而形成磨粒磨损。在磨损 初期,摩擦热使表面温度升高,黏结相软化,在应力作 用下表面形成的沟槽状氧化物缓存层起到自润滑作 用,同时表面出现微量的黏着磨损;随着磨损时间的 延长,氧化物缓存层遭到破坏,且大量磨屑破坏硬质 相硼化物,导致硬质相剥落,最终在磨损表面形成三 体磨粒磨损[13-14]。硬质相硼化物的存在提高了覆层 的整体硬度,减少了磨屑对覆层的微切削作用,同时 均匀分布的黏结相可防止硬质相的剥落,二者共同作 用使覆层具有优异的耐磨损性能[15]。

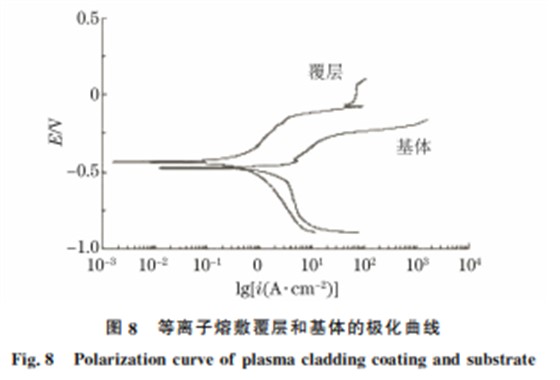

2.5 耐腐蚀性能

由 图 8 可 以 看 出:覆 层 的 自 腐 蚀 电 位 为 -0.44V,略高于基体的(-0.48V),可见覆层的腐 蚀倾向较低;在腐蚀初始阶段覆层和基体均出现了钝 化现象,二者的击破电位分别为-0.16,-0.35V,覆 层的击破电位高于基体的,说明覆层的钝化状态相 对稳定,具有更优异的耐腐蚀性能。 54 徐 鑫,等:316不锈钢表面等离子熔敷硼化物覆层的组织与性能 图7 不同时间磨损后等离子熔敷覆层的磨损形貌 Fig 7 Wearmorphologyofplasmacladdingcoatingafterwearfordifferenttimes 图8 等离子熔敷覆层和基体的极化曲线 Fig.8 Polarizationcurveofplasmacladdingcoatingandsubstrate 在自腐蚀电位相同的条件下,自腐蚀电流密度 越大,材料的 腐 蚀 速 率 越 快,腐 蚀 倾 向 也 越 大[16]。 基于极化曲线采用塔菲尔曲线外推法分别求出覆层 与316不锈钢基体的自腐蚀电流密度分别为1.327× 10 -6,7.168×10 -6 A·cm -2。可知,覆层的自腐蚀电 流密度小于316不锈钢基体的,表明覆层的耐腐蚀 性能更优异。药芯粉中钼元素的添加,可以稳定铁 素体组织,增强合金耐点蚀能力,同时铬元素的添加 可以促使合金钝化,提高材料的钝化能力,使基体表 面生成致密的保护膜[17],因此覆层具有更优异的耐 腐蚀性能。

3 结 论

(1)采用等离子熔敷技术在316不锈钢表面制 备的硼化物覆层与基体间形成了良好的冶金结合,结 合界面处无气孔、裂纹等缺陷;覆层组织中γ-Fe黏结 相包裹着块状硬质相 Mo2FeB2 和(Mo,Fe,Cr)3B2,同 时枝晶状分布的黏结相中存在大量灰色的网状共晶 组织(Fe,Cr)2B、(Fe,Cr)23(C,B)6。 (2)在靠近结合界面处的覆层中存在厚度约 100μm 的渐变层,渐变层的形成是元素扩散的结 果,有利于提高覆层与基体的结合性能。 (3)覆层的最大显微硬度为757HV,约为基体 硬度的3.4倍;覆层的磨损质量损失均小于基体的, 并随着时间的延长,二者的质量损失差异更明显,覆 层具有优异的耐磨性能;覆层的主要磨损机理是黏 结相的微切削导致硬质相硼化物的剥落,从而形成 磨粒磨损;覆层在质量分数5% NaCl溶液中的自腐 蚀电位为-0.44V,略高于基体的(-0.48V),自 腐蚀电流密度为1.327×10 -6 A·cm -2,小于基体的 (7.168×10 -6 A·cm -2),表明覆层具有良好的耐腐 蚀性能。

来源:材料与测试网