李海涛1,2,程景甜1,樊帅奇1,2,徐金富1,2

(1.宁波工程学院材料与化学工程学院,宁波 315211;2.长安大学材料科学与工程学院,西安 710061)

摘 要:采用激光合金化法在45钢表面制备了碳硼二元合金化层,通过正交试验对其工艺进行 优化,并研究了最优工艺下合金化层的组织与性能。结果表明:正交试验得到最优工艺为激光功率 2.2kW,扫描速度500mm·min -1,搭接率40%,硼、碳粉末质量比6.0∶3.5;最优工艺下制备的合金 化层由 Fe3C、Fe2B、FeB、γ-(Fe,C)相组成,包括合金化区和热影响区;合金化区组织以柱状晶和胞 状晶为主,其厚度约为600μm,平均硬度为879HV,热影响区组织由针状马氏体和残余奥氏体组 成,其晶粒尺寸由基体向合金化区逐渐变小,热影响区厚度约为450μm,硬度在220~768HV 间 呈梯度分布;合金化试样的摩擦因数约为0.4666,磨损率为0.4553×10 -14 m 3·N -1·m -1,与45钢 基体试样相比,耐磨性能得到大幅提高。

关键词:激光合金化;碳硼共渗;合金化层;显微硬度;耐磨性能 中图分类号:TG174.4 文献标志码:A 文章编号:1000-3738(2022)08-0083-06

0 引 言

工程上常采用气体渗碳、渗氮、硼化等方法进行 表面改性来提高材料的表面硬度和耐磨性[1-2],但这 类方法操作周期长,工艺难以准确控制,工序复杂, 83 李海涛,等:45钢激光碳硼合金化工艺优化及最优工艺下合金化层的组织与性能 成本高,且制备得到的渗碳层和氮化层较薄、硼化层 脆性大易脱落,限制了其应用[3-5]。 激光合金化法作为一种新型表面处理方法,具 有工序简单、操作周期短、无需淬回火工序、基体热 变形小等优点,近年来得到快速发展[6-7]。目前,激 光合金化法常采用铬、钼、钛等金属元素和硼、碳等 非金属元素对工件表面进行改性。KOTARSKA [8] 通过激光合金化法在 EN-GJS350-22 球墨铸铁表 面进行钛合金化处理,发现表面合金化层的硬度和 抗冲蚀性能较基体有所提高。张秀香等[9]通过激光 合金化法在45钢表面制备了硼合金化层,其表面硬 度可达1300HV,但表面存在脆性大、易开裂等缺 点。作者[10]在前期研究中通过激光合金化法在45 钢表面制 备 了 碳 合 金 化 层,发 现 其 表 面 硬 度 可 达 620HV,与硼合金化层相比,碳合金化层硬度较低 但韧性较好。目前,通过激光合金化法对钢材进行 表面改性的相关研究均主要采用一种合金化元素, 关于二元合金化层的研究鲜有报道。为此,作者在 前期研究的基础上,经试验分析与可行性探讨,通过 激光合金化法在45钢表面制备出碳硼二元合金化 层,以期改善单一碳合金化造成的硬度不足,以及单 一硼合 金 化 造 成 的 脆 性 大、合 金 化 层 较 薄 等 问 题[9-10] ;同时,对激光功率、扫描速度、搭接率、合金 化粉末质量 配 比 等 工 艺 参 数 进 行 了 优 化,并 研 究 了最优工艺 下 碳 硼 二 元 合 金 化 层 的 组 织 与 性 能, 以期为二元激光合金化层在工程上的应用提供理 论指导。

1 试样制备与试验方法

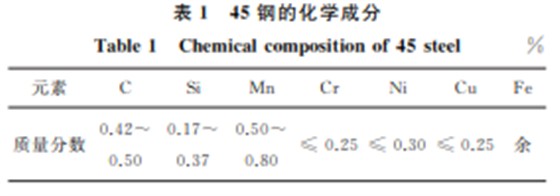

基体选用45钢,尺寸为30mm×30mm×8mm, 化学成分见表1,其显微组织由铁素体+珠光体组 成。选用的合金化粉末有:纯度为96.0%的无定形 硼粉,其粒径在48~74μm;纯度为99.92%的商用 碳粉,其 粒 径 在 48~75μm。催 渗 剂 选 用 纯 度 为 99.0%的碳酸钡(BaCO3)粉末,其粒径在60~80μm; 黏结剂选用体积分数6%聚乙烯醇溶液。 表1 45钢的化学成分 Table1 Chemicalcompositionof45steel % 元素 C Si Mn Cr Ni Cu Fe 质量分数 0.42~ 0.50 0.17~ 0.37 0.50~ 0.80 ≤ 0.25 ≤ 0.30 ≤ 0.25 余 影响合金化的因素有激光功率(A)、扫描速度 (B)、搭接率(C)及合金化粉末质量配比(D),根据前 期试验探索,A 取2.0,2.2,2.4kW 3个水平,B 取 400,500,600mm·min -13个水平,C取30%,40%, 50% 3个水平,D(硼粉与碳粉的质量比)取6.0∶3.5, 5.5∶4.0,5.0∶4.5这3个水平,用 L9(3)4正交试验法 对合金化的工艺参数进行优化。合金化过程如下: 将基体表面打磨除锈后置于丙酮中超声清洗;将硼 粉与碳粉按比例于研钵中搅拌混合10min,其中添 加质量分数5% BaCO3 粉末作为催渗剂;合金化粉 末利用黏结剂调和后涂覆于基体表面,涂覆厚度约为 1mm;涂覆后放入 GZX-9023MBE型电热鼓风干燥 箱中进 行 干 燥;采 用 TFL-H6000 型 连 续 横 流 型 CO2 激光器对试样表面进行合金化处理,得到尺寸 为30mm×30mm×9mm 的合金化试样。 采用 MH-5D型显微硬度计测表面和截面显微 硬度,载荷为1.96N,保载时间为5s,在同一水平位 置测3点取平均值。采用 D8Advance型 X 射线衍 射仪(XRD)对合金化层进行物相分析,采用铜靶, Kα 射线,工作电压为45kV,工作电流为40mA,扫 描范围为10°~90°,步长为0.02°。利用线切割法将 合金化试样沿纵截面方向剖开,截取尺寸为30mm ×10mm×9 mm 的金相试样,对试样截面进行磨 制、抛光,用体积分数4%硝酸酒精溶液腐蚀后,采 用 AXIO ObserverZIM 型光学显微镜观察试样截 面显微组织。基体和合金化试样表面经砂纸打磨光 滑后,采用BrukerUMT-2型多功能摩擦磨损试验机 测试合金化层的摩擦磨损性能,对磨球为?12.7mm 的Si3N4 陶瓷球,载荷为50N,频率为3Hz,试验时 间为30min。采用 UP-Lambda型3D 光学轮廓仪 测量磨痕的宽度和深度;采用分析天平对摩擦磨损 试验前后试样的质量进行称量,测5次取平均值,计 算质量损失。摩擦磨损试验后,采用 HITACHIS4800型扫描电子显微镜(SEM)观察磨损形貌。

2 试验结果与讨论

2.1 工艺参数优化

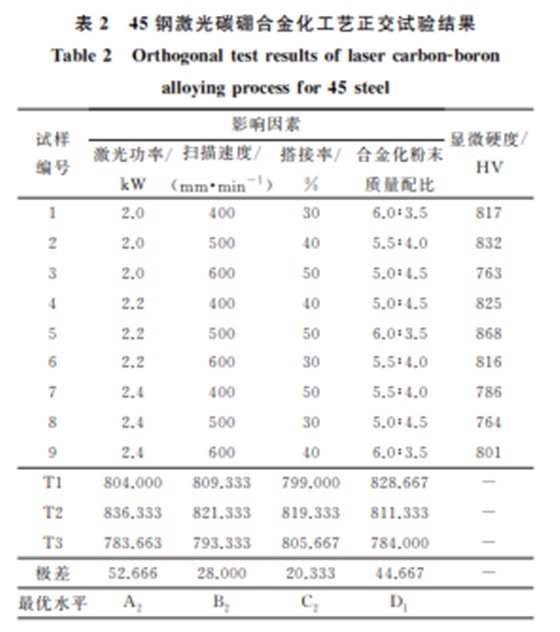

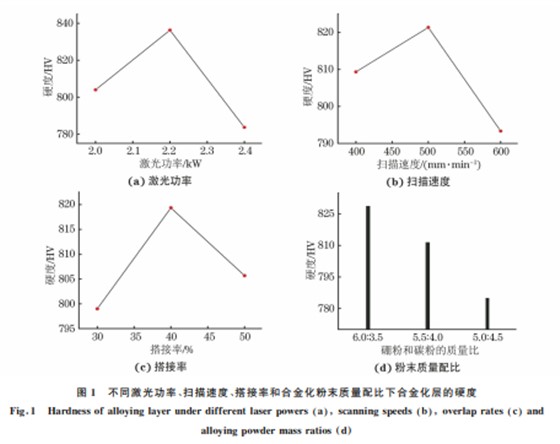

45钢激光碳硼合金化工艺正交试验结果见表 2。根据表2绘制合金化层的硬度随激光合金化工 艺参数的变化曲线,如图1所示。 由图1可见:随着激光功率、扫描速度、搭接率 的增大,合金化层的显微硬度均呈先增后降的趋势, 且分别在2.2kW,500mm·min -1,40%时达到最大 值;随着硼粉与碳粉的质量比降低,即添加的硼粉含 量降低,合金化层硬度呈逐渐下降的趋势,当硼粉与 碳 粉质量比为6.0∶3.5时硬度最高。随着激光功率 84 李海涛,等:45钢激光碳硼合金化工艺优化及最优工艺下合金化层的组织与性能 表2 45钢激光碳硼合金化工艺正交试验结果 Table2 Orthogonaltestresultsoflasercarbon-boron alloyingprocessfor45steel 试样 编号 影响因素 激光功率/ kW 扫描速度/ (mm·min -1) 搭接率/ % 合金化粉末 质量配比 显微硬度/ HV 1 2.0 400 30 6.0∶3.5 817 2 2.0 500 40 5.5∶4.0 832 3 2.0 600 50 5.0∶4.5 763 4 2.2 400 40 5.0∶4.5 825 5 2.2 500 50 6.0∶3.5 868 6 2.2 600 30 5.5∶4.0 816 7 2.4 400 50 5.5∶4.0 786 8 2.4 500 30 5.0∶4.5 764 9 2.4 600 40 6.0∶3.5 801 T1 804.000 809.333 799.000 828.667 - T2 836.333 821.333 819.333 811.333 - T3 783.663 793.333 805.667 784.000 - 极差 52.666 28.000 20.333 44.667 - 最优水平 A2 B2 C2 D1 的增加,合金化粉末受热分解得到的活性原子含量 增多,从而使得硬度提高[11] ;而当激光功率持续增 大至2.2kW 以上时,合金化粉末会发生过烧从而 使分解得到的活性原子数量减少,合金化层硬度降 低。随着扫描速度增大,熔池厚度减小,而在激光功 率不变的情况下,熔池内活性原子数量不变,生成的 硬质相化合物含量也不变,较小的熔池使得此时的 硬质相化合物相对含量提高,因此合金化层的硬度 提高;而当扫描速度过快(大于500mm·min -1)时, 合金化粉末还未来得及受热分解就被冲散,得到的 活性原子含量下降,致使合金化层硬度降低。随着 搭接率增大,搭接处热量增多,合金化粉末充分分解 得到较多的活性原子,但当搭接率过高(大于40%) 时会出 现 过 热 现 象,晶 粒 不 断 长 大,使 得 硬 度 降 低[10,12]。合金化粉末中硼粉在受热时形成的活性 硼原子与基体表面反应生成的硼化物粒子可以很大 程度提高合金化层的表面硬度[13],随着硼粉含量的 降低,合金化粉末受热分解得到的活性硼原子数量 也降低,形成的硼化物减少,致使合金化层的硬度 降低[14]。 图1 不同激光功率、扫描速度、搭接率和合金化粉末质量配比下合金化层的硬度 Fig 1 Hardnessofalloyinglayerunderdifferentlaserpowers a scanningspeeds b overlaprates c and alloyingpowdermassratios d 结合表2和图1,最优激光碳硼合金化工艺为 激光功率2.2kW、扫描速度500 mm·min -1、搭接 率40%、硼粉与碳粉的质量比6.0∶3.5。影响硬度 的4个因素按影响程度由大到小的顺序为激光功 率、合金化粉末质量配比、扫描速度、搭接率。按照 最优激光合金化工艺制备得到的合金化层显微硬度 为879HV,符合正交试验分析结果。

2.2 最优工艺下合金化层的物相组成

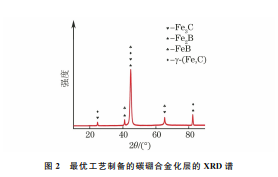

由图2可知,最优工艺下制备得到的碳硼合金 化层主 要 由 Fe3C、Fe2B、FeB、γ-(Fe,C)等 物 相 组 85 李海涛,等:45钢激光碳硼合金化工艺优化及最优工艺下合金化层的组织与性能 图2 最优工艺制备的碳硼合金化层的 XRD谱 Fig.2 XRDspectrumofcarbon-boronalloyinglayerprepared underoptimalprocess 成。在激光的高温作用下,表面合金化粉末受热分 解得到的游离态活性硼原子和活性碳原子在熔池内 与基体进行扩散、混合并反应形成 Fe3C、Fe2B、FeB 等弥散相,在快速冷却凝固时形成γ-(Fe,C)间隙固 溶体。由于碳在γ-Fe中的最大固溶度为2.11%,远 高于硼的固溶度(0.00218%),碳粉的加入可以在 一定程度上增大硼原子的扩散速率,起到催渗的作 用,从而降低共渗温度,提高反应速率;Fe3C的形成 可以促进硼原子的扩散,加快Fe2B等硬质相粒子的 生成,而硼化物的形成又反过来提高了碳的固溶度, 从而共同提高合金化粉末的反应速率[15-16]。

2.3 最优工艺下合金化试样的显微组织

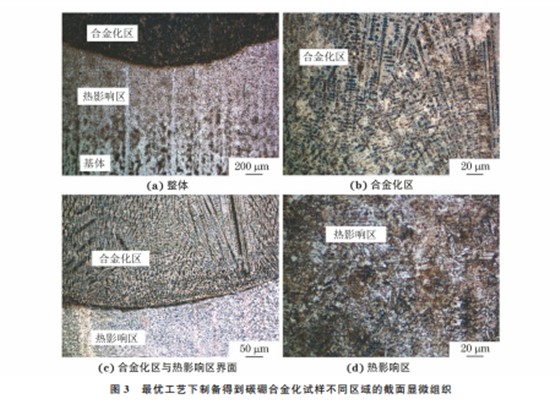

由图3可以看出:合金化试样截面由表及里依次 为合金化区、热影响区以及基体,由于激光能量密度 呈高斯分布,光斑中间温度较两边高,使得合金化区 的中间部位较两边厚,合金化区整体呈月牙状;合金 化区组织均匀,主要由柱状晶和胞状晶组成,晶粒沿 垂直于基体表面方向生长,晶粒周围分布有白色片状 碳化物,这是由碳粉经激光高温分解后得到的活性碳 原子与基体反应生成的;合金化区与热影响区的界面 清晰,组织致密,无裂纹、缝隙等缺陷,说明合金化层 与基体呈良好的冶金结合;热影响区组织主要由针状 马氏体和残余奥氏体组成,马氏体是由奥氏体在快速 冷却时发生了马氏体相变得到,且其晶粒在靠近基体 处较粗大,越靠近合金化区则越细小,这是由于在激 光合金化时,激光作用在试样表面,越靠近合金化区 热量越高,在较高的温度梯度和较快的冷却速率下, 合金化区附近生成了较细小的晶粒组织[17]。 图3 最优工艺下制备得到碳硼合金化试样不同区域的截面显微组织 Fig 3 Sectionmicrostructureofdifferentareasofcarbon-boronalloyingsamplepreparedunderoptimalprocess a overall b alloyingzone c interfacebetweenalloyingzoneandheataffectedzoneand d heataffectedzone

2.4 最优工艺下合金化试样的硬度

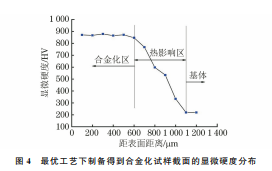

由图4可以看出:合金化区厚度约为600μm, 其平均硬度为879HV,硬度介于硼合金化层和碳 合金化层之间[9-10],且随着距表面距离的增 加,合 金化区的硬 度 没 有 明 显 的 变 化,可 知 硬 质 相 粒 子 在合金化层 中 的 分 布 较 均 匀;热 影 响 区 厚 度 约 为 450μm,显微硬度在220HV 到768HV 之间呈梯 度分布,这与热影响区显微组织的变化相符合,即从 基体向合金化区过渡时,热影响区的晶粒逐渐变得 细小;基体硬度约为220HV。 86 李海涛,等:45钢激光碳硼合金化工艺优化及最优工艺下合金化层的组织与性能

2.5 最优化工艺下合金化试样的摩擦磨损性能

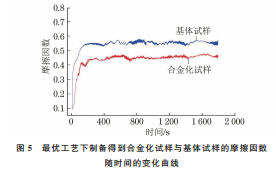

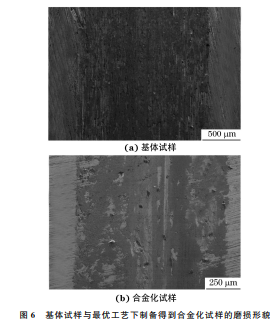

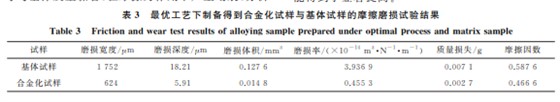

由图5可以看出:在前60s的试验初始阶段, 合金化试样和基体试样的摩擦因数曲线均呈明显的 上升趋势,当运行至250s后,摩擦因数曲线趋于平 稳,进入稳定阶段,2 个试样的摩擦因数分别约为 0.4666,0.5876,合金化试样的摩擦因数明显小于 基体试样。 图5 最优工艺下制备得到合金化试样与基体试样的摩擦因数 随时间的变化曲线 Fig.5 Frictioncoefficientvstimecurvesofalloyingsample preparedunderoptimalprocessandmatrixsample 由图6可以看出:基体试样磨损表面存在大量 划痕,基体的硬度较低,在载荷的作用下Si3N4 陶瓷 球与基体发生黏着,在摩擦力作用下产生划痕,分析 图6 基体试样与最优工艺下制备得到合金化试样的磨损形貌 Fig 6 Wearmorphologyofmatrixsample a andalloying samplepreparedunderoptimalprocess b 其磨损机制主要为黏着磨损;合金化试样磨损表面 存在细小和较浅的犁沟,判断其磨损机制主要为磨 粒磨损,并伴随轻微的黏着磨损。在摩擦磨损过程 中,合金化层中的 Fe2B、Fe3C 等硬质相粒子发生剥 落形成了磨粒,黏着在合金化层表面,在随后的磨损 过程中,部分磨粒被压入表面,从而在合金化层表面 形成犁沟[18]。 最优工艺下制备得到的合金化试样与基体试样 的摩擦磨损试验数据如表3所示,可知合金化试样 的磨损率仅为0.4553×10 -14 m 3·N -1·m -1,远低 于基体试样,经激光合金化后,45钢表面的耐磨性 能得到了显著提高。 表3 最优工艺下制备得到合金化试样与基体试样的摩擦磨损试验结果 Table3 Frictionandweartestresultsofalloyingsamplepreparedunderoptimalprocessandmatrixsample 试样 磨损宽度/μm 磨损深度/μm 磨损体积/mm 3 磨损率/(×10 -14 m 3·N -1·m -1) 质量损失/g 摩擦因数 基体试样 1752 18.21 0.1276 3.9369 0.0071 0.5876 合金化试样 624 5.91 0.0148 0.4553 0.0027 0.4666

3 结 论

(1)碳硼合金化层的显微硬度随激光功率、扫 描速度和搭接率的增大而先增后降,随硼粉与碳粉 质量比的下降而降低;经正交试验后确定45钢激光 碳硼合金化的最优工艺为激光功率2.2kW、扫描速 度500mm·min -1、搭接率40%、硼碳粉末质量比 6.0∶3.5。 (2)最优工艺下制备得到的碳硼合金化层主要 由合 金 化 区 和 热 影 响 区 组 成,主 要 物 相 为 Fe3C、 Fe2B、FeB、γ-(Fe,C)相;合金化区组织主要为柱状 晶和 胞 状 晶,其 厚 度 约 为 600 μm,平 均 硬 度 为 879HV;热影响区组织主要由针状马氏体以及残 余奥氏 体 组 成,厚 度 约 为 450μm,硬 度 在 220~ 87 李海涛,等:45钢激光碳硼合金化工艺优化及最优工艺下合金化层的组织与性能 768 HV,呈 梯 度 分 布;合 金 化 试 样 的 磨 损 体 积 为 0.0148mm 3,摩 擦 因 数 约 为 0.4666,磨 损 率 为 0.4553×10 -14 m 3·N -1·m -1,与 45 钢基体试样相 比,合金化层的摩擦磨损性能大大提高

来源:材料与测试网