摘要:某建筑工地现场使用32 mm热轧带肋钢筋HRB400E进行90°折弯时发生断裂。通过对断裂试样的光谱分析、物理性能检验、宏观断口扫描、金相组织检验、夹杂物评级等方式分析了断裂原因,主要是由于硫化物及硅酸盐夹杂含量过高,导致横肋根部应力过于集中引起折弯断裂。通过控制夹杂物含量,加强对轧辊进行倒角处理,避免了此类断裂再次发生。

热轧带肋钢筋(简称螺纹钢)是钢铁行业重要的组成部分,主要应用于民用建筑、工业建筑、水利工程、交通设施(桥梁、铁路)、港口等诸多领域。弯曲性能作为物理性能检验项目之一,更是螺纹钢的重要的质量指标。钢筋在建筑施工过程中通常会弯折90°锚固使用,一旦断裂将给建筑物带来严重安全隐患。

近期对某工地反馈使用32 mm螺纹钢HRB400E 进行90°折弯时部分钢筋断裂,为查清断裂原因,对工地提供的试样进行了化学成分分析、物理性能实验、断口分析及金相组织分析。找到了该批次螺纹钢引起折弯断裂的原因[1-4]。

1. 宏观形貌

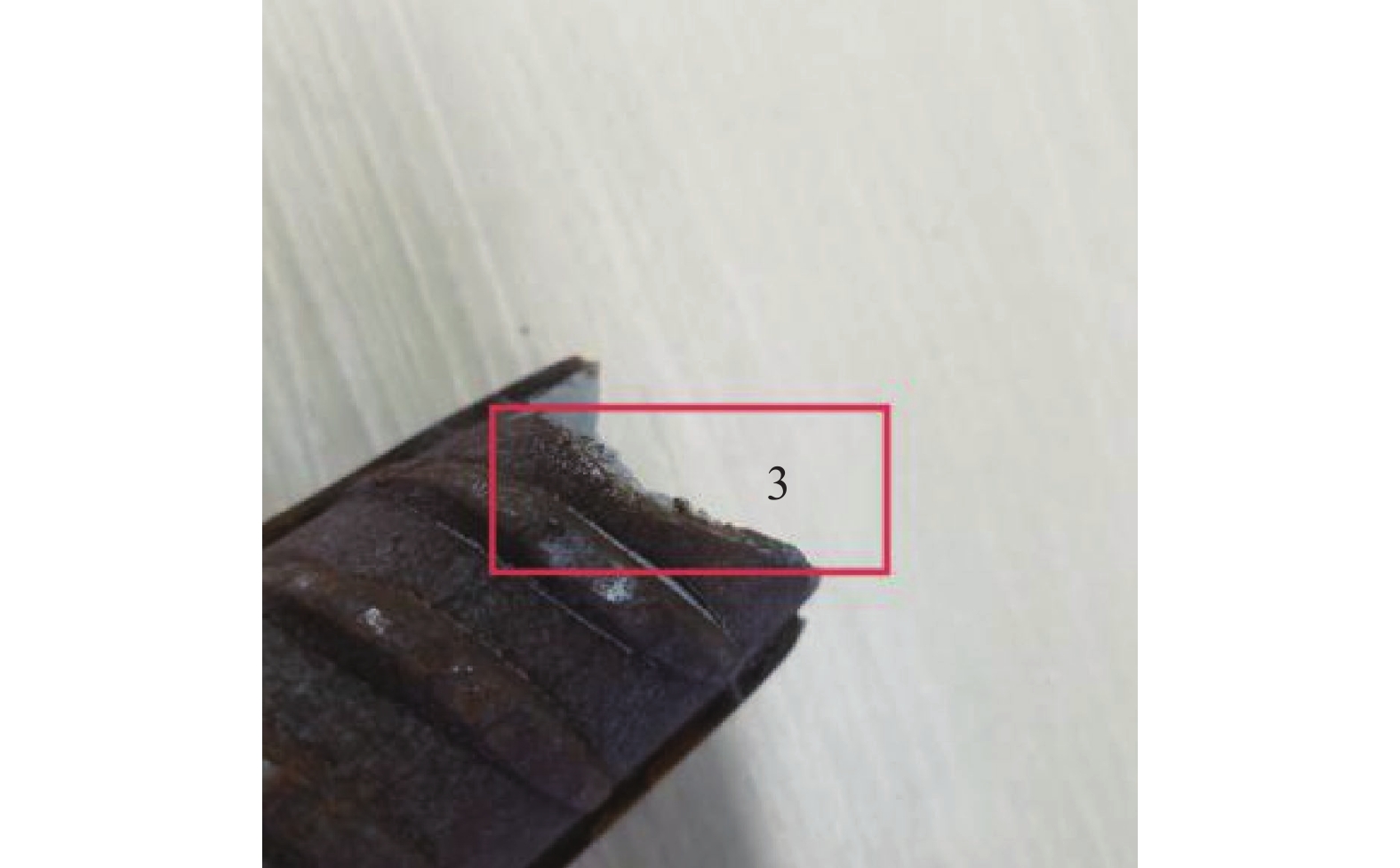

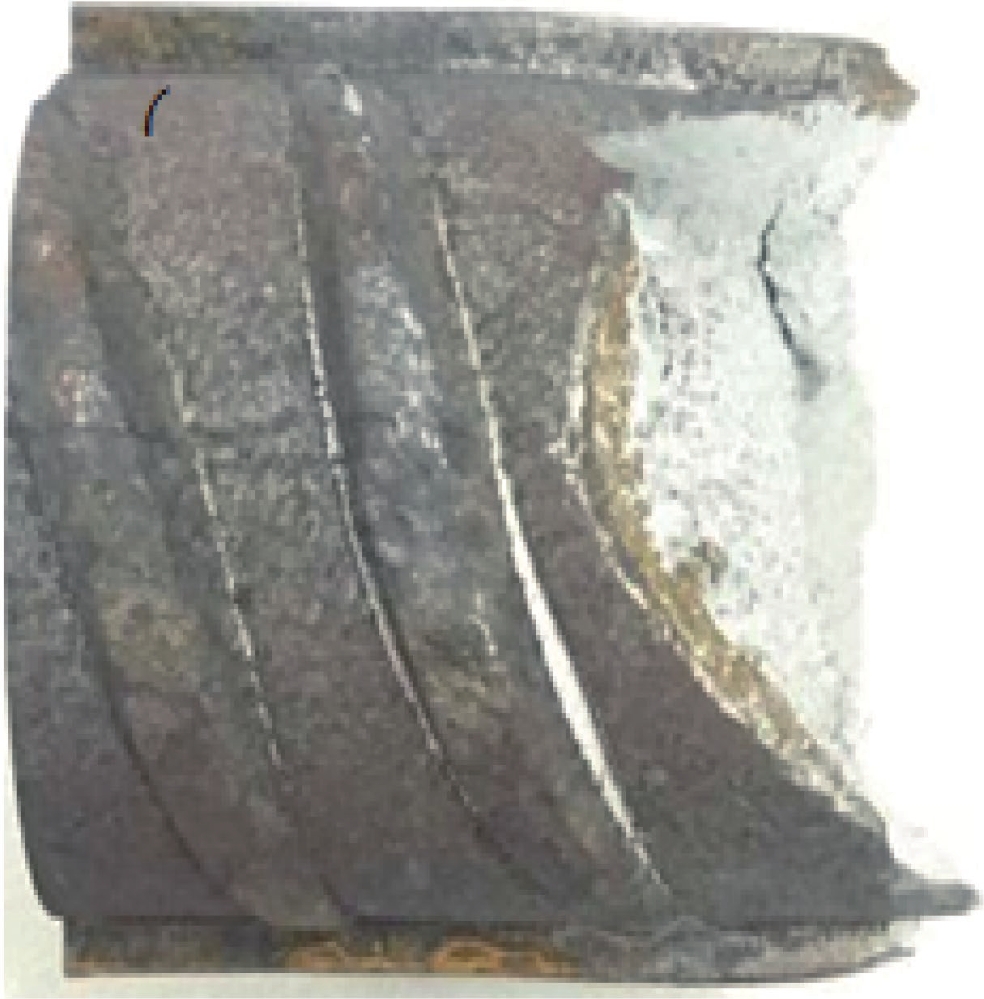

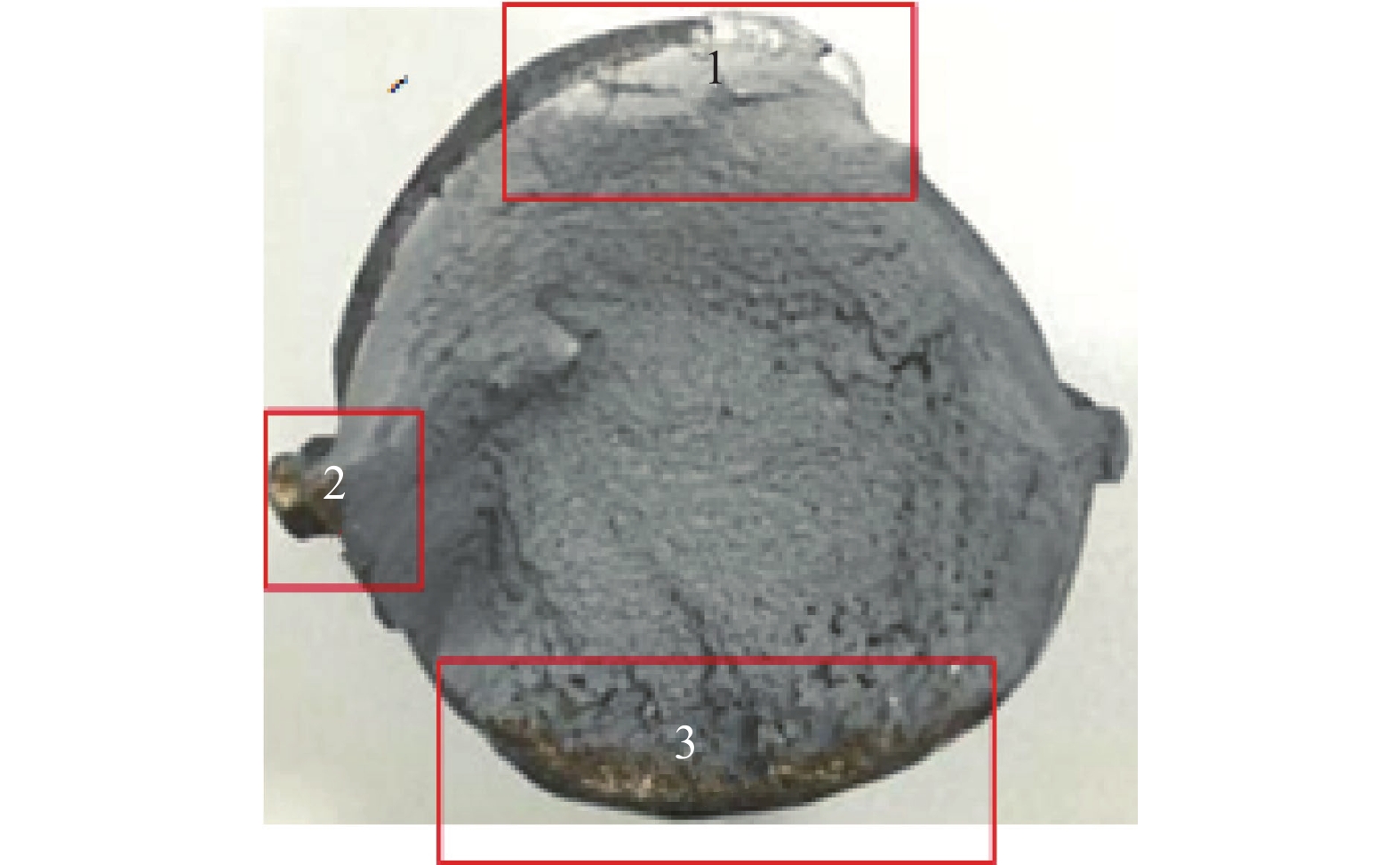

断裂试样的整体形貌、钢筋弯曲内侧形貌见图1和图2,图2标记3处为断裂部位,其相邻横肋根部两侧均存在肉眼可见裂纹。

2. 生产工艺

生产HRB400E的工艺流程为:高炉铁水→(铁水预处理)→转炉→钢包底吹氩→连铸→棒材生产线→加热炉加热→轧制→冷床冷却→定尺剪切→取样检验→打捆→吊运入库。经追溯生产工艺,该批次的冶炼、连铸、轧钢工艺均未发现异常。

3. 理化分析

3.1 化学成分分析

对断裂试样取样进行化学成分分析,结果见表1。断裂试样的成分符合GB/T1499.2—2018钢筋混凝土用钢第2部分热轧带肋钢筋中的要求。

3.2 力学性能

对断裂试样进行力学性能检验,结果见表2。断裂试样的各项物理性能均符合GB/T1499.2—2018钢筋混凝土用钢第2部分热轧带肋钢筋中的要求。取断裂试样进行了正弯实验及反弯实验,弯曲部位的内外侧均未见裂纹。图3为正弯180°实验,图4为先正弯90°再反弯20°实验。

3.3 气体检验

对断裂试样进行O和N含量检验,O质量分数为0.0068%,N质量分数为0.0092%。检验结果与正常批次试样相差不大,无异常偏高。

3.4 断口电镜扫描

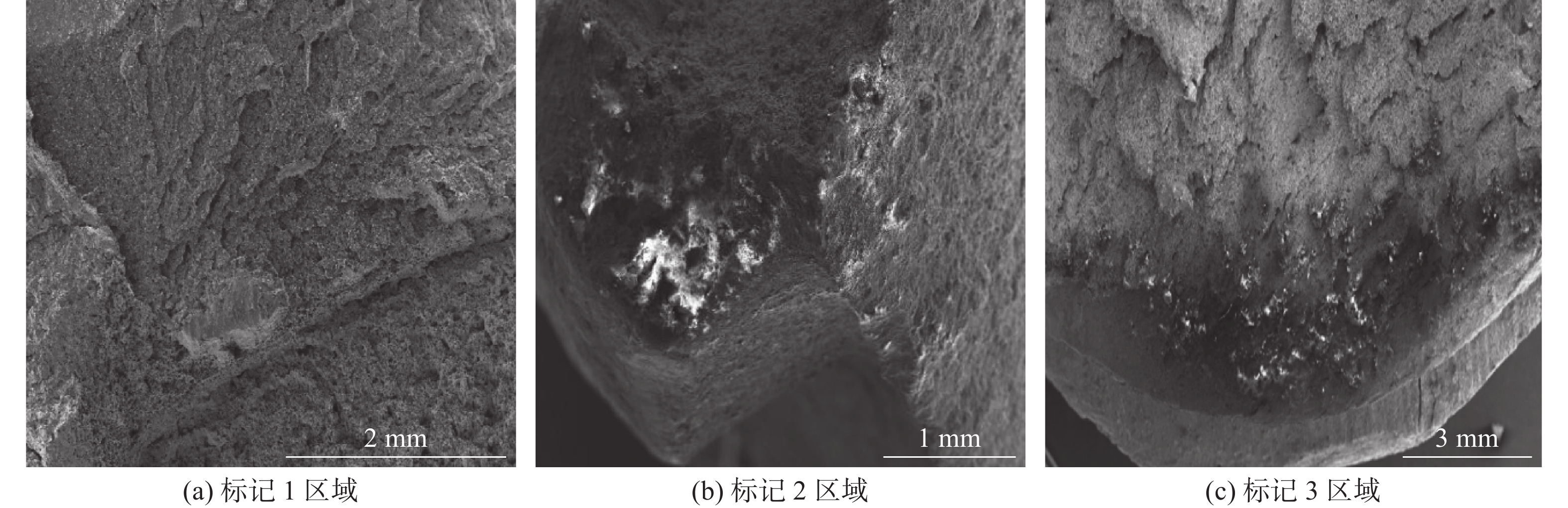

靠近断口的裂纹和断口形貌见图5和图6。断裂试样经超声波酒精清洗后在扫描电镜下进行断口观察分析。

图5断口呈平直状,无明显缩颈过程,是典型的脆性断裂。图6标记1区域为弯曲部位外侧,为解理断裂特征;标记3区域为弯曲部位内侧,为韧窝特征;裂纹均发生在横肋根部;标记为2、3区域存在肉眼可见的锈蚀情况。对图6标记为1、2、3的部位进行电镜扫描,结果见图7。

通过能谱分析结果,可见标记2、3区域存在大量以O、Si、Ca等元素为主的非金属物质。这些非金属夹杂物往往会破坏钢体的连续性,降低钢筋的塑性[5-7]。同时横肋根部存在应力集中,是钢筋最脆弱的部位,一旦基体内部非金属夹杂物含量过高,极易在该部位发生弯曲断裂。

3.5 夹杂物及金相组织

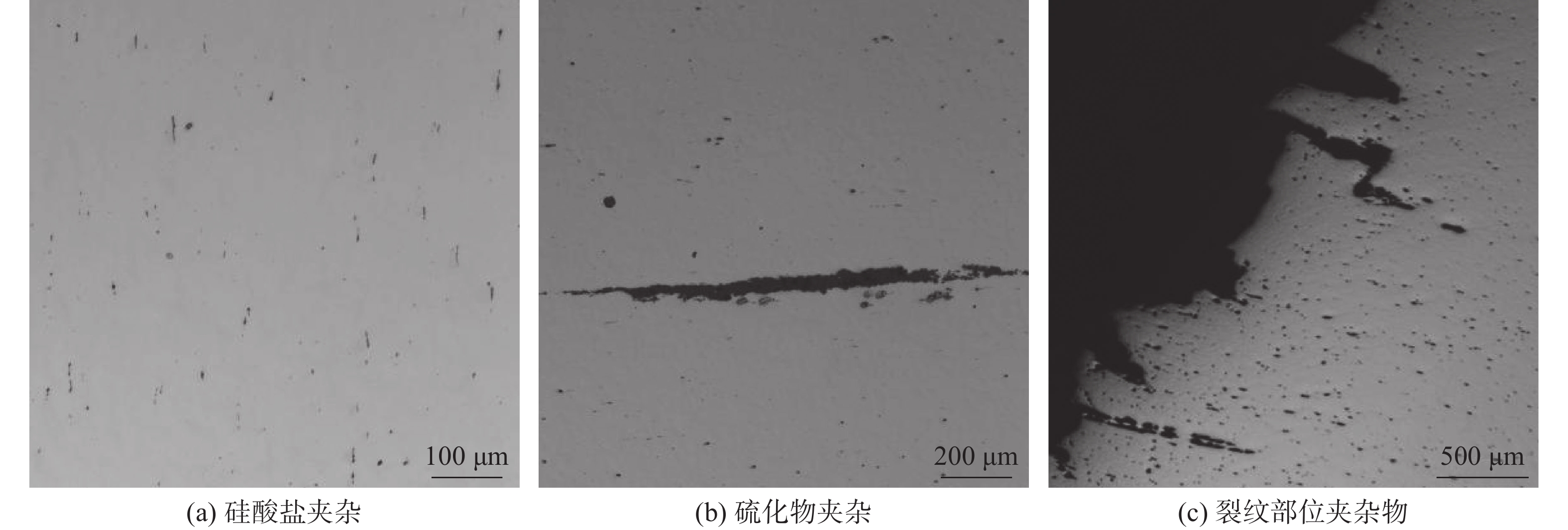

对断裂试样断口部位进行纵切后观察裂纹附近组织及夹杂物,F+P组织为带状2.5级,非金属夹杂物为A2.5,B1.5,C2.5e,D1.0级。

断裂试样的夹杂物见图8,以分布在裂纹附近的硫化物和钢基体普遍存在的大尺寸硅酸盐夹杂为主,硅酸盐夹杂宽度约为60 μm,超过视场长度,夹杂物的总长度为1380 μm。

钢筋基体中硅酸盐夹杂的分布呈条带状分布,这类硅酸盐夹杂广泛存在于裂纹处。钢中普遍存在的条带状硅酸盐夹杂是引发冷弯裂的重要裂纹源, 是引起折弯断裂的重要原因之一。尤其是那些超宽的板条状硅酸盐夹杂, 更是会对冷弯性能造成致命影响。非金属夹杂物迫使应力分布产生不均,易出现应力集中现象,夹杂物周围的钢筋基体应力急剧加大,导致非金属夹杂物破碎而产生空隙,破坏了钢筋基体的连续性。断裂试样的横肋根部存在大量的硫化物夹杂,其热膨胀系数大于钢,冷却时热膨胀系数大的夹杂物周围会产生空洞,此部位会产生应力集中。硅酸盐夹杂的热膨胀系数比钢小,冷却过程中,在夹杂物周围的基体会产生拉应力。当材料进行塑性加工时,容易变形的金属在难以变形的非金属夹杂物周围流动,产生的张力使金属-非金属夹杂物界面断裂,形成空隙,这种空隙即为裂纹的起源地。

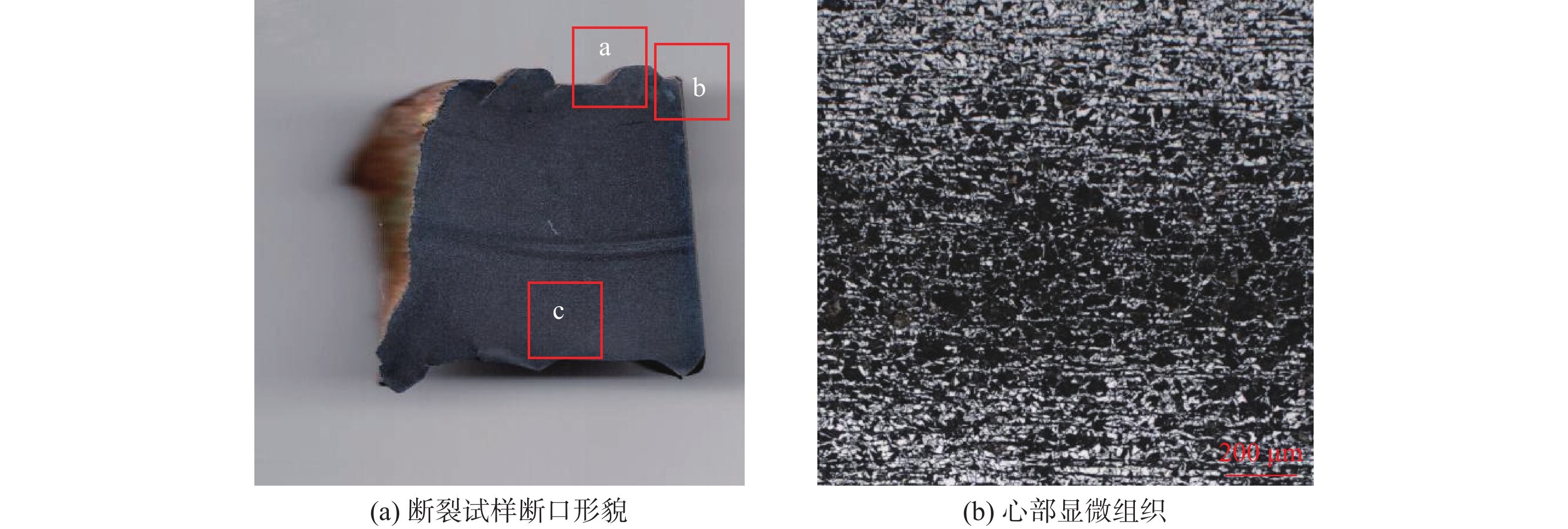

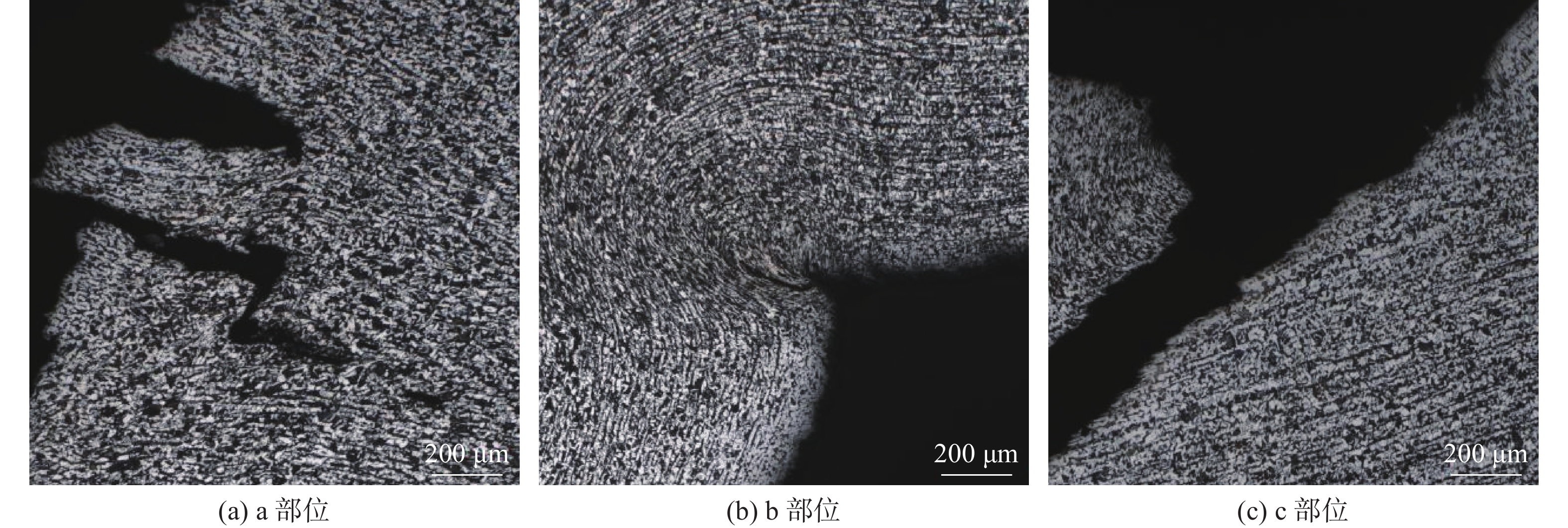

断裂试样断口及心部的显微组织为铁素体和珠光体,见图9。断裂试样带状组织评级2.5,由于夹杂物含量较多,经热轧加工后使夹杂物呈流线分布,冷却时先共析铁素体和珠光体呈带状分布,最终形成带状组织。导致钢筋的机械性能呈现方向性,垂直于带状组织方向上的强度及塑性低于平行带状组织方向。从图10中标记为a、b、c三处的裂纹部位显微组织可以看出,横肋根部的裂纹几乎是沿着垂直带状组织延伸[8-10]。

4. 措施与建议

通过加强炼钢转炉岗位操作规范及轧钢轧辊倒角工作,后续市场无折弯断裂反馈发生:

(1)钢筋基体中硫化物及硅酸盐夹杂过多,是导致该批次HRB400E折弯断裂的主要原因。由于炼钢终点温度控制不到位,点吹后钢水氧含量偏高,脱氧后形成脱氧产物偏多,且吹氩效果不良,钢水内夹杂物无法有效上浮,存于钢液中。以及浇注过程液面起伏较大,造成大颗粒夹杂卷入。建议炼钢转炉岗位强化操作,提高一次倒炉率,减少点吹炉次,降低钢水氧含量,对点吹炉次补加脱氧剂强化脱氧效果,同时保障炉后吹氩时间及吹氩效果,促使夹杂物充分上浮。出钢过程要把握好挡渣球投入时机,严禁出钢下渣情况发生,提高钢水洁净程度。

(2)横肋根部沿着轧制方向上往往存在一定的残余拉应力,前滑对横肋的刮擦力越大,导致应力集中加剧。尽管国家标准对弯曲时的弯曲压头直径有明确规定,32 mm钢筋的弯曲压头直径为5d,实际建筑工地往往达不到这个要求,更加加剧了折弯断裂的几率。建议轧钢加强轧辊横肋α夹角的倒角作业,避免应力过于集中导致折弯断裂的发生。

来源:金属世界