摘要:对B170P钢板进行了不同平整工艺参数的处理,研究了平整工序对其表面波纹度的影响,结合平整工序的表面波纹度测试结果,针对平整工序提出改善措施,以达到降低钢板表面波纹度的目的。利用白光干涉的三维光学轮廓仪,在室温、无凝结条件下,依据相关标准,测量不同条件下的冷轧钢板表面波纹度。通过大量取样测试,在测试范围内,随着平整延伸率的增加,波纹度Wsa1-5和Wa0.8以及粗糙度Ra的变化趋势相同,都呈增加趋势,呈正相关性;随着工作辊周期的增加,波纹度Wsa1-5和Wa0.8以及粗糙度Ra的变化趋势相同,都呈降低趋势,呈负相关性。

随着汽车行业涂装工序向着水性免中涂工艺发展,汽车厂在改进涂装技术的同时对钢板表面质量要求越来越高[1-5]。免中涂工艺后,整个漆层外观质量容易产生橘皮、颗粒、鲜映性差等缺陷。因此,一方面要求汽车制造厂对汽车涂装工艺和涂装漆进行更好的研究,另一方面要求钢厂原材料必须具备更高的表面质量。

钢板表面质量的高低与钢板表面形貌有关。而冷轧钢板的表面形貌由宏观几何形状、表面粗糙度和波纹度组成。钢板表面质量的高低与钢板表面形貌有关。表面波纹度作为表面形貌的一种,目前国内外已经有一些理论和实验研究的报道[6-11]。Clarysse研究了滤波方法,从而降低了表面波纹度的评定长度,提高了钢板波纹度评定的可能性[12]。Onodera提出了一种用于低相干干涉测量的表面轮廓测量技术[13]。Mezghani等通过连续小波变换对涂膜表面形貌进行多尺度表征,提出了一种表面形貌的由粗糙度到波纹度的多尺度表征技术[14]。国内钢铁企业和汽车厂在波纹度测量方面做了相关的工作[15-20]。如宝钢技术研究院研究了热镀锌钢板在变形过程中的表面波纹度的变化。首钢技术研究院对冷轧薄板表面波纹度评价标准进行了研究,分析了滤波方式以及测量长度对波纹度测量结果的影响。长春一汽公司研究了钢板表面形貌对其冲压时的成形性能和油漆后的外观质量的影响,研究结果表明表面粗糙度对油漆后表面质量影响小而波纹度的影响较大,表面波纹度越大,油漆后鲜映性降低。东风汽车公司总结出了一种方便有效指导具体操作的汽车用薄钢板表面波纹度实验方法。

虽然国内外学者对表面波纹度进行了大量的研究,但是为了指导工业生产、降低钢板表面波纹度而进行测试分析钢板表面波纹度Wa0.8和Wsa1-5的研究较少。本文以工业生产为基础,采用白光干涉法测量B170P钢板表面波纹度,实验研究了平整工序对冷轧钢板表面波纹度影响,通过测试不同平整工艺的钢板的表面波纹度,得到影响规律,结合平整工序的波纹度测试结果,提出改善措施,有利于指导冷轧薄钢板工业生产,降低钢板表面波纹度,进而提高涂装工艺后漆层质量,满足汽车用户需求,提升钢板的竞争力。

1. 实验材料及方法

以冷轧钢板B170P为例,钢板厚度为0.7 mm,冷轧薄钢板试样尺寸150 mm×100 mm,如图1所示,测试方向与轧制方向相同,实验必须沿轧制方向进行,至少准备5个试样进行相关测试。

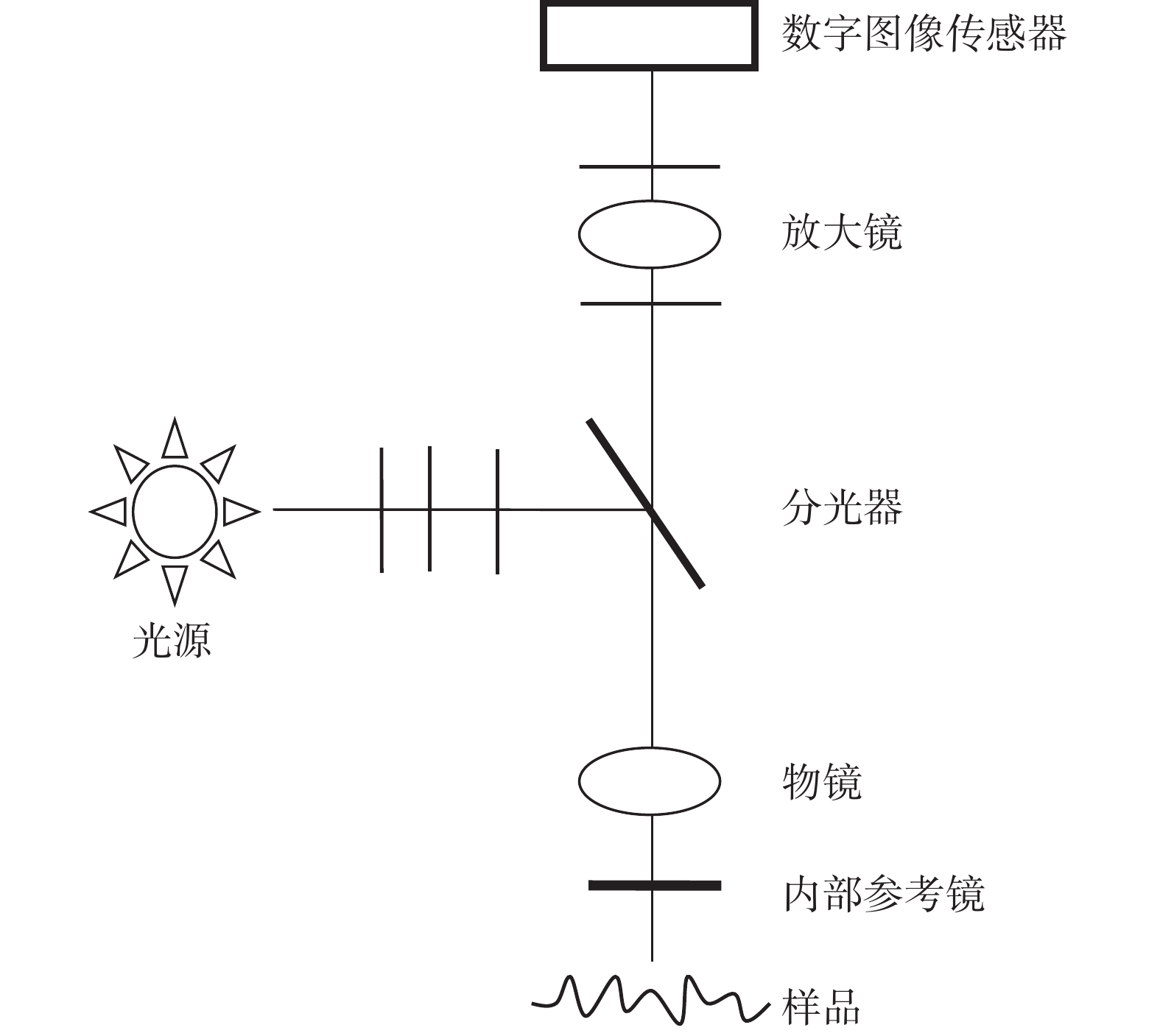

测试原理如图2所示,照明光在从物镜透射到样品表面之前被分光镜等分成两束光。一束投射到了样品表面,作为探测光,其路径长度随表面高度的变化而变动。另一束则投射到参考面,参考面通常为一个平整的镜面,它的光路径长度通过压电驱动精密地监控。以分光镜为起始点,到参考面的光程被调整为与物镜焦面的光程相等。从样品表面和参考面分边反射回来的两束光在物镜处相遇。如果这两束光的光程差为零,相机采集的图像上会出现干涉条纹。到参照面的光程差通常是固定的,通常可上下移动样品来改变光程差从而改变干涉条纹的位置。条纹的变化与样品表面各点的高度直接相关。通过Z方向的扫描来生成样品的三维图像。

试样表面清洁无瑕疵和弯曲变形。抬高测量头在安全高度,将样品被测表面朝上,正确、平稳、可靠地放在物品台上;采用非接触测量,利用白光为干涉光源,克服了单色光干涉法需单值解相的缺点,利用求解调制度的间接算法获取被测试样表面上各点的相对表面高度,绘出三维表面轮廓Z(x)。按照一汽大众的实验标准PV1054:2015-02,评估表面波纹度的Wsa1-5(波长范围1~5 mm的波纹度轮廓算术平均偏差)和Wa0.8(短波截止波长0.8 mm的波纹度轮廓算数平均偏差)。

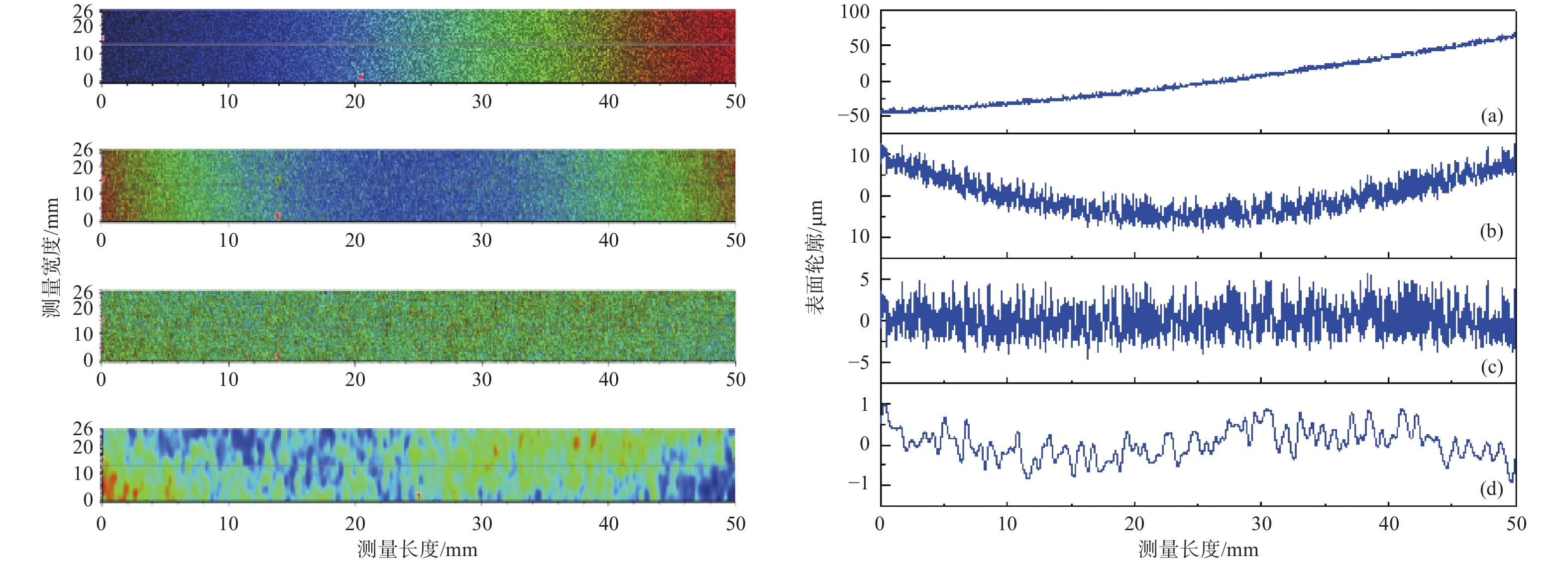

Wa0.8评估:原始轮廓Z(x),取样长度lw=50 mm,水平方向经过一次多项式处理,再经过五次多项式拟合去除取样长度内的形状误差,利用高斯滤波器去除λc=0.8 mm短波部分,得到取样长度内的波纹度轮廓Zw(x),如图3所示,左侧彩图为测试钢板的原始轮廓及评估过程中的轮廓,右侧为截面线上的原始轮廓及评估过程的轮廓线,利用公式(1)计算波纹度参数。

表面波纹度Wa0.8的评定长度Ln由连续5个取样长度lw组成,表面波纹度来自于每个取样长度的平均计算值。

Wsa1-5评估:原始轮廓Z(x),取样长度lw=30 mm,水平方向经过一次多项式处理后的表面轮廓,利用高速滤波器进行低通滤波后的表面轮廓,波长λf=5 mm,去除运行中及结束后波长λf/2 = 2.5 mm部分的表面轮廓,利用高斯滤波器(ISO 16610-21)去除λc=1 mm部分,得到取样长度内的波纹度轮廓Zw(x)。

2. 结果与讨论

2.1 平整延伸率影响

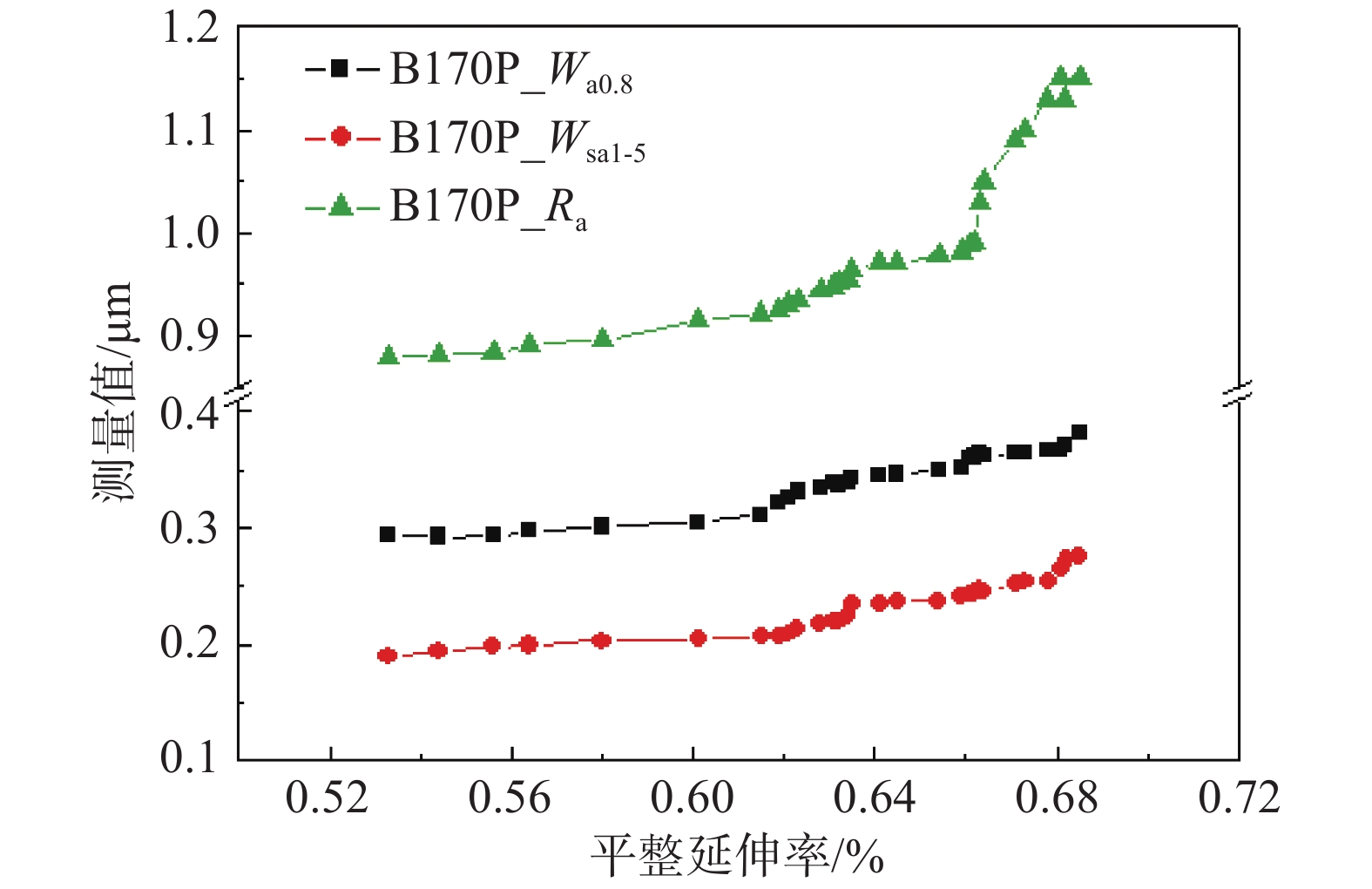

不同平整工艺参数条件下,通过测试B170P钢种波纹度,选择工况稳定的工作辊周期。在相同5#机架工作辊周期内(40~50 km),通过大量取样测试,得到冷轧钢板B170P的表面波纹度参数Wsa1-5和Wa0.8。B170P钢板表面波纹度参数随着平整延伸率的变化如图5所示。

从图中5可以看出,随着平整延伸率从0.533%增加到0.685%,表面波纹度Wa0.8从0.294 µm增加到0.381 µm,增加了29.6%;波纹度参数Wsa1-5从0.19 µm增加到0.275 µm,增加了44.7%;粗糙度Ra从0.879 µm增加到1.15 µm,增加了30.8%。实验结果表明,在测试平整延伸率范围内,随着平整延伸率的增加,表面波纹度Wsa1-5和Wa0.8以及粗糙度Ra的变化趋势相同,都呈增加趋势,呈正相关性。

所谓的平整,就是指对经过再结晶退火后的带钢以较小的变形量(0.5%~3%)进行轧制,其目的是消除屈服平台和轻微的板形波浪,同时保证在带钢具有一定的表面粗糙度。平整辊的表面除了粗糙度,波纹度也是客观存在的。由于光学轮廓仪为台式检测,因此对于平整辊的波纹度检测存在一定难度。在正常生产的平整工序条件下,在测试范围内,随着平整延伸率的增加,转印的粗糙度和波纹度占主导地位,将引起汽车钢板粗糙度和表面波纹度的增加。此外,在生产工况稳定的情况下,轧制设备能够维持一个正常的低频振动水平,随着平整延伸率的增加,意味着轧制力增大,振动频率恒定时,振幅增大,因此也导致更深的印痕,引起粗糙度和表面波纹度的增加。

2.2 平整工作辊周期

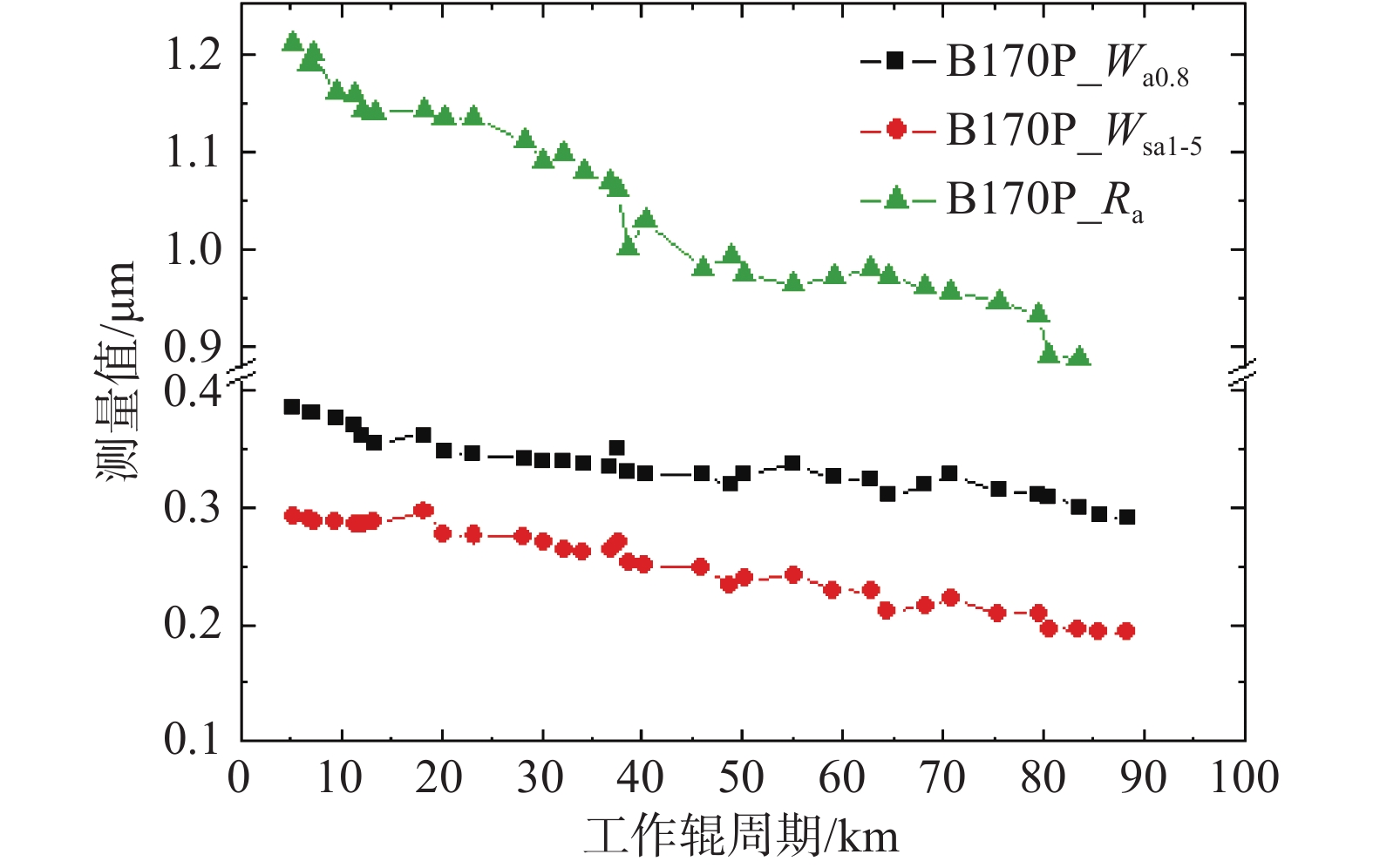

在正常连续生产工况条件下,在相同平整延伸率条件下测试工作辊周期范围内钢卷的表面波纹度,通过测试B170P钢种波纹度,整理钢种表面波纹度参数与平整工作辊周期的数据关系,得到B170P钢板表面波纹度参数随着平整工作辊周期变化规律,如图6所示。从图6中可以看出,粗糙度受工作辊周期影响的变化幅度较大,而表面波纹度参数变化幅度相对较平缓。

从图中6可以看出,在正常生产工况条件下,测试工作辊周期范围内,随着平整工作辊周期从5.261 km增加到88.45 km,表面波纹度Wa0.8从0.385 µm降低到0.291 µm,降低了24.41%;而波纹度参数Wsa1-5从0.293 µm降低到0.194 µm,降低了33.78%;粗糙度Ra从1.21 µm降低到0.8721 µm,降低了27.92%。实验结果说明,在测试范围内,随着平整延伸率的增加,波纹度Wsa1-5和Wa0.8以及粗糙度Ra的变化趋势相同,都呈降低趋势,呈负相关性。这是因为正常生产工况条件下,平整机外板工作辊粗糙度要求≤2.5 μm,随着工作辊周期的增加,工作辊表面粗糙度和表面波纹度降低,导致转印的粗糙度和表面波纹度降低。

3. 改善措施

平整工序中,测试得出随着平整延伸率的增加,粗糙度和表面波纹度增加,因此在保证产品性能和满足用户表面粗糙度要求的前提下,尽量降低平整延伸率,即在生产中平整延伸率取下限。

在选择平整工作辊时,保证产品性能和对用户表面粗糙度要求的前提下,选用原始粗糙度较低的平整工作辊,这样随着平整工作辊的粗糙度转印到钢板表面,在工作辊初期,钢板表面粗糙度和波纹度较低。随着工作辊周期的增加,会得到更低的粗糙度和表面波纹度。同样,对于汽车外板,由于对粗糙度和波纹度等要求较高,因此在满足粗糙度和性能的前提下,应该选在适当的工作辊周期内进行轧制。

4. 结束语

在连续生产条件下,通过大量的实验研究,得到平整工序对冷轧钢板B170P的表面波纹度的影响规律:1)利用白光干涉原理,能够准确地测量冷轧薄钢板表面波纹度参数Wsa1-5和Wa0.8。2)随着平整延伸率增加,表面波纹度Wa0.8从0.294 µm增加到0.381 µm,Wsa1-5从0.19 µm增加到0.275 µm,说明随着平整延伸率的增加,表面波纹度参数增加。3)随着平整工作辊周期增加,表面波纹度Wa0.8从0.385 µm降低到0.291 µm,Wsa1-5从0.293 µm降低到0.194 µm,说明随着平整辊周期增加,表面波纹度参数降低。

来源:金属世界