复合材料以其高比强度、高比模量、质轻、结构和性能可设计性强等优异特性,在新一代歼击机、武装直升机、运输机等主要机种中被大量使用。随着复合材料在军民各行业中用量的逐渐加大,对材料性能的要求也越来越高,因复合材料构件失效导致的事故也时有发生[1]。因此复合材料老化后的力学性能,也愈加引起材料生产和飞行器设计等部门的

高度重视,成为考查材料的重要指标之一。

复合材料因具有层合结构、多组分、制造工艺复杂且影响因素多、力学性能易受环境温度的影响等特点,其失效机理非常复杂[2-3]。试验用3238A/EW250F复合材料,较以往的复合材料在性能上有很大的提高。与其他复合材料相同,由该种复合材料制成的部件在贮存、停放或飞行过程中不可避免地会受到各种不同方式载荷的作用,而弯曲性能是评价材料工艺稳定的比较简便的方法[4-6],所以在材料试制阶段弯曲性能的测试是很有必要的。为此,笔 者 采 用 三 点 弯 曲 加 载 的 方 式 对 3238A/EW250F复合材料的弯曲疲劳性能进行了研究,以期为材料设计生产部门提供数据依据。试样制备与试验方法

1.1 试样制备

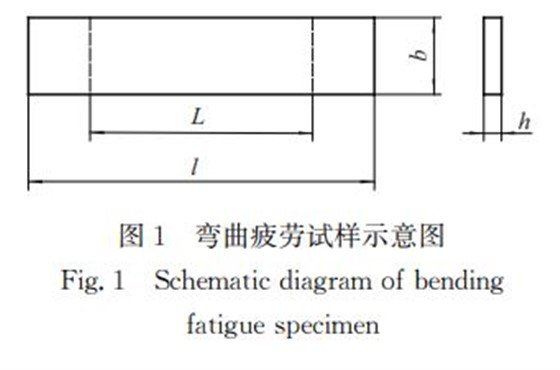

试验用复合材料牌号为3238A/EW250F,由北京航空材料研究院提供,为树脂基玻璃纤维复合材料,采用热压工艺加工而成。按照 HB7624-1998《碳纤维复合材料层合板弯曲疲劳试验方法》进行取样,弯曲疲劳试样形状及尺寸如图1所示,取样方向为0°,铺层方向为纵向。试样尺寸为250mm×25mm×8mm,试验件的几

何尺寸用精度为0.02mm 的游标卡尺测量。试样数量为35件,其中成组法测试20件,升降法测试条件疲劳极限10件,备用试样5件。

1.2 试验方法

在Instron8801试验机上进行弯曲疲劳试验,其上压头半径犚=5mm,下支座半径狉=2.5mm。

试验条件如下:试验频率犳=10Hz;试验环境温度为(23±2)℃,湿度为(50%±10%)RH;应力比犚=0.05263;加载波形正弦波;加载方式为三点弯曲;动态载荷误差小于±2%;条件疲劳极限指定

寿命为1×106 次。试验过程如下:整条疲劳犛犖 曲线分别用成组法和升降法试验,共完成5组试验数据的测试,成组试验法共测试4组,每组5个有效数据;升降法完成条件疲劳极限(N=1×106 次)的测试。

成组法部分:通过预试验确定对应于疲劳寿命在几千次、2×104~3×104 次、6×104~8×104 次、

2×105~4×105 次的加载系数 犓,犓=σmax/σb(σmax为最大应力,σb 为静力拉伸强度),然后根据确定的4级加载系数进行疲劳试验。

升降法部分:用升降法测试试样的条件疲劳极限,指定寿命为1.0×106 次。有效数据为10个,即应力对子为5对。

对所有试样,记录在每一级应力水平下的应力水平值,并每隔1min记录一次试验时间、循环次数、载荷峰值和位移峰值(包括成组法和升降法试验)。

2 试验结果与讨论

2.1 疲劳试验数据处理

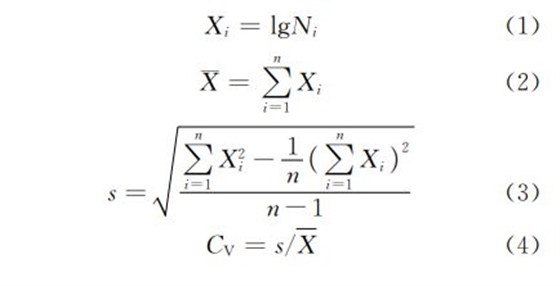

(1)成组法的试验数据处理方法

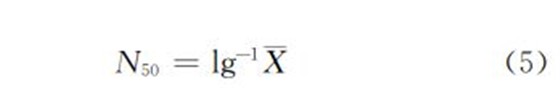

式中:犖犻 为第犻个试样的疲劳寿命;犡犻 为对数疲劳寿命(或者叫子样观测值);狀为子样个数;犡珡 为对数疲劳寿命的平均值;狊为对数疲劳寿命的标准差;Cv为变异系数;N50为中值疲劳寿命。在成组法中,试验数据是否满足置信度要求,用变异系数Cv 判断。

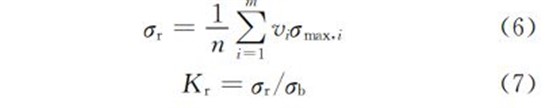

(b)升降法的试验数据处理方法

式中:ui级应力σmax,犻的试验次数;狀为试验总次数;犿 应力水平的级数;σr 为条件疲劳极限;犓r 为条件疲劳极限对应的加载系数。

2.2S-N 曲线测试结果

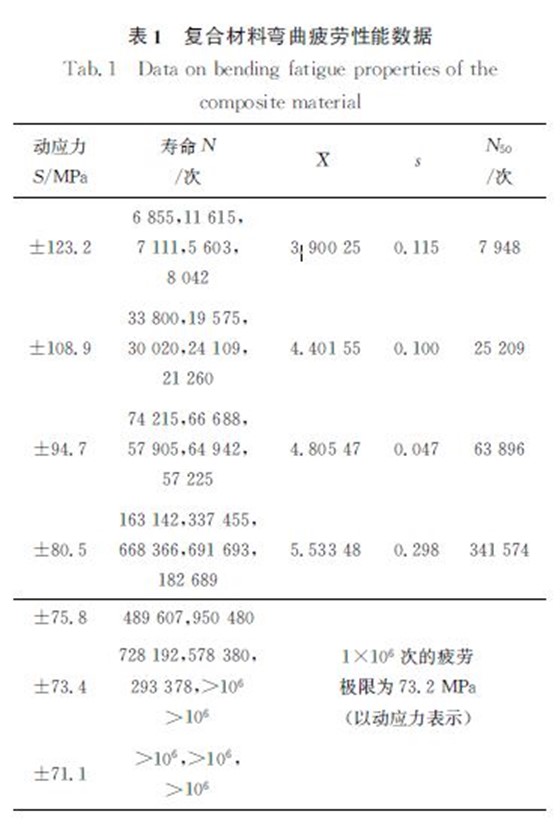

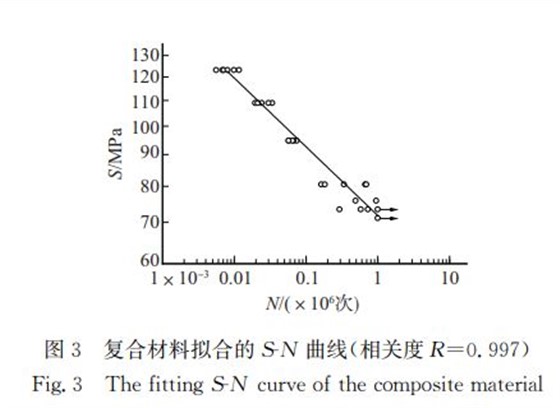

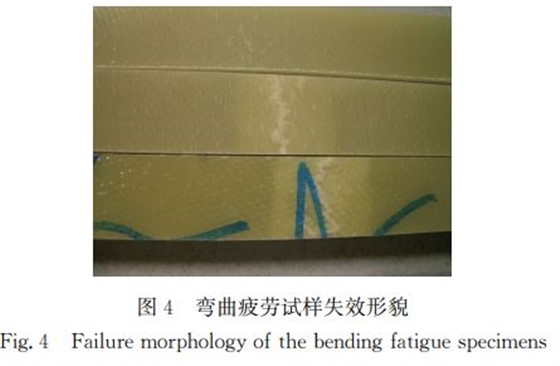

复合材料疲劳性能试验有效数据见表1,升降图如图2所示,犛犖 曲线如图3所示,试样典型断口形貌如图4所示。可以看出玻璃纤维增强树脂基复合材料的弯曲疲劳性能有以下规律:随着应力水平的升高,疲劳寿命降低,但对数疲劳寿命的标准差与应力水平的高低没有明显的规律。

所有断裂试样均在有效部位发生破坏,且都是下拉破坏,试样表面出现分层后,还有较长的一段寿命期;试样未完全断开,卸下的未断试样弯曲变形很大。该复合材料疲劳寿命的分散性较小,在高低寿命区内试样寿命都较集中,所有试验点的疲劳寿命都满足90%置信度的中值寿命。

通过疲劳试验结果得到0°方向铺层的3238A/EW250F复合材料的条件疲劳极限,以动应力表示为73.2MPa。

3 结论

(1)所有3238A/EW250F复合材料弯曲疲劳试样均在有效部位发生破坏,且都是下拉破坏,但试样未完全断开,卸下的未断试样弯曲变形很大。

(2)该复合材料疲劳寿命的分散性较小,在高低寿命区内试样寿命都集中,所有试验点的疲劳寿命都满足90%置信度的中值寿命。

(3)通过弯曲疲劳试验结果得到0°方向铺层

3238A/EW250F复合材料106 周次条件下的疲劳极限为73.2MPa(以动应力表示)。

(文章來源:材料与测试网-理化检验-理化分册)