白少昀1,吕彦明1,2,赵 鹏1,潘 宇1,刘昊程1,黄 强1

(1.江南大学机械工程学院,无锡 214122;2.江苏省食品先进制造装备技术重点实验室,无锡 214122)

摘 要:采用SimufactWelding软件建立电弧增材制造 GH4169镍基高温合金的有限元模型, 对该模型进行了试验验证,模拟分析了不同沉积路径(单向沉积、往复沉积)和不同层间冷却时间 (0,60,120s)下多层单道成形过程中的热力场及变形量。结果表明:模拟得到电弧增材制造过程 中的热循环曲线和残余应力与试验结果相吻合,相对误差分别小于9%和3%,验证了该模型的准 确性;与单向沉积路径相比,往复沉积路径可以改善成形件热分布和应力场分布的均匀性,应力场 和热积累的影响范围较小,温度和残余应力较低,变形对称性较好;随着层间冷却时间的延长,热积 累、残余应力和变形量均降低,但降低幅度逐渐减小。采用往复沉积路径且层间冷却60s时,电弧 增材制造 GH4169镍基高温合金的成形质量较好。

关键词:电弧增材制造;数值模拟;镍基合金;残余应力;变形 中图分类号:TG444 文献标志码:A 文章编号:1000-3738(2022)09-0089-07

0 引 言

电弧增材制造技术基于传统焊接技术发展而 来,具有成本低、生产效率高、材料利用率高等优点,且制备得到的成形件成分均匀,致密度高,广泛应用 于航空航天、国防军工等领域[1-2] ;同时该技术的开 放环境对成形件尺寸无限制,便于成形大型复杂结 构件,成形速率可达10kg·h -1,具有其他增材制造 技术不可比拟的生产效率和成本优势[3-5]。 在电弧增材制造过程中,热源作用时间较长,沉 积方式多样,温度场分布不均匀,成形件内部会产生 较大的热应力,导致出现微裂纹、变形等缺陷,成形 质量难以控制[6-8]。DING 等[9-10]利用瞬态热力学有 限元模型研究了电弧增材制造过程中温度场与应力 场的变化规律,发现成形件的残余应力与成形过程 中的熔池最高温度呈线性关系,并基于此改进了电 弧增材制造热力场的计算模型,可明显提高计算效 率。KAMBLE等[11]通过研究多层单道电弧增材制 造成形件的热力场,发现堆焊层区域的热积累最严 重,当设置层间冷却后,在堆焊层与基体交界处产生 应力集中。XIONG 等[12]研究发现,电弧增材制造 过程中道间等待时间对散热的效果会受成形件内部 的热积累效应影响。FILIPPO 等[13]引入基于撞击 空气射流的成形件冷却系统来改善电弧增材制造过 程的散热能力,并建立有限元分析热模型进行温度 场仿真,发现该冷却系统可有效稳定熔池尺寸和层 间温度。王桂兰等[14]在研究基板厚度对电弧增材 制造热力场演变过程的影响时发现,基板厚度的增 加有利于减小残余应力的影响范围和成形件的翘曲 变形。目前,国内外有关电弧增材制造过程中不同 工况条件下的温度场、应力场和热变形的定量研究 较少,而探索工况对增材制造过程温度场和应力场 的影响机制,进而优化电弧增材制造工艺参数以实 现高精度成形十分重要。为此,作者采用 Simufact Welding有限元分析软件,建立了多层单道电弧增 材制造 GH4169镍基高温合金的有限元模型,并对 其进行了试验验证;对不同沉积路径(单向沉积,往 复沉积)和不同层间冷却时间(0,60,120s)条件下 的电弧增材成形高温合金的热力场和变形量进行了 模拟。

1 试样制备与试验方法

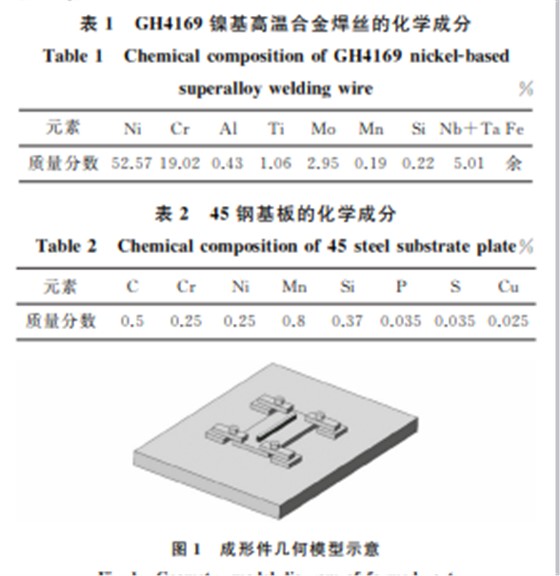

试验材料选用直径为1.6mm 的 GH4169镍基 高温合金焊丝,由北京亿达昆泰科技有限公司提供, 化学成分见表1;基板材料为45钢,化学成分见表 2,其尺寸为210mm×110mm×10mm,试验前用 丙酮擦拭基板上表面以去除油污。增材制造试验平 台由松下 YC-315TC 型钨极氩弧焊电源、WF007A 型送 丝 机、VMC600 型 加 工 中 心、FANUC LR Mate200iD 型机器人构成,增材制造工艺参数为电 流180 A,焊 接 速 度 150 mm·min -1,送 丝 速 度 750mm·min -1,往复沉积路径,层间冷却时间60s。 在基板上堆焊出单道10层长150mm 的成形件,成 形件的几何模型见图1,用压板将基板固定在试验 台上。在电弧增材制造过程中,采用 Fluke-Ti400型 红外热成像仪对成形件的温度进行记录,测试位置 位于成形件中垂线上距成形件中心20mm 的基板 处,并用SmartView 软件进行数据处理。增材制造 结束后,将应变花粘贴在位于成形件中垂线的基板 上,采用JHMK-10型应力检测系统应用盲孔法测 成形件的残余应力分布,盲孔孔径为2mm。

2 有限元模拟

2.1 有限元模型

利用 Simufact Welding焊接模拟软件对电弧 增材制造过程进行热弹塑性分析,有限元模拟的工 艺参数与试验参数一致。采用 Hypermesh软件划 分网格,单元类型为八节点六面体单元,为保证计算 的精度以及效率,基板处引入过渡网格,采用1∶2与 1∶3过渡,在堆焊的第1层通过内插法均匀布置节点 种子从而建立圆弧模型,第2层至10层的网格利用 第1层焊道上边缘的节点依次向上保持形状一致, 整体呈现“瓦片状”的堆叠结构。模型的网格总数为 41428,节点 总 数 为 62071,具 体 网 格 划 分 如 图 2

2.2 材料热物理性能参数

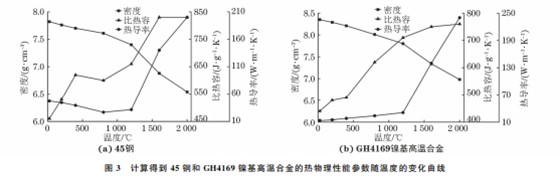

材料的热物理性能随着温度变化呈典型非线性 变化,尤其难以得到在金属固/液界面较高温度下的 性能参数。为确保仿真的准确性,借助专业材料性 能模拟软件JMatPro来得到材料的热物理性能参 数。将试验材料的化学成分输入JMatPro软件中 计算出不同温度下45钢和 GH4169镍基高温合金 的热物理性能参数,并与已有的材料热物理性能参 数进行对比来修正,最终计算结果见图3

2.3 热源模型及边界条件

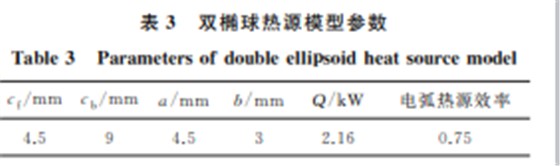

双椭球热源模型充分考虑了电弧热流沿板厚方 向的分布以及电弧对熔池的搅拌作用,因此采用双 椭球热源模型对 GH4169 镍基高温合金的电弧增 材制造过程进行数值模拟。前、后半部分椭球的热 流密度分布表达式如下: qf= 6 3ffQ abcfπ π exp - 3x 2 c 2 f - 3y 2 a 2 - 3z 2 b 2 (1) qb = 6 3fbQ abcbπ π exp - 3x 2 c 2 b - 3y 2 a 2 - 3z 2 b 2 (2) 式中:qf,qb 分别为前、后半部分椭球的热流密度分 布函数;a 为熔池宽度;b 为熔池深度;cf 为前半轴 长度;cb 为后半轴长度;Q 为热输入有效功率;ff, fb 分别为前、后半部分椭球的热流密度分配系数, ff+fb=2。 双椭球热源模型参数如表3所示。 有限元模拟过程中的边界条件主要包括热分析 中的对流及辐射换热条件和力分析中的位移边界条 件,成形件主要通过与空气进行热辐射、对流以及与 基板接触进行热传导来实现散热。设置初始温度为 20 ℃,与空气的对流传热系数为50 W·m -2·K -1, 辐射换热系数为0.6;由于金属基板的散热条件良 好,设置传热系数为500W·m -2·K -1。为防止电弧 增材制造过程中发生由热积累过大导致的基板变 形,在基板四周通过向压板施加载荷来限制基板z 轴方向的变形,设置螺栓刚度为1×10 6 N·m -1,压 板载荷经多次试验对比最终设置为150N。

3 模型的试验验证

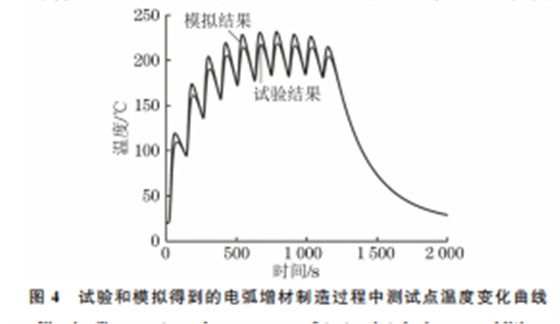

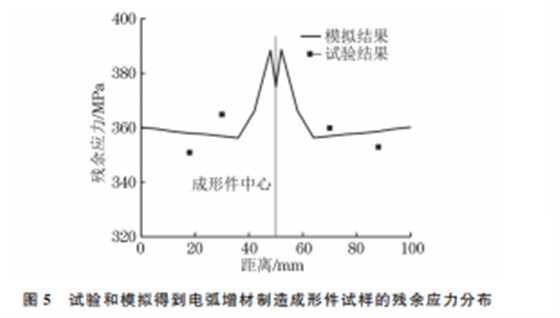

将基板上距成形件中心20mm 处温度的模拟结 果与试验结果进行对比。由图4可知,模拟得到电弧 增材制造过程中测试点的热循环曲线与试验结果相 吻合,相对误差小于9%,验证了有限元模型的准确性。电弧增材制造过程中测试点温度经历了10次波 动,表明发生了10次温度骤增与骤降的过程。 将基板上垂直于成形件中垂线上的残余应力 的模拟结果与试验结果进行对比。由图5可以看 出:电弧增材 制 造 成 形 件 试 样 的 残 余 应 力 分 布 模 拟结果与试验结果吻合较好,相对误差小于3%, 证明了有限 元 模 型 的 准 确 性;成 形 件 试 样 的 残 余 应力均为拉应力,且在堆焊层区域的拉应力较高, 这主要是由 于 堆 焊 层 经 历 多 次 热 循 环 过 程,温 度 变化较大所致。

4 不同工艺下的热力场与变形量模拟结果

4.1 不同沉积路径下的温度场

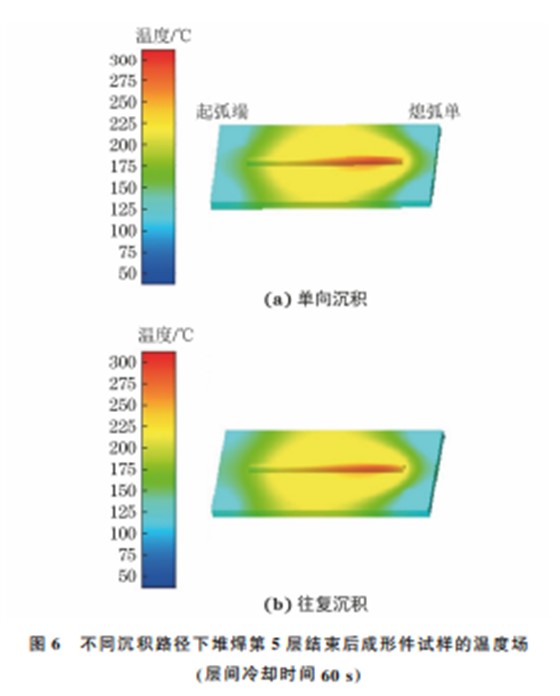

电弧增材制造的沉积路径决定热源移动方式, 从而影响成形件的热力场。由图6可以看出:电弧 增材制造结束后,成形件的热量由熄弧端向起弧端 传递,成形件和基板上的温度以成形件中垂线为中 心呈对称分布;与往复沉积路径相比,单向沉积路径 下成形件的散热能力较弱,成形件熄弧端产生的热 积累较严重,且热积累分布区域较大。可知,往复沉 积路径可以改善成形件整体的温度分布均匀性,对 提高成形质量具有重要作用。 由图7可知,单向与往复沉积路径下成形件中 点的最高温度与堆焊层数呈正相关。2种路径下第 1堆焊层中点的最高温度相同,随着堆焊层数的增 加,散热条件变差,最高温度升高。单向沉积路径下 每层中点的最高温度均高于往复沉积路径下,并且 最高温度的差值随着堆焊层数的增加而增大。原因 在于单向沉积路径下成形件散热条件较差,热积累 逐渐增加,使温度升高较大,而往复沉积路径下,热 源呈S形运动,此过程中成形件的散热条件较好, 热积累较少,因此最高温度较低。

4.2 不同沉积路径下的应力场及变形量

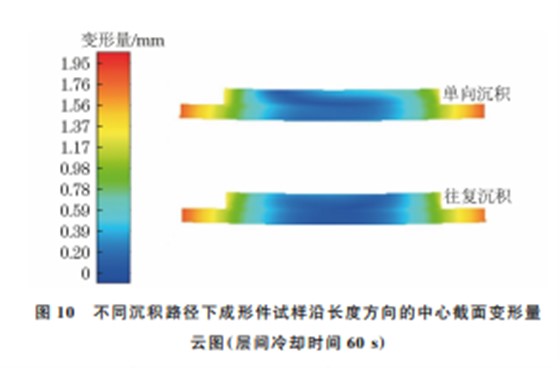

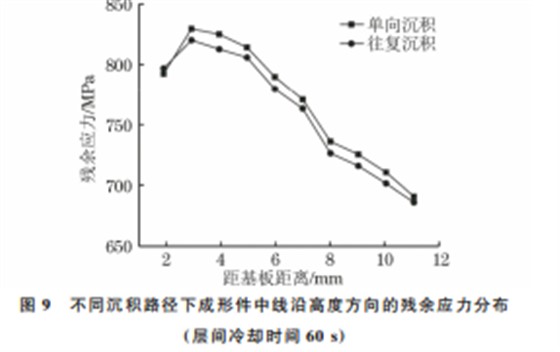

由图8可知:单向与往复沉积路径下成形件的 整体残余应力基本以成形件中垂线为中心呈对称分 布,最大应力位于成形件与基板接触处;往复沉积路 径下成形件的应力场比单向沉积路径下更均匀,影 响范围较小,单向沉积路径下熄弧端成形件与基板 接触处的应力较大,这是由于往复沉积路径下,焊接 热源呈 S形运动,起熄弧交替变化,成形件整体热 量分布较均匀,温度梯度较小,而在单向沉积路径下,热源移动方向不变导致熄弧端的温度梯度较大 所致。 由图9可知:单向和往复沉积路径下成形件距 基板距离较近处的残余应力较大,随着距基板距离 的增加,残余应力先略微增大后大幅减小;往复沉积 路径下成形件沿高度方向的整体残余应力比单向沉 积路径下小,其中单向与往复沉积路径下成形件的 最大残余应力分别为829.6,825.1MPa。 图9 不同沉积路径下成形件中线沿高度方向的残余应力分布 层间冷却时间60s Fig 9 Residualstressdistributionalongheightdirectiononcenter lineofdeformed partunder differentdeposition paths interlayercoolingtimeof60s 由图10可以看出:单向和往复沉积路径下成形 件均发生弯曲变形,且成形件边缘变形量最大;2种 图10 不同沉积路径下成形件试样沿长度方向的中心截面变形量 云图 层间冷却时间60s Fig 10 Deformationclouddiagramofcentralsectionalonglength directionofformedpartsampleunderdifferentdeposition paths interlayercoolingtimeof60s 沉积路径下成形件的最大变形量相差较小,但在单 向沉积路径下,后几道堆焊层变形的不对称程度较 高。随着堆焊层数的增加,成形件的散热能力逐渐 降低,在往复沉积路径的成形过程中,成形件经历的 温度梯度较小,因此成形件的变形对称性较好。

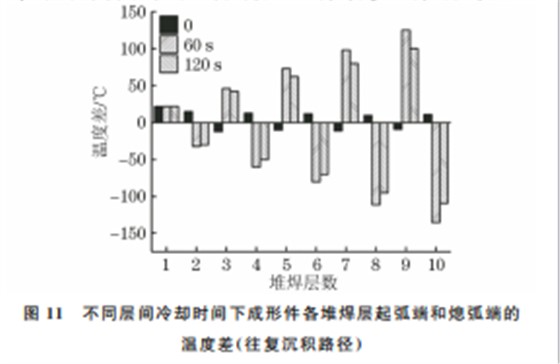

4.3 不同层间冷却时间下的温度场

图11 不同层间冷却时间下成形件各堆焊层起弧端和熄弧端的 温度差 往复沉积路径 Fig 11 Temperaturedifferencebetweenarc-startingendandarcextinguishingendofeachsurfacinglayerinformedpart for different interlayer cooling times reciprocating depositionpath 电弧增材制造成形件在起弧端由于热源停留作 用易形成熔滴积累,而熄弧端易形成凹坑,导致两端 的温度变化较复杂,因此仅对往复沉积路径下不同 层间冷却时间时成形件各堆焊层起弧端和熄弧端的 温度差进行分析。由图11可知:往复沉积路径下起 弧端与熄弧端轮流交替,导致二者的温度差正负交 替,但是当层间冷却时间为0时,第2层的起弧端为 第1层的熄弧端,中途未经历冷却过程,热积累严 重,因此第1层和第2层起弧端与熄弧端的温度差 未出现正负交替的现象;随着层间冷却时间的延长, 成形件两端的温度差有减小的趋势,可知延长层间冷 却时间有利于减小成形件起弧端与熄弧端的温度差层间冷却能够保证成形过程处于稳定的热环 境,随着层间冷却时间的延长,成形件内部的热量传 导更加充分,且传递到环境的热量也更多,使得成形 过程中成形件的热量分布更加均匀,有利于降低温 度。由图12可知:当焊接热源接近成形件堆焊层中 心位置时,熔池温度迅速升高,随着焊接热源的远 离,该位置进入冷却阶段,温度逐渐降低;与未设置 层间冷却(层间冷却时间为0)时相比,设置层间冷 却的堆焊层中点温度较低,且60,120s层间冷却时 间下的温度下降速率极为接近。层间冷却后成形件 的散热时间较长,内部热量积累较少,温度较低,但 当层间冷却时间达到一定值后,层间冷却工艺对成 形件的冷却作用减弱,因此从增材制造成形效率方 面考虑,成形过程中设置的层间冷却时间不宜过长。 图12 不同层间冷却时间下成形件第5堆焊层中心处的温度 变化曲线 往复沉积路径 Fig 12 Temperaturechangecurvesatcenterofthefifthsurfacing layerofformed partfor differentinterlayer cooling times reciprocatingdepositionpath

4.4 不同层间冷却时间下的应力场及变形量

图13 不同层间冷却时间下成形件第5堆焊层中心线上的纵向 应力分布曲线 往复沉积路径 Fig 13 Longitudinalstressdistributioncurvesoncenterlineofthe fifth surfacing layer of formed part for different interlayercoolingtimes reciprocatingdepositionpath 由图13可以看出:不同层间冷却时间下,随距 起弧端距离的增加,第5堆焊层中心线处的残余应 力基本沿成形件长度方向呈对称分布,先迅速增大, 距起弧端约20mm 后趋于稳定,距熄弧端约20mm 处迅速减小;0,60,120s层间冷却时间下稳定区域 的残余应力分别约为965,880,862 MPa,无层间冷 却时堆焊层的整体残余应力大于有层间冷却;随着 层间冷却时间延长,堆焊层残余应力降低,且下降幅 度明显减小。未设置层间冷却时,堆焊层热量不能 及时传递,热积累较严重,且热影响范围较大,致使 堆焊层内部残余应力较大。 由图14可知,堆焊层两端变形量较大,0,60, 120s层间冷却时间下的最大变形量分别为1.47, 1.32,1.23 mm,变形量随层间冷却时 间 延 长 而 减 小,因此可适当延长层间冷却时间以保证成形件的 尺寸精度。

5结论

(1)采用SimufactWelding有限元分析软件模 拟得到的多层单道电弧增材制造过程中的热循环曲 线和残余应力与试验结果相吻合,相对误差分别小 于9%和3%,说明该模型可以较准确地模拟不同工 况下 GH4169镍基高温合金电弧增材制造过程中 的热力场。 (2)模拟结果显示在多层单道堆焊过程中,与 单向沉积路径相比,往复沉积路径下成形件的热积 累较小,影响范围较小,最高温度较低,往复沉积路 径可以改善成形件整体的热分布均匀性;往复沉积 路径下成形件的应力场较均匀,影响范围较小,熄弧 端靠近基板处的残余应力较低,沿高度方向的整体 残余应力较低,成形件的变形对称性较好。 (3)随着层间冷却时间的延长,成形件堆焊层 起弧端与熄弧端的温度差降低,中点温度降低,但当 层间冷却时间大于60s时,层间冷却工艺对堆焊层的冷却作用减弱;随距起弧端距离的增加,成形件堆 焊层的残余应力先迅速增大,再趋于稳定,然后迅速 降低,随着层间冷却时间延长,残余应力和变形量均 降低,但下降幅度明显减小。

来源:材料与测试网