杨 佳1,高志鹏1,刘 艺1,刘 倩2,熊政伟2

(1.中国工程物理研究院流体物理研究所,绵阳 621900; 2.西南科技大学数理学院,极端条件物质特性实验室,绵阳 621010)

摘 要:利用溶液共混法制备不同质量分数(10%~40%)微米级 Al2O3 颗粒改性环氧树脂复 合材料,研究了 Al2O3 微粒含量对复合材料导热和导电特性的影响。结果表明:当 Al2O3 微粒质 量分数为10%和20%时,微粒在基体中分散良好,随着 Al2O3 微粒含量增加,微粒相互接触并出 现团聚结块现象;随着 Al2O3 微粒质量分数由10%增加到40%,复合材料在室温下的热导率由 0.30 W·m -1·K -1增加到1.11 W·m -1·K -1,玻璃化转变温度由115.44 ℃升高到122.89 ℃,线膨 胀系数由56.86×10 -6 K -1 降至34.86×10 -6 K -1,电阻率由4.27×10 10 Ω·cm 降至3.01×10 10 Ω· cm,50Hz下的介电常数由7.97增大至10.36,在大于100Hz高频率下的介电损耗因子基本不变。

关键词:环氧树脂;Al2O3 微粒;热导率;介电常数 中图分类号:TM216 文献标志码:A 文章编号:1000-3738(2022)08-0008-07

0 引 言

电子元件如半导体、晶体管、集成电路的小型化 需求使其功率密度迅速增加,导致电子元件单位面 积产生越来越多的热量,而当这些热量无法得到有 效散去时,电子元件的工作温度会大大高于其正常 工作温度[1-2]。温度过高会严重影响电子元件的性 8 杨 佳,等:不同含量 Al2O3 微粒改性环氧树脂复合材料的导热和导电特性 能,大大缩短其使用寿命。因此,散热成为电子封装 技术发展的关键问题之一。基于此,研究者们提出 在电子元件周围接入散热器来散热。但是电子元件 和散热器的接口通常不是完全光滑的,在接口上存 在较多缝隙[3]。这些缝隙具有较差的导热性,阻碍 了组件的热量散出[4]。为了解决这一难题,热界面 材料被引入到2个固体界面之间来填充该缝隙,并 作为封装结构中的重要组成部分。 热界面材料基体通常为低模量的热塑性或热固 性聚合物,如润滑脂[10]、石蜡[11]、环氧树脂[12]等,这 些聚合物的导热系数非常低,通常在0.15~0.5 W· m -1·K -1范围。研究者们提出了2种提高热界面 材料导热系数的方法:一种是利用不同聚合物的共 混与配合,以不同聚合物链段互补来减少深陷阱,抑 制空间电荷积累,从而提高其导热系数,但是该方法 工艺复杂,成本高[5] ;另外一种是采用不同微纳米导 热填料来改性热界面材料,通过使填料在基体内形 成导热通道,从而最大限度地减小向散热器导热时 的电阻,使其导热系数提高[6-9],该方法具有成本低、 工艺简单等优点,因此目前主要采用该方法来提高 电子元件和散热器接口处的导热性能。在聚合物基 体中添加微纳米导热填料可以有效提高其导热系 数,其中碳同素异形体填料因采用以声子为主导的 弹道传热方式而具有异常高的导热系数[13],在导热 领域的应用越来越广泛,同时金属的电热传导特性 使得金属填料也具有较高的导热性[14]。因此,碳同 素异形体和金属填料在提高聚合物基热界面材料导 热性能方面具有很大的潜力。但是,碳同素异形体 和金属填料的添加使得聚合物具有高导电性,这将 导致芯片和基底之间可能发生短路[15]。相比于碳 同素异形体和金属填料,陶瓷填料具有更大的电阻 率,用陶瓷填料改性的热界面材料具有较低的电导 率,可避免电路发生短路;但是陶瓷填料的导热系数 低,所改性热界面材料的导热系数也低,因此有必要 对陶瓷颗粒改性热界面材料的导电和导热特性进行 调制。填料颗粒的尺寸对复合材料的导热系数影响 很大,纳米级填料颗粒的比表面积大,相同含量下与 基体间的接触面积大,声子散射严重,导热性能较 差;而微米级填料颗粒对提高复合材料的导热系数 更有利[16]。和其他陶瓷颗粒填料相比,在相同填充 含量下采用优异的高导热 Al2O3 陶瓷颗粒作为填 料时体系的初始黏度最低[17]。目前,应用比较多的 陶瓷颗粒改性热界面材料为微米级 Al2O3 颗粒改 性环氧树脂复合材料,有关该复合材料的研究主要 集中在导电特性方面[18-19],而微米级 Al2O3 含量对 该复合材料导热特性的研究较少。因此,作者利用 溶液共混法将不同含量的微米级 Al2O3 颗粒添加 到环氧 树 脂 基 体 中,通 过 固 化 工 艺 制 备 微 米 级 Al2O3 颗粒改性环氧树脂复合材料,系统地研究了 Al2O3 含量对复合材料导热和导电特性的影响规 律,以期为研发综合性能优良的环氧树脂复合材料 提供试验参考。

2 试验结果与讨论

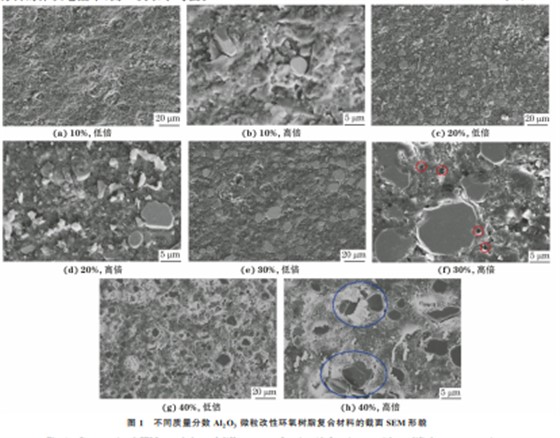

2.1 显微组织和密度

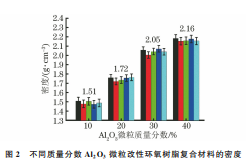

由图1可以看出:当 Al2O3 微粒含量较低(质 量分数10%和20%)时,Al2O3 微粒在基体中分散 良好,不存在团聚结块现象,当 Al2O3 微粒质量分 数为10%时,Al2O3 微粒数量较少,未充分嵌入在 环氧树 脂 基 体 中,二 者 界 面 处 的 裂 缝 较 明 显,当 Al2O3 微粒质量分数为20%时,Al2O3 微粒数量增 多,较充分地嵌入在环氧树脂基体中,几乎观察不到 二者界面处的裂缝;当 Al2O3 微粒质量分数为30% 时,基体中存在微小孔洞,如图中圆圈位置所示,此 时 Al2O3 微粒已经完全嵌入在环氧树脂基体中,微 粒之间相互接触,但并未出现团聚结块现象;当其质 量分数增至40%时,Al2O3 微粒已完全嵌入在环氧 树脂基体中,二者在界面处结合紧密,Al2O3 微粒出 现团聚结块现象,如图中圆圈位置所示。 由图2可以看出,相同含量 Al2O3 微粒改性环 氧树脂复合材料的密度波动较小,当 Al2O3 微粒质 10 杨 佳,等:不同含量 Al2O3 微粒改性环氧树脂复合材料的导热和导电特性 图2 不同质量分数 Al2O3 微粒改性环氧树脂复合材料的密度 Fig.2 DensityofdifferentmassfractionAl2O3 micro-particle modifiedepoxycomposites 量分数为10%,20%,30%,40%时,复合材料的平 均密度分别为1.51,1.72,2.05,2.16g·cm -3,随着 Al2O3 微粒含量的增加,复合材料的密度增大。

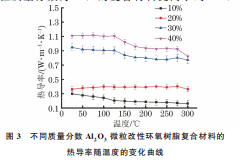

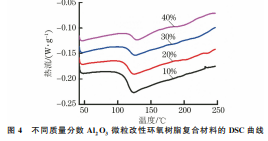

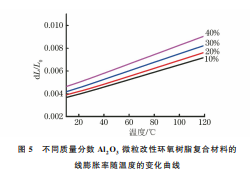

图3 不同质量分数 Al2O3 微粒改性环氧树脂复合材料的 热导率随温度的变化曲线 Fig.3 Curvesofthermalconductivityvstemperatureofdifferent massfractionAl2O3 micro-particlemodifiedepoxycomposites 由图3 可 以 看 出:当 Al2O3 微 粒 质 量 分 数 为 10%,20%,30%,40%时,复合材料在室温下的热导 率分别为0.30,0.37,0.95,1.11 W·m -1·K -1,与室 温下纯环氧树脂的热导率(0.22 W·m -1·K -1)[20]相 比,Al2O3 微粒的加入明显增强了环氧树脂基体的 导热性能;随着 Al2O3 微粒含量的增加,热导率明 显增大;当 Al2O3 微粒含量一定时,随着温度的升 高,热导 率 略 微 减 小。当 Al2O3 微 粒 质 量 分 数 为 10%和20%时,Al2O3 微粒近似以孤岛的形式分布 在环氧树脂基体中,并被基体完全包覆,虽然 Al2O3 的热导率较高,但对整个复合材料的热导率贡献不 大,因 此 当 Al2O3 微 粒 质 量 分 数 由 10% 提 高 到 20%时,热导率提高不明显。当 Al2O3 微粒质量分 数达到30%时,Al2O3 微粒间开始相互接触而形成 局部导热通道,此时 Al2O3 的高热导率作用开始体 现,因此复合材料的热导率明显提高。当 Al2O3 微 粒质量分数为40%时,复合材料的热导率比 Al2O3 微粒质量分数为10%的复合材料提高了约270%, 比纯环氧树脂提高了约405%,导热特性明显增强, 这主要是由于此时 Al2O3 微粒在基体中出现团聚 结块现象,导热通道增多所致。可知,增加 Al2O3 微粒的含量可以提高复合材料的导热性能,增加散 热速率。通过 调 控 环 氧 树 脂 中 添 加 的 铝 粒 子[21]、 SiO2 @ 还 原 氧 化 石 墨 烯[22]、多 壁 碳 纳 米 管 @ SiO2 [23]、纳米石墨片[24]、BN [25]等含量,复合材料的 热导率最高可提升至1.03 W·m -1·K -1。通过对比 可以发现,在环氧树脂中添加质量分数40% Al2O3 微粒制备的复合材料具有更大的热导率,这是由于 较高含量 Al2O3 微粒在环氧树脂基体内形成良好 的局部导热通道所致。 材料的耐热性通常用玻璃化转变温度来衡量。 由图4可以看出,当 Al2O3 微粒质量分数为10%, 20%,30%,40%时,复合材料的玻璃化转变温度分 别为115.44,114.95,118.05,122.89 ℃。与纯环氧 树脂的玻璃化转变温度(105 ℃)[26]相比,Al2O3 微 粒改性环氧树脂复合材料的玻璃化转变温度提高, 且随着 Al2O3 含量的增加,复合材料的玻璃化转变 温度整体呈升高趋势,这与界面结合强度增大、填充 颗粒的 数 量 增 多 以 及 颗 粒 间 距 离 减 小 有 关[22,27]。 可知,Al2O3 微 粒 的 添 加 可 增 强 复 合 材 料 的 耐 热 性能。 图4 不同质量分数 Al2O3 微粒改性环氧树脂复合材料的 DSC曲线 Fig.4 DSCcurvesofdifferentmassfractionAl2O3 micro-particle modifiedepoxycomposites 由图 5 可 以 看 出,随 着 Al2O3 含 量 的 增 加, Al2O3 微粒改性环氧树脂复合材料的线膨胀率略微 增加。计算得到 当 Al2O3 微 粒 质 量 分 数 为 10%, 20%,30%,40%时,复合材料的平均线膨胀系数分别 为56.86×10 -6,49.22×10 -6,37.14×10 -6,34.86× 10 -6 K -1,均低于纯环氧树脂的线膨胀系数79.8× 10 -6 K -1[28]。可以看出 Al2O3 微粒改性环氧树脂 复合材料的线膨胀系数很小,说明 Al2O3 微粒改性 环氧树脂复合材料具有良好的形状稳定性。随着 Al2O3 含量 的 增 加,热 膨 胀 系 数 降 低,这 是 因 为 Al2O3 微粒具有负的热膨胀系数,表现为负热膨胀 11 杨 佳,等:不同含量 Al2O3 微粒改性环氧树脂复合材料的导热和导电特性 图5 不同质量分数 Al2O3 微粒改性环氧树脂复合材料的 线膨胀率随温度的变化曲线 Fig.5 Linearexpansionratevstemperaturecurvesofdifferentmass fractionAl2O3 micro-particlemodifiedepoxycomposites 性,同时随着 Al2O3 微粒含量的增加,Al2O3 微粒 与环氧树脂基体结合得更紧密,可对周围的环氧树 脂进行牵制,从而有效阻止复合材料发生热膨胀。

2.3 导电特性

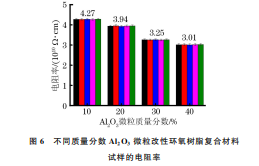

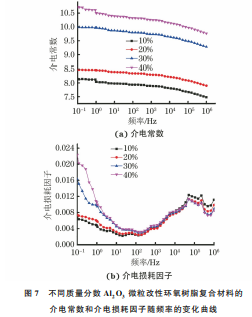

图6 不同质量分数 Al2O3 微粒改性环氧树脂复合材料 试样的电阻率 Fig.6 ResistivityofdifferentmassfractionAl2O3 micro-particle modifiedepoxycompositesamples 由图6可以看出,相同含量 Al2O3 微粒改性环 氧树脂复 合 材 料 试 样 的 电 阻 率 变 化 较 小,且 随 着 Al2O3 微粒含量的增加,电阻率降低。计算得到当 Al2O3 微粒质量分数为 10%,20%,30%,40% 时, 复合材料的平均电阻率分别为4.27×10 10,3.94× 10 10,3.25×10 10,3.01×10 10 Ω·cm。与纯环氧树脂的 电阻率(3.88×10 12 Ω·cm)[29]相比,Al2O3 微粒的添 加明显降低了环氧树脂基体的电阻率。电介质的电 阻率与其内部载流子的迁移有关,加入 Al2O3 微粒 后会在环氧树脂基体中引入大量缺陷,加大载流子 的迁移速度,因此电阻率降低;随着 Al2O3 含量的 增加,Al2O3 微粒在环氧树脂基体内发生团聚,形成 导电通道,降低了载流子通过陷阱势垒所需的能量, 载流子迁移速度加快,因此电阻率降低。 介电常数和介电损耗因子是电子封装材料中非 常重要的参数。由图7可以看出:随着 Al2O3 微粒 含量的增加,复合材料的介电常数增大。在频率为 50 Hz条 件 下,当 Al2O3 微 粒 质 量 分 数 为 10%, 图7 不同质量分数 Al2O3 微粒改性环氧树脂复合材料的 介电常数和介电损耗因子随频率的变化曲线 Fig 7 Dielectricconstant a anddielectriclossfactor b vs frequencycurvesofdifferentmassfractionAl2O3 microparticlemodifiedepoxycomposites 20%,30%,40% 时,复 合 材 料 的 介 电 常 数 分 别 为 7.97,8.38,9.84,10.36。与纯环氧树脂在50 Hz下 的介电常数(4.62)相比[17],Al2O3 微粒的添加使环 氧树脂基体的介电常数增大,这是由于:(1)Al2O3 微粒的介电常数比环氧树脂大[19],在环氧树脂中添 加 Al2O3 微粒后使复合材料的介电常数增大,且这 种作用与 Al2O3 微粒含量呈正比;(2)在环氧树脂 中添加微米颗粒会增大载流子的浓度、提高载流子 迁移速度并引入大量的有机/无机界面,在电场作用 下会导致更多的电荷迁移并在界面处形成局部积 累,从而使界面极化增强[30] ;(3)当 Al2O3 微粒含量 较高时,微粒团聚加剧,环氧树脂与微粒间的相互作 用力减弱,这也有利于极性分子的偶极取向,偶极子 转向极化增强[31]。随着频率的增加,复合材料的介 电常数缓慢下降,这主要与界面极化有关。极化反 应并非是在外加电场出现的一瞬间完成的,而是需 要等待一段时间的,这便是材料的弛豫时间,界面极 化的弛豫时间较长,无法跟随高频电场变化,只能在 较低的频率下起作用[32],因此随着频率的提高,界 面极化会逐渐消失,导致复合材料的介电常数逐渐 12 杨 佳,等:不同含量 Al2O3 微粒改性环氧树脂复合材料的导热和导电特性 降低。低频(小于100 Hz)时复合材料的介质损耗 因子随着 Al2O3 含量的增加而增大,这主要是由于 随着 Al2O3 含量的增加,Al2O3 微粒与环氧树脂基 体之间的界面面积不断增加,界面损耗也随之增加, 从而导致介质损耗因子增大。此外,Al2O3 微粒的 分散状态也直接影响复合材料的介电损耗。随着 Al2O3 微粒含量的增加,微粒在基体中由分散状态 变为团聚状态,复合材料的均匀性变差,因此材料的 介电损耗增大。介电响应的极化机制包括电子极 化、离子极化、偶极子极化和界面极化[33],低频(小 于100Hz)下复合材料的介电响应极化机制主要为 界面极化。随着 Al2O3 微粒含量的增加,复合材料 的介电损耗因子增加,说明界面极化作用增强,证实 了填充 Al2O3 微粒的界面效应。随着频率增加至 100Hz,偶极子跟不上电场的变化,导致复合材料 的介电损耗因子降低。当频率大于100Hz时,不同 含量 Al2O3 微粒改性环氧树脂复合材料的介电损 耗因子基本相同,且随着频率的增大,介电损耗因子 基本呈增大趋势。由于界面极化效应占主导地位, 随着外加电场频率的不断增加,松弛极化无法发挥 作用,从而增大了由界面极化产生的损耗,因此随着 频率的增加,复合材料的介电损耗增大[34]。介电常 数越大,介 电 损 耗 因 子 越 小,材 料 的 绝 缘 性 能 越 好[35]。随着 Al2O3 微粒含量的增加,复合材料的介 电常数增大,且大于纯环氧树脂,高频(大于100Hz) 下的介电损耗因子基本不变,因此复合材料具有优异 的绝缘特性。综上可知,环氧树脂基体中添加 Al2O3 微粒后,复合材料具有优异的绝缘特性、介电性能、导 热性能、耐热性以及尺寸稳定性。

3 结 论

(1)当 Al2O3 微粒质量分数为10%和20%时, Al2O3 微粒在基体中分散良好,随着 Al2O3 微粒含 量的增加,微粒相互接触并出现团聚结块现象;随着 Al2O3 微粒质量分数由10%增加到40%,复合材料 的平均密度由1.51g·cm -3增加到2.16g·cm -3。 (2)随着 Al2O3 微粒质量分数由10%增加到 40%,复合材料在室温下的热导率由0.30 W·m -1· K -1增加到1.11 W·m -1·K -1,大于纯环氧树脂的 0.22 W·m -1·K -1,Al2O3 微粒的添加明显增强了 环氧树脂基体的导热性能;高含量 Al2O3 微粒改性 环氧树脂复合材料较大的热导率与材料内部形成良 好的局部导热通道有关。随着 Al2O3 微粒含量的 增加,复合材料的玻璃化转变温度由115.44 ℃升高 到122.89 ℃,且高于纯环氧树脂的105 ℃,线膨胀 系数由56.86×10 -6 K -1 降至34.86×10 -6 K -1,且 低于纯环氧树脂的79.8×10 -6 K -1,说明复合材料 具有较好的耐热性能以及尺寸稳定性。 (3)随着 Al2O3 微粒含量的增加,复合材料的 电阻率由4.27×10 10 Ω·cm 降至3.01×10 10 Ω·cm, 明显低于纯环氧树脂的3.88×10 12 Ω·cm,50Hz下 的介电常数由7.97增大至10.36,且高于纯环氧树 脂的4.62,高频(大于100Hz)下的介电损耗因子基 本不变,复合材料具有优异的绝缘特性和介电性能。

来源:材料与测试网