王梓璇,薛 蓉,朱聪珍,蔺浩然,王继平

(西安交通大学材料科学与工程学院,金属材料强度国家重点实验室,西安 710049)

摘 要:以在不同等静压压力(40MPa和70MPa)下采用反应熔渗制备的2种组成硅化石墨复合 材料和市购俄罗斯产硅化石墨复合材料为研究对象,研究3种组成硅化石墨复合材料的物相组成和 微观结构,以及水润滑条件下摩擦磨损性能。结果表明:硅化石墨复合材料的物相均由碳相、碳化硅 相和硅相组成,三相呈三维网络嵌入式分布;当碳相含量较低,碳化硅含量较高时,硅化石墨复合材料 的摩擦因数随着载荷的增加而增大,而当碳相含量较高,碳化硅含量较低时,摩擦因数先增大后减小。 不同组成硅化石墨复合材料的磨损量均极低,耐磨性能良好,磨损机理主要为磨粒磨损。

关键词:硅化石墨;水润滑;反应熔渗;碳相;碳化硅;磨损机制 中图分类号:TB321 文献标志码:A 文章编号:1000-3738(2022)10-0021-06

0 引 言

随着社会经济的发展,能源问题和环境污染加 剧,这些使得核电得到了快速发展,同时人们对核电 装置的安全性和运行可靠性提出了更加规范和严格 的要求[1-2]。轴瓦是核电泵结构中主泵止推轴承的关 键部件之一,其材料力学性能对核电泵运转的稳定性 及使用寿命会产生极其重要的影响[3-4]。轴瓦在水介 质工况服役过程中直接与轴接触,承受载荷并长期与 摩擦副材料对磨,因此要求具有小的摩擦因数、良好 的耐磨性、高强度以及良好的化学稳定性等特点。 目前常用的水润滑轴瓦材料有碳石墨、碳化硅 和浸渍石墨等,但都存在强度低、韧性和抗冲击性差 等不足[5-6]。硅化石墨是石墨经硅化处理形成的碳 化硅、碳和硅三相在三维空间呈网络嵌入式均匀分 布的复合材料,结合了碳化硅和石墨的优点,作为水 润滑轴瓦材料前景广阔[8-9]。硅化石墨的制备方法主要 包 括 化 学 气 相 渗 透 法[10-11]、化 学 气 相 反 应 法[12-13]、先驱体浸渍裂解法[14-15]和反应熔渗法[16-17] 等。相比前3种方法,反应熔渗法具有反应温度低、 保温时间短、净尺寸成型、成本低等优点[18-19]。由 于具有优异力学性能的整体性硅化石墨复合材料主 要依赖进口,并且对其水润滑摩擦磨损性能研究较 少,而其组织和水润滑摩擦磨损性能研究对于提高 核电泵的安全性具有重大意义。因此,作者采用反 应熔渗工艺制备了2种不同组成的硅化石墨复合材 料,通过与俄罗斯进口硅化石墨复合材料进行对比, 研究了不同组成硅化石墨复合材料的微观结构以及 在水润滑条件下的摩擦磨损性能。

1 试样制备与试验方法

1.1 试样制备

试验原料包括中间相炭微球(MCMB)(天津市 铁成电 池 材 料 有 限 公 司 提 供,粒 径 20μm,纯 度 99.8%)、石油焦(国药集团化学试剂有限公司提供, 粒径5~20μm,纯度99.5%)、石墨粉(郴州恒翔石 墨有限公司提供,粒径180μm,纯度99.5%)、酚醛 树脂(西安树脂厂提供,工业级)、聚丙烯酸树脂(武 汉远成 共 创 科 技 有 限 公 司 提 供,工 业 级)。 按 照 MCMB、石油焦和石墨粉的质量比为2∶1∶1,酚醛树 脂和聚苯烯酸树脂与总碳源质量比分别为1∶10,3∶10 称取原料,混合获得复合粉体。复合粉体经预压成型 (压力10MPa),等静压成型(压力40,70MPa),在高 温管式炉中进行炭化(炭化温度1000 ℃,保温时间 2h,氮气保护,升温速率1℃·min -1),得到多孔碳坯 体;然后在多孔碳坯体中加入粒径3mm 的硅粉进行 反应熔渗处理(熔渗温度1550 ℃,时间30min),制 得硅化石墨复合材料。将40,70MPa等静压压力下 制备的硅化石墨复合材料分别标记为 P1 试样和 P2 试样;俄 罗 斯 制 备 的 硅 化 石 墨 复 合 材 料 CT-П0.5 (ENERGOPROM 公司提供)标记为P3 试样。

1.2 试验方法

采用 X'PertPRO 型 X射线衍射仪(XRD)测定 试样的物相组成,采用铜靶,Kα 射线,扫描范围为 10°~80°,扫描速率为10 (°)·min -1。使用自动磨 样机对试样进行打磨,然后使用金刚石抛光液在抛 光布上进行抛光,抛 光 好 的 试 样 采 用 VK-9700 型 3D激光共聚焦显微镜观察显微组织。沿试样的边 缘到中心位置选取5个点,采用Image-ProPlus图 像定量分析软件统计试样中各相含量。 按照如图1所示的方法进行水润滑环块摩擦 磨损试验。硅 化 石 墨 复 合 材 料 试 样 为 块 状,尺 寸 为12.32mm×12.32mm×19.05mm,对磨材料为 硬度55~60 HRC 的 W18Cr4V 合金钢圆环,尺寸 为?16 mm×40 mm×10 mm。 在 转 速 250r· min -1,载荷40,60,80N 下进行水润滑摩擦磨损试 验,试验时间均为30min。摩擦因数取摩擦稳定阶 段(摩擦曲线中15~30min)的平均值。采用精度为 0.1mg的FA2004B型电子分析天平测试样在摩擦磨 损试验前后的质量,并计算磨损量。采用 VK-9700 型3D激光共聚焦显微镜和S-2700型扫描电镜观察 磨痕形貌。

2 试验结果与讨论

2.1 物相组成与微观结构

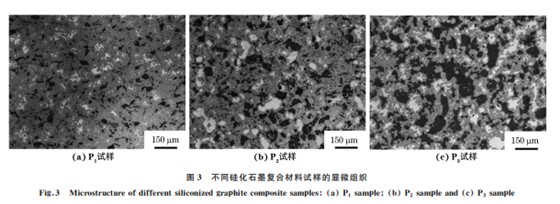

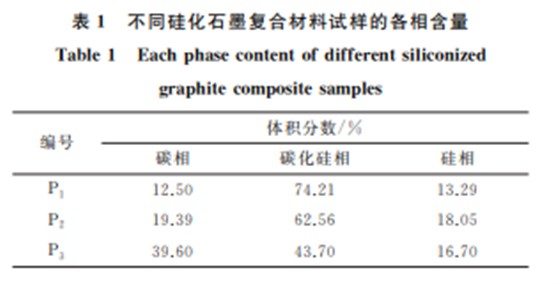

由图2可见,3种试样都由碳化硅相、碳相及硅 相组成。比较 P1 和 P2 试样,可以明显地观察到 P1 试样的碳峰强度较弱,硅峰较强,即等静压压力越 大,碳相含量越多,硅相含量越少。俄罗斯制备的硅 化石墨复合材料(P3 试样)中碳相含量较多。 由图3可见,硅化石墨复合材料由黑色的碳相、 灰 色的碳化硅相和白色的硅相组成,三相在空间呈网络嵌入式分布。硬质相碳化硅作为基体骨架,保 证材料优异的力学性能;石油焦和 MCMB 的粒径 较小,极易与液硅反应生成碳化硅,因此硅化石墨复 合材料中保留下来的碳相基本是未反应完全的石 墨,石墨具有良好的自润滑作用。由表1可知,3种 试样的碳相含量依次增多,碳化硅相含量依次减小, P2 和 P3 试样的硅含量较多。这个结果与图 2 的 XRD谱所得结果相符。

2.2 摩擦磨损性能

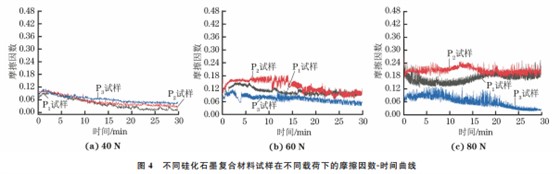

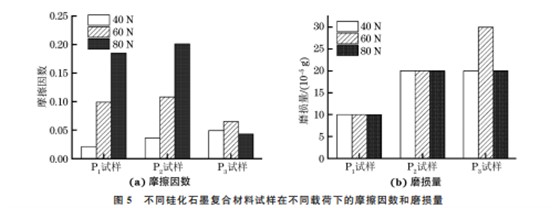

由图4可见,硅化石墨复合材料的摩擦因数随 时间变化的曲线存在2个阶段:初始阶段和稳态阶 段。在初始阶段,合金圆环与试样处于磨合过程,摩 擦因数波动较大且较高,进入稳态阶段后,摩擦因数 逐渐减小并趋于稳定值。在低载荷40N 下,不同硅 化石墨试样均表现出较低的摩擦因数(小于0.1)。随 着载荷的增大,不同试样的摩擦因数出现了波动。当 载荷达到80N 时,P1 和 P2 试样的摩擦因数随时间 延长呈现增大趋势,而P3 试样则先增大后减小。 硅化石墨在水润滑条件下稳态磨损阶段中的摩 擦因数与其碳相含量、碳化硅相含量和外加载荷有 关[20-21]。由图5可见:不同组成硅化石墨复合材料 在不同载荷下的摩擦因数和磨损量均很小;碳相含 量相对较低、碳化硅含量较高的试样(P1 与P2)的摩 擦因数随载荷的增加而增大,高碳相含量、低碳化硅 含量 P3 试样的摩擦因数随载荷的增加先增大后减 小。较高载荷下 P1 和 P2 试样的摩擦因数高于 P3 试样,这是因为 P1 和 P2 试样中碳化硅硬质相含量 较高,表面凸起,粗糙度大,当载荷变大,实际摩擦接 触面积增大,导致摩擦因数增加,而 P3 试样的软质 相碳含量较大,硬质相碳化硅较少,摩擦面较光滑, 表面粗糙度较小,则摩擦因数较小。同时试样中碳 相含量越高,磨损量越大,这是由于软质相碳易损耗 所致。但当试样中碳相含量达到一定值时,在大的 载荷下,剥落的碳在摩擦表面与水会组成一定厚度 的润滑膜,减少与对磨面的直接接触,因而减少了硬 质 相碳化硅微观凸起结构导致的犁沟效应,从而降低了摩擦因数和磨损量。

2.3 磨损形貌

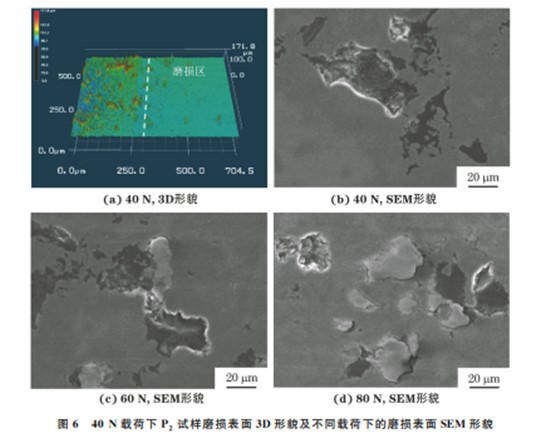

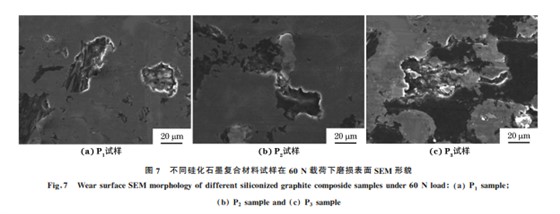

由图6可见,P2 试样的磨损区和非磨损区的表 面形貌有显著差异。虽然在磨损之前试样表面已经 进行了精磨抛光,但从3D形貌上依然可以看到有尖 锐的凸起,而水润滑磨损后的表面较为平整,这是因 为水介质在圆环的带动下清除了磨损产生的碎屑,使 得磨损表面光滑,并且其冷却作用显著降低了磨屑的 黏着力。在40N 载荷下试样表面的碳相剥落较少; 在60N和80N载荷下碳相大量剥落。同时,试样表 面出现了因摩擦应力导致的裂纹,同时随着载荷的增 大,试样表面出现了明显的磨痕。主要原因是随着载 荷增大,圆环与试样表面的硬质相凸起物接触数量增 多,使得实际磨损面积增大;另一方面,由于试样单位 面积上的接触应力增加,使得试样表面因剥落而产生 了磨粒磨损,因而试样的磨损程度加剧。在环块摩擦试验过程中,水润滑条件也是影响 摩擦因数的重要因素之一[22-24]。在水润滑条件下, 硅化石墨复合材料的划痕、裂纹和碳剥落现象大大 减少[25]。由图7可见,P1 试样和 P2 试样在高载荷 作用下出现了大量碳剥落,导致硬质相碳化硅凸起 结构出现,由于碳化硅相为主要基体,在磨损表面上 呈连续分布状态,所以磨痕数量较少。P3 试样的磨 损表面上有大量明显的犁沟,试样的磨损机理主要 为磨粒磨损。这是因为 P3 试样在初始磨损阶段,软 质碳相从 基 体 脱 离,此 阶 段 水 不 能 形 成 边 界 润 滑 膜[26],又因为 P3 试样中的碳化硅量较少,碳化硅颗 粒间彼此的结合强度较弱,当载荷增加到高于碳化 硅颗粒的断裂强度后,硬质颗粒脱落成为磨粒,加剧 了硅化石墨的磨损。随着载荷的进一步增加,磨屑越来越多,而 大 量 的 脱 落 碳 在 磨 损 表 面 形 成 了 较 为稳定的 润 滑 薄 膜。可 知,在 脱 落 碳 相 和 水 润 滑 作用下,硅化 石 墨 复 合 材 料 的 摩 擦 因 数 保 持 在 较 低水平,而硬 质 碳 化 硅 相 的 存 在 使 硅 化 石 墨 复 合 材料具有极 低 的 磨 损 量,硅 化 石 墨 复 合 材 料 具 有 良好的耐磨性能。

3 结 论

(1)不同组成的硅化石墨复合材料均由碳相、 碳化硅相和硅相组成,三相在空间呈网络嵌入分布。 (2)在水润滑摩擦环境下,当碳相含量较低、碳 化硅含量较高时,硅化石墨复合材料的摩擦因数随 着载荷的增加而增大;而对于高碳相含量和低碳化 硅含量的硅化石墨复合材料,摩擦因数随着载荷的 增加先增大后减小。在脱落碳相和水的润滑作用 下,硅化石墨复合材料的摩擦因数均保持在较低水 平;由于硬质碳化硅相的存在,硅化石墨复合材料具 有极低的磨损量,耐磨性能良好。 (3)在水润滑条件下,不同组成硅化石墨复合 材料与 W18Cr4V 合金钢对磨的磨损机理主要为磨 粒磨损。

来源:材料与测试网