张 艳,王振旭,徐 豫,孙驰驰,徐瑞瑞 (江苏科技大学冶金与材料工程学院,张家港 215600)

摘 要:对40Cr13塑料模具钢进行不同温度(960,1020,1080,1140 ℃)淬火处理,研究了淬 火温度对该钢组织与硬度的影响,然后进行200℃的低温回火处理,通过浸泡试验与电化学测试研 究了其耐腐蚀性能。结果表明:不同温度淬火后,试验钢组织均为淬火马氏体、碳化物与少量残余 奥氏体;随着淬火温度的升高,组织变得粗大,碳化物减少,当淬火温度为1140 ℃时,组织中存在 沿奥氏体晶界析出的网状碳化物;随着淬火温度的升高,试验钢的硬度先增加后减小。当淬火温度 由960 ℃升高到1080 ℃,经回火后试验钢在 FeCl3 溶液中的腐蚀速率减小,试验钢表面点蚀孔直 径变小,数量增多,但深度变浅;试验钢在 NaCl溶液中的自腐蚀电位增大,自腐蚀电流密度降低, 腐蚀速率减小,腐蚀倾向降低;最佳淬火温度为1020 ℃,此时淬火马氏体组织较细小,硬度最大, 回火后试验钢的耐腐蚀性能较好。

关键词:淬火温度;40Cr13塑料模具钢;耐腐蚀性能;硬度;显微组织 中图分类号:TG156.3 文献标志码:A 文章编号:1000-3738(2021)01-0080-05

0 引 言

随着我国塑料制品业的快速发展,塑料模具产 业也获得了重大进展[1]。40Cr13钢作为一种典型 的马氏体不锈钢,因具有高强度、高硬度、良好的耐 磨性能及耐腐蚀性能而广泛应用于塑料模具[2]。通 常,塑料制品在熔融状态下会释放出氯化氢、氟化氢 和二氧化硫等腐蚀性气体[3],使得模具型腔发生锈 蚀而失效[4]。钢的化学成分、热处理方式及显微组 80 张 艳,等:淬火温度对40Cr13塑料模具钢耐腐蚀性能的影响 织都会对其耐腐蚀性能产生很大的影响。研究表 明,马氏体不锈钢的热处理工艺会显著影响其组织 中铬碳化物的数量及分布[5-9],而铬是影响钢耐腐蚀 性能的主要元素;大部分的铬因与碳有较好的亲和 力而形成碳化物,游离态的铬是提高钢耐腐蚀性能 的主要影响因素。目前有关40Cr13塑料模具钢的 研究大部分集中在热处理对其组织及力学性能影响 方面,但对其耐腐蚀性能影响方面的研究不多。因 此,作者对40Cr13塑料模具钢进行了不同温度下的 淬火处理,研究了淬火温度对该钢显微组织与硬度 的影响,然后对其进行200℃低温回火处理,研究了 该钢的耐腐蚀性能,以期获得具有最佳组织、硬度、 耐腐蚀性能的40Cr13塑料模具钢。

1 试样制备与试验方法

试验钢为直径10mm 的40Cr13塑料模具钢棒, 热处理态为退火态,化学成分如表1所示。在试验钢 上截取尺寸为?10mm×20mm 的圆柱形试样,在 SGXL1100型热处理炉中进行淬火处理,淬火温度分 别为960,1020,1080,1140℃,保温30min后油冷, 然后进行200℃×120min的回火处理。 表1 40Cr13钢的化学成分 质量分数 Table1 Chemicalcompositionof40Cr13 steel massfraction % C Si Mn P S Cr 0.38 ≤0.60 ≤0.80 ≤0.040 ≤0.030 13.2 对不同温度淬火处理后的试样进行打磨、抛光, 用由10mL盐酸、3mL硝酸和100mL酒精组成的 王水酒精溶液腐蚀后,采用 AxioScope.A1型光学 显微镜观察显微组织,采用 HR-150A 型洛氏硬度 计测硬度,试验载荷为1470N,相同淬火温度下测 3次取平均值。由于模具在腐蚀环境中的最终使用 状态为回火态,因此对淬火与回火后的试验钢进行 耐腐蚀性能试验。在回火后的试样上加工出尺寸为 10mm×10mm×2 mm 的块状试样,用丙酮清洗 并经干燥处理后,采用精度为0.001g的电子天平 称取 质 量。将 试 样 悬 挂 浸 泡 在 质 量 分 数 10% 的 FeCl3 溶液中进行腐蚀,腐蚀时间为168h。取出试 样,放入除膜液(乌洛托品与盐酸的体积比为3∶1) 中,将其表面腐蚀产物膜去除,清洗干燥后称取质 量,计算腐蚀速率,计算公式为 v=(m1 -m2)/(St) (1) 式中:m1 为腐蚀前试样的质量,g;m2 为腐蚀后试 样的质量,g;S 为试样的裸露面积,m 2;t 为试验时 间,h;v 为腐蚀速率,g·m -2·h -1。 采用JSM-6510LA 型扫描电镜(SEM)观察腐 蚀形貌,采用附带的JEOLEX-94400TL11型能谱 仪(EDS)分析腐蚀产物的化学成分。采用 Ulitima IV型 X射线衍射仪(XRD)对腐蚀产物进行物相分 析,采用铬钯,Kα 射线,电压为40kV,电流为40mA, 扫描范围为30°~90°。采用 CHI660D 型电化学工 作站测试动电位极化曲线,采用三电极体系,封装后 的裸露面积为1cm 2 的试样为工作电极,铂电极为 辅助电极,饱和甘汞电极(SCE)为参比电极,电化学 试验介质为质量分数3.5%的 NaCl溶液,电压范围 在-2~0V,扫描速率为10mV·s -1,试验温度为 室温。

2 试验结果与讨论

2.1 显微组织与硬度

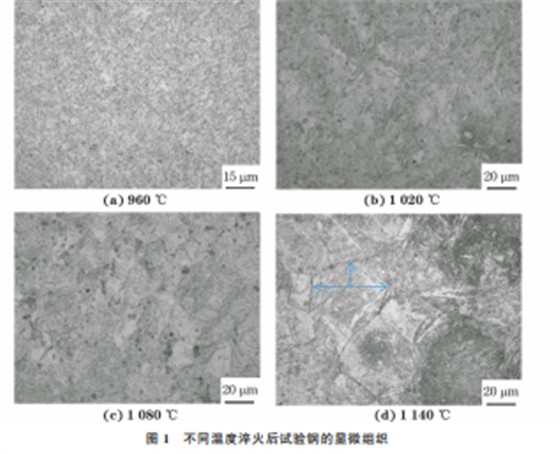

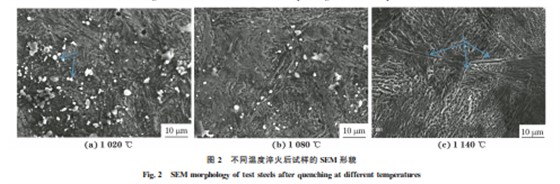

由图1可知,不同温度淬火后,试验钢组织均为 淬火马氏体、碳化物与少量的残余奥氏体[10]。随着 淬火温度的升高,试验钢组织变得粗大,碳化物逐渐 溶入奥氏体中,碳化物数量减少,尺寸明显增加。当 淬火温度为1140 ℃时,碳化物沿奥氏体晶界析出, 形成网状碳化物(如图中箭头所示)。 当淬火温度为960,1020,1080,1140℃时,试 验钢的硬度分别为49.9,56.6,55.6,54.3HRC,可知 随着淬火温度的升高,试验钢的硬度呈现先升高后 降低的趋势。由图2可见:淬火温度为1020 ℃时, 试验钢中粒状碳化物弥散分布在细小马氏体中,此 时硬度最大;在淬火温度1080 ℃下,碳化物开始溶 解,合金元素溶入奥氏体中,奥氏体晶粒长大,冷却 后得到粗大的马氏体,且马氏体上分布的粒状碳化 物数量明显减少,因此硬度降低;当淬火温度达到 1140 ℃时,粒状碳化物完全溶入奥氏体中,冷却后 碳化物沿晶界呈网状析出,晶内碳化物含量减少,因 此试验钢的硬度进一步降低。 综上,1140 ℃淬火后试验钢中生成了网状碳 化物,增加了化学成分的不均匀性,大大消弱了基体 晶粒之 间 的 联 系,导 致 钢 的 脆 性 增 加,因 此 选 取 960,1020,1080 ℃淬火与200 ℃回火后试验钢进 行耐腐蚀性能分析。 2.2 耐腐蚀性能

2.2.1 腐蚀速率

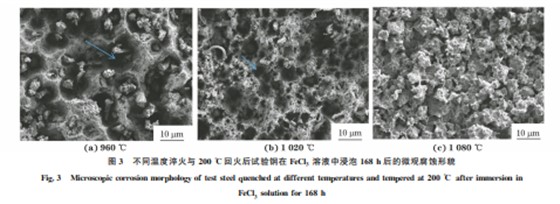

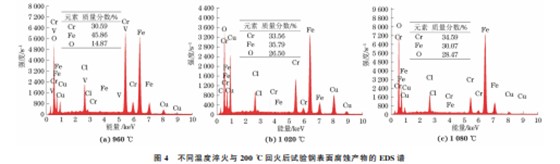

当 淬 火 温 度 分 别 为960,1020,1080℃ 时 ,淬 火+回火后试验钢在FeCl3 溶液中浸泡时的腐蚀速 81 张 艳,等:淬火温度对40Cr13塑料模具钢耐腐蚀性能的影响 图1 不同温度淬火后试验钢的显微组织 Fig.1 Microstructuresofteststeelsafterquenchingatdifferenttemperatures 图2 不同温度淬火后试样的SEM 形貌 Fig.2 SEM morphologyofteststeelsafterquenchingatdifferenttemperatures 图3 不同温度淬火与200℃回火后试验钢在FeCl3 溶液中浸泡168h后的微观腐蚀形貌 Fig.3 Microscopiccorrosionmorphologyofteststeelquenchedatdifferenttemperaturesandtemperedat200℃afterimmersionin FeCl3solutionfor168h 率分别为37.09,30.41,30.08g·m -2·h -1。随着淬火 温度的升高,铬碳化物逐渐溶于基体中,使得基体中 的铬含量增加,因此试验钢的耐腐蚀性能变好。 2.2.2 腐蚀形貌 由图3可知:在 FeCl3 溶液中浸泡168h后,试 验钢表面发生全面腐蚀,点蚀孔较多且分布比较密 集,呈蜂窝状,点蚀孔大小不一,深度较深;随着淬火 温度的升高,点蚀孔直径变小,数量增多,深度变浅。 淬火温度为1080 ℃时,点蚀孔弥散分布,点蚀孔直 径最小,深度最浅。 82 张 艳,等:淬火温度对40Cr13塑料模具钢耐腐蚀性能的影响 2.2.3 腐蚀产物的化学成分与物相组成 由图4可以看出,不同温度淬火与回火后试验 钢表面腐蚀产物主要含有铬、氧、铁等元素。随着淬 火温度的升高,铬、氧元素的含量增加,铁元素含量 降低。铬元素含量越高,试验钢表面生成的钝化膜 越致密,试验钢的耐腐蚀性能越好[11]。 图4 不同温度淬火与200 ℃回火后试验钢表面腐蚀产物的 EDS谱 Fig.4 EDSspectraofcorrosionproductsonthesurfaceofteststeelafterquenchingatdifferenttemperaturesandtemperingat200 ℃ 由图5可以看出,不同温度淬火与回火后试验 钢经 FeCl3 溶液腐蚀后其表层主要由 Cr2O3、Fe3O4 等相组成。当淬火温度为960 ℃时,基体中溶入的 铬含量较少,此时氢离子放电导致阴极反应速率较 大,钢表面 Cr2O3 钝化膜的溶解速率高于其生成速 率,因此腐蚀速率较大;随着淬火温度的升高,铬元 素不断溶入到马氏体基体中,生成的 Cr2O3 含量变 多,钝化膜变厚,钢的腐蚀受到抑制。 图5 不同温度淬火与200℃回火后试验钢表面腐蚀产物的 XRD谱 Fig.5 XRDpatternsofcorrosionproductsonsurfaceofteststeel afterquenchingatdifferenttemperaturesandtemperingat200 ℃ 2.2.4 极化曲线

由图6可以看出:不同温度淬火与回火后试验 钢的极化曲线在阳极区都有一个平台,该区域为钝 化区,钝化区内的电流密度几乎不变,但当电压增加 到一定值后,电流密度开始急速增大,说明此时钝化 膜遭到破坏。由表2可以看出:随着淬火温度的升 高 ,试验钢的自腐蚀电位增大,腐蚀倾向降低,自腐 蚀电流密度降低,腐蚀速率减小,与浸泡试验结果 一致。 综上可知:淬火温度为1080 ℃时,试验钢的耐 图6 不同温度淬火与200 ℃回火后试验钢在 NaCl溶液中的 极化曲线 Fig.6 PolarizationcurvesofteststeelinNaClsolutionafter quenchingatdifferenttemperaturesandtemperingat200 ℃ 表2 拟合不同温度淬火与回火后试验钢极化曲线得到的 电化学参数 Table2 Electrochemical parameters obtained by fitting polarizationcurvesofteststeelafterquenchingat differenttemperaturesandtemperingat200 ℃ 淬火温度/℃ 自腐蚀电位/V 自腐蚀电流密度/(A·cm -2) 960 -1.276 3.760×10 -7 1020 -1.249 3.409×10 -7 1080 -1.198 1.474×10 -7 腐蚀性能最好,但是淬火态马氏体组织较粗大,硬度 略低于淬火温度为1020℃时的;1020℃淬火后试 验钢的组织较细小,硬度较高,经回火后其腐蚀速率 略高于淬火温度1080 ℃下的。因此,40Cr13塑料 模具钢的最佳淬火温度为1020 ℃。

3 结 论

(1)960,1020,1080,1140 ℃淬火后,试验钢 83 张 艳,等:淬火温度对40Cr13塑料模具钢耐腐蚀性能的影响 组织均为淬火马氏体、碳化物与少量的残余奥氏体; 随着淬火温度的升高,组织变得粗大,碳化物数量减 少,当淬火温度为1140 ℃时,碳化物沿奥氏体晶界 析出,形成网状碳化物;随着淬火温度的升高,试验 钢的硬度呈现先升高后降低的趋势。 (2)当淬火温度由960 ℃升高到1080 ℃时, 经回火后试验钢在 FeCl3 溶液中的腐蚀速率减小, 试验钢表面点蚀孔直径变小,数量增多,但深度变 浅,试验钢在 NaCl溶液中的自腐蚀电位增大,自腐 蚀电流密度降低,腐蚀速率减小,腐蚀倾向降低。 (3)40Cr13 塑 料 模 具 钢 的 最 佳 淬 火 温 度 为 1020 ℃,此时 淬 火 态 马 氏 体 组 织 较 细 小,硬 度 最 大,腐蚀速率较低,耐腐蚀性能较好。

来源:材料与测试网