王宇宁1,卢克非1,韩 露1,刘哲军1,王儒文2

(1.航天材料及工艺研究所,北京 100076;

2.北京宇航系统工程研究所 深低温技术研究北京市重点实验室,北京 100076)

摘 要:参考 GB/T21143-2014多试样法设计试验,采用钝化线法和钝化区宽 度 法 测 定 了0Cr18Ni9不锈钢板的启裂韧度Ji,并利用声发射技术对试验过程进行了监测.结果表明:与钝化线法相比,利用钝化区宽度法测定的0Cr18Ni9不锈钢板材启裂韧度Ji 更接近真实值.根据声发射测试结果分析了不锈钢板的断裂过程,并结合钝化区宽度法确定其启裂韧度Ji=351.77kJ??m-2.

关键词:启裂韧度;钝化区;钝化线;声发射

中图分类号:TG115.5+7 文献标志码:A 文章编号:1001G4012(2018)07G0473G060Cr18Ni9不锈钢具有良好的耐蚀和耐低温性能,广泛应用在运载火箭管路结构部件中,其典型失效模式是疲劳断裂.近年来国内对0Cr18Ni9不锈钢的断裂行为进行了许多研究[1G4].大多数金属材料的韧性断裂过程分为4个部分:①裂纹尖端因塑性变形而发生钝化;②钝化区饱和,裂纹启裂;③裂纹稳态扩展;④裂纹非稳态扩展.其断裂阻力G裂纹扩展量(JGΔa)曲线示意图如图1[5]所示.其中,钝化过程和裂纹稳态扩展占主导地位,裂纹启裂只在极短的时间内发生.因此,人们通常以启裂韧度Ji作为衡量材料裂纹启裂阻力的参数.

如何准确地测定Ji 十分关键.对于延性金属材料启裂韧度Ji 的测定,有两种测试方法.一种是以钝化线与阻力曲线的交点作为启裂韧度的工程估计值.钝化线方程式可根据标准中给出的经验公式计算,也 可 由 钝 化 区 范 围 内 的 数 据 点 拟 合 得 到,GB/T21143-2014«金属材料准静态断裂韧度的统一试验方法»,ISO12315:2002MetallicMaterialsUnifiedMethodofTestfortheDeterminationofQuasistAticFractureToughness,ASTM E1820-11Standard Test Method for Measurementof

FractureToughness中均介绍了相关方法.另一种是根据试样的钝化区宽度测定启裂韧度Ji.由于金属材料韧性断裂过程由几个不同过程组成,其断口也会呈现出不同的微观形貌,其中钝化过程会在裂纹尖端形成钝化区形貌.在扫描电镜(SEM)下测量断口钝化区宽度(ΔaSZW ),结合JGΔa 曲线也可测量Ji.钝化区宽度法的测试结果更接近实测值.国内外已有学者利用钝化区宽度法进行了相关研究[6G7].材料在外载荷作用下发生塑性变形或断裂时,会以弹性波的形式释放出具有一定特征的声发射信号.利用声发射装置捕捉这些信号,可以确定试验过程中的启裂点位置,并对材料的断裂韧性进行研究[8].

笔者参 考 GB/T21143-2014 多 试 样 法 设 计0Cr18Ni9不锈钢板断裂试验,测试并绘制了该不锈钢板的JGΔa 曲线,分别采用钝化线法和钝化区宽度法计算启裂韧度Ji,并结合声发射测试结果,确定0Cr18Ni9不锈钢板材的启裂韧度Ji.

1 试验材料与试验方法

1.1 试验材料

试验材料选用厚度为15mm 的0Cr18Ni9不锈钢板,Ji 的测试按照GB/T21143-2014中的多试样法进行设计,采用无侧槽的直通型紧凑拉伸试样(CT试样),缺口方向垂直板材纵向.试样加工完成后,在ZwickHFP5100高频疲劳试验机上预制疲劳裂纹.

1.2 试验方法

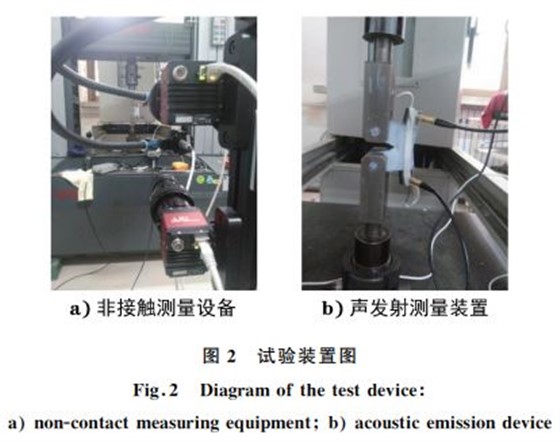

疲劳裂纹预制完成后,在CMT5105电子万能试验机上进行拉伸试验,使用非接触测量设备(DIC)记录施力点(试样销孔)位移q,同时采用声发射装置对试验过程进行监测,试验装置如图2所示.进行拉伸试验时,首先对1号试样拉伸至载荷开始下降,记录全程载荷G施力点位移(FGq)曲线,并根据测量结果设定不同载荷Fi,将其他试样分别加载至不同的Fi,记录相应的施力点位移qi 并绘制FGq曲线.拉伸试验结束后,对试样进行高温氧化着色,并进行二次疲劳,之后采用九点法,在显微镜下测量每个试样的裂纹扩展量Δa,并计算相应的J积分值,绘制JGΔa 曲线.对各试样断口的宏、微观形貌进行观察分析,并结合测试数据确定启裂韧度Ji。

2 试验结果与讨论

2.1 多试样法试验设计

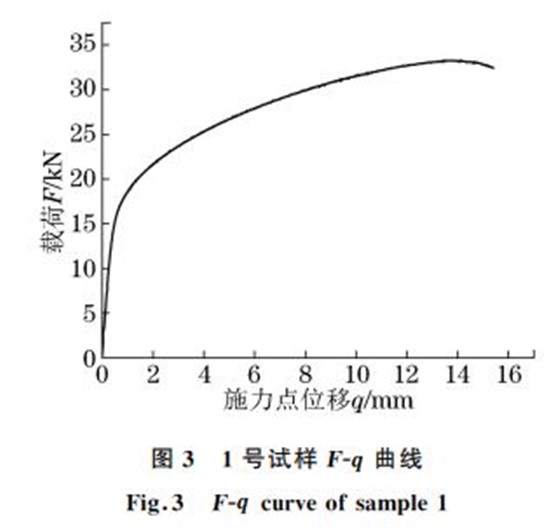

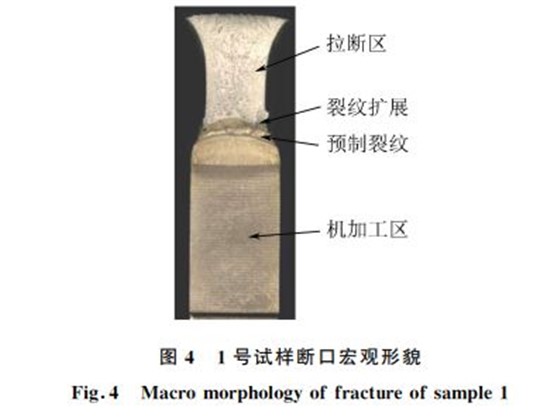

首先对1号试样进行拉伸加载,其 FGq 曲线如图3所示,可见其最大拉伸载荷为33.133kN.随着拉伸过程的推进,裂纹明显扩展,试样两侧出现明显的凹陷塑性变形,其断口宏观形貌如图4所示.

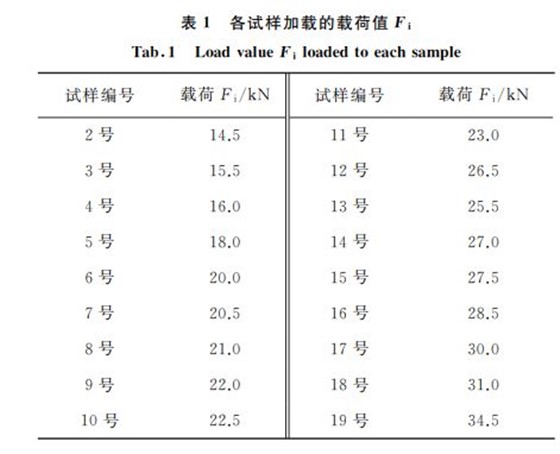

根据1号试样测试结果,确定了后续试验不同的载荷水平Fi,并进行了一系列试验.各试样对应的载荷水平如表1所示.

2.2 试样断口宏、微观形貌分析

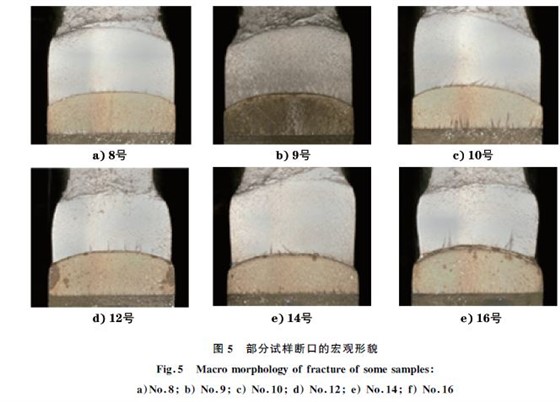

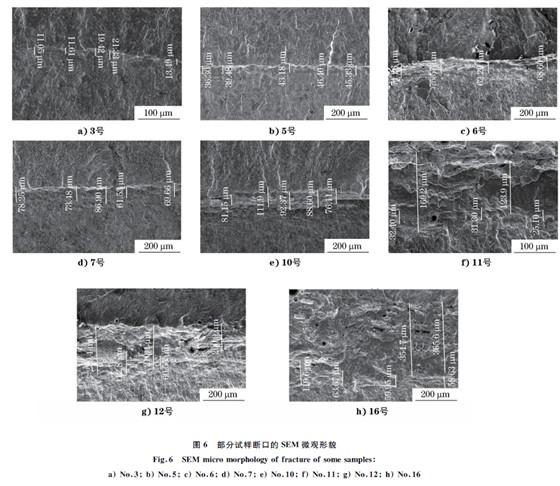

部分试样的断口宏观形貌如图5所示,可见8,9,10号试样裂纹扩展量较小,裂纹尖端比较平整,没有明显的塑性变形.12,14,16号试样裂纹扩展量明显增大,裂纹尖端塑性变形逐渐明显,随着载荷水平的提高,裂纹尖端略有隆起,试样两侧明显向内部凹陷.金属材料韧性断裂中几个不同的过程会在试样断口表面产生不同的微观形貌,其中预制裂纹区和二次裂纹区呈纵纹,稳态扩展区呈韧窝形貌,而钝化区表现为横纹.图 6 所示为部分试样断口的SEM 微观形貌.可见3,5号试样断口形貌由上下两段纵纹区和中间的横纹区组成,断口上没有出现韧窝形貌,且随着载荷水平的提高,横纹区宽度逐渐增大。这说明在相应的载荷下,3,5号试样处于韧性断裂过程中的钝化阶段,且随着载荷水平的提高,钝化区不断向前延伸.6,7号试样断口形貌与3,5号试样基本一致,但在横纹区范围内出现了极少量的小韧窝形貌,说明裂纹尖端的局部位置钝化过程达到饱和并启裂、扩展.由10,11号试样断口形貌。

可见,钝化区宽度逐渐停止增长,甚至有所缩短,这是断口附近发生塑性变形,裂纹尖端隆起,在测量时钝化区被隆起的变形部分遮挡而造成的;同时,钝化区附近出现了尺寸较大的韧窝形貌,说明钝化过程已经达到饱和,开始进入稳态扩展.12,16号试样呈现出相同的状况,且韧窝形貌更为明显,这说明载荷达到一定水平后(该试验材料约为22.5kN),钝化过程达到饱和,裂纹启裂,并进入稳态扩展区.根据试样断口 SEM 微观形貌观察的结果,确定材料钝化过程饱和时钝化区宽度 ΔaSZW 约为0.113mm。

2.3 声发射测试结果分析

裂纹尖端应力集中的释放是促使裂纹扩展和产生声发射的主要因素.裂纹扩展就是不断重复裂纹尖端的应力集中、释放→裂纹扩展→裂纹尖端应力的再集中再释放→裂纹再扩展的过程,直至最终断裂.裂纹的扩展并不是连续进行的,它会在裂纹尖端应力释放后的一段时间内积蓄足够的能量完成下一次扩展.裂纹尖端的应力集中G释放的过程能够产生可以被声发射装置测量到的声发射波,因此通过声发射测试技术可以检测材料裂纹扩展的全部过程.

试验中,采 用 声 发 射 测 试 装 置 对 试 验 过 程 进行监控,选取 其 中 特 征 比 较 明 显 的 几 个 试 样 进 行分析,其典 型 测 试 结 果 如 图 7 所 示.可 见 声 发 射计数曲线随 拉 伸 载 荷 的 增 加 而 不 断 增 加,但 变 化趋势非单调 线 性 增 加,而 是 呈 现 为 波 浪 起 伏 状 的变化趋势,且 起 伏 的 间 隔 随 载 荷 的 增 加 有 逐 渐 变短的趋势.声发射计数曲线的变化趋势与裂纹扩展呈现出的应力断续释放规律相符.当载荷达到20kN 附近时,声发射计数达到了第一个明显的峰值,说明试样 中 的 微 裂 纹 已 经 汇 聚 形 成 了 宏 观 主裂纹,该裂纹 在 20kN 载 荷 时 发 生 了 第 一 次 明 显扩展.随后声发射计数曲线快速下降,并在20~21kN 达到最小值.随后在23kN 附近声发射计数又出现了 第 二 个 明 显 峰 值,此 峰 的 声 发 射 计 数较20kN 处的更高,且经历的载荷范围更小,这说明试样中的主裂纹进入了宏观裂纹扩展阶段.此后声发射计 数 峰 值 越 来 越 低,且 波 动 间 距 越 来 越小,直至试验停止.

根据声发射测试结果分析,0Cr18Ni9不锈钢板材的裂纹扩展过程如下:试样裂纹前缘中的部分微裂纹首先经历钝化→启裂→扩展过程,随着载荷的增加,经历该过程的微裂纹越来越多,同时已经发生的微裂纹扩展继续发展,直至连成一片形成主裂纹,进入宏观裂纹扩展阶段,裂纹稳态扩展过程在整个裂纹前缘发展.

2.4 启裂韧度Ji 的确定

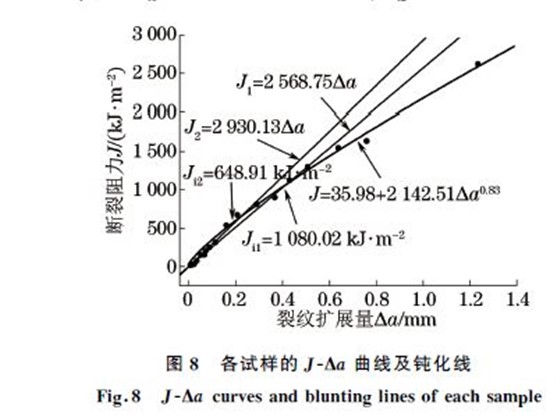

2.4.1 钝化线法测定启裂韧度Ji根据试验结果,按照 GB/T21143-2014中的公式(36)计算了各试样的J 积分值,并测量了各个试样的裂纹扩展量,如图8中各数据点所示.根据断口的宏、微观形貌判断,2~9号试样处于钝化阶段,10~19号试样进入裂纹稳态扩展阶段.因此,根据标准要求,按指数方程形式对10~19号试样数

据拟合,得到阻力曲线方程如下所示

J=35.98+2142.51Δa0.83 (1)GB/T21143-2014中公式(40)给出了一种计算钝化线的经验公式,根据此式计算得到了钝化线方程如下所示

J1 =3.75RmΔa=2568.75Δa (2)式中:Rm 表示抗拉强度,Rm =685MPa.

由于2~9号试样处于钝化阶段,尚未进入稳态扩展,因此对其拟合了一条实测钝化线,钝化线方程

如下所示

J2 =2930.13Δa (3)

由图8可见,实测钝化线与标准给出的经验钝化线比较接近.根据定义,钝化线与阻力曲线交点的J

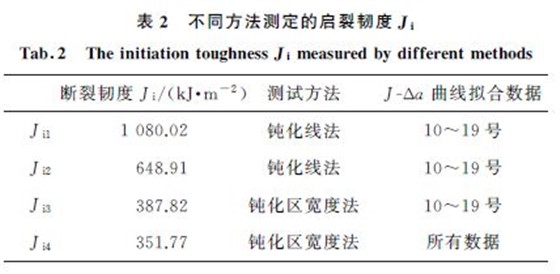

积分值即为Ji.由此,根据两条钝化线分别得到了两个Ji 值:Ji1=1080.02kJ??m-2;Ji2=648.91kJ??m-2.

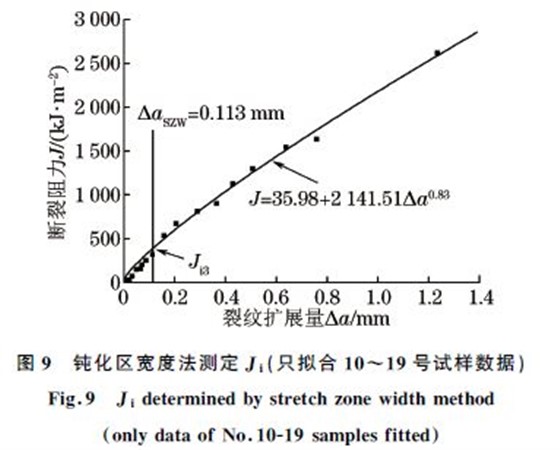

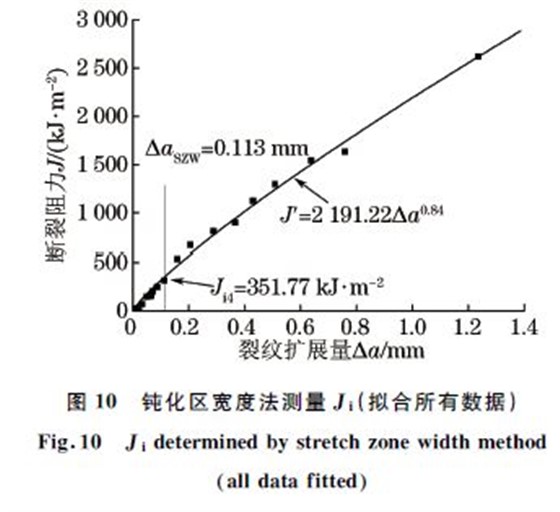

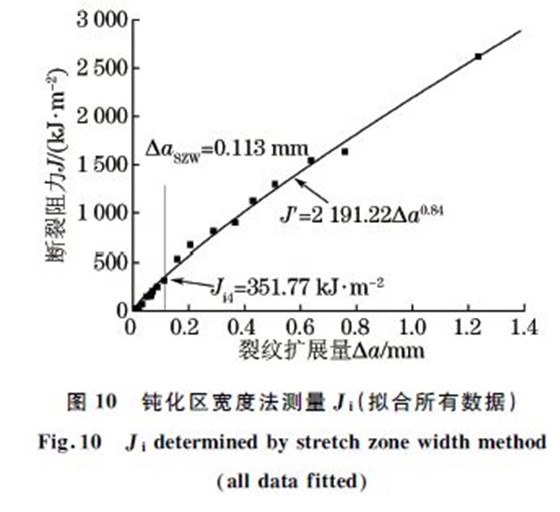

2.4.2 钝化区宽度法测定启裂韧度Ji在JGΔa 曲线上平行于J 轴作一条通过临界伸张区宽度的直线,如图9所示.直线与JGΔa 曲线交点即为启裂点Ji 值.本试验中,用伸张区宽度法测得Ji3=387.82kJ??m-2.有研究认为[9],从微观角度思考,

得到阻力曲线方程如下所示

J′=2191.22Δa0.84 (4)

同样,用钝化区宽度法测得Ji4=351.77kJ??m-2.

2.4.3 0Cr18Ni9不锈钢板启裂韧度Ji 的确定利用钝化线法和钝化区宽度法测定的0Cr18Ni9不锈钢板启裂韧度Ji 如表2所示.对于试验使用的0Cr18Ni9不锈钢板,和钝化区宽度法相比钝化线法得到的Ji 明显偏大,不适用于测定材料的启裂韧度Ji.由于试样断口微观形貌展现出的规律与金属材料断裂的经典理论相符,钝化区宽度法得到的Ji 更接近真实值.根据扫描电镜和声发射监测结果,在裂纹扩展过程中,裂纹尖端的部分微裂纹首先经历钝化→ 启裂→ 扩展过程,随着载荷的增加,经历该过程的微裂纹越来越多,同时已经发生的微裂纹扩展继续发展,直至连成一片形成主裂纹,进入宏观裂纹扩展阶段.因此,在利用钝化区宽度法测量Ji 时,应将测得的所有数据值拟合为JGΔa 曲线进行计算,即Ji4更接近实际值.

3 结论

(1)0Cr18Ni9不锈钢板的裂纹扩展过程为:试样裂纹前缘中的部分微裂纹首先经历钝化→启裂→扩展过程,随着载荷的增加,微观裂纹扩展逐步增多、累积,直至连成一片形成主裂纹,进入宏观裂纹扩展阶段,裂纹稳态扩展过程在整个裂纹前缘发展.

(2)与钝化线法相比,利用钝化区宽度法得到的0Cr18Ni9不锈钢板的启裂韧度Ji 更接近真实值.拟合JGΔa 曲线时,应将所有载荷下的数据点都拟合在内.0Cr18Ni9不锈钢板的启裂韧度Ji 为351.77kJ??m-2.

(文章来源:材料与测试网-理化检验-物理分册)