黄友庭1,2,李晓伟1,2,查元飞1,2,周晓龙1,2,黄 歆3,花能斌1,2,陈文哲1,2,彭栋梁4

(1.福建工程学院材料科学与工程学院,福州350108;2.福建省先进材料加工与应用重点实验室,福州350108; 3.福州工商学院艺术与设计学院,福州 350715;4.固体表面物理化学国家重点实验室,福建省材料基因组 重点实验室,能源材料化学协同创新中心,厦门大学材料学院,厦门 361005)

摘 要:以铜粉、TiCN 粉以及由化学镀法制备的铜包覆钨复合粉末为原料,采用放电等离子烧 结技术制备 TiCN/W-Cu复合材料,研究了复合材料的组织、硬度和高温摩擦磨损性能。结果表 明:复合材料组 织 致 密,细 小 的 TiCN 颗 粒 弥 散 分 布 在 钨 和 铜 相 界 处;复 合 材 料 的 相 对 密 度 为 97.9%,硬度为282.7HV,分别比 W-Cu合金提高了0.6%和22.2%,常温与高温下的磨损率均低 于 W-Cu合金,25 ℃下复合材料的磨损机理以磨粒磨损为主,随着温度的升高,转变为疲劳磨损、 黏着磨损与氧化磨损。 关键词:放电等离子烧结;TiCN/W-Cu复合材料;高温耐磨性能 中图分类号:TB333 文献标志码:A 文章编号:1000-3738(2022)06-0011-10

0 引 言

在钢铁生 产 过 程 中,导 卫 装 置 是 轧 钢 生 产 线 上的重要组 成 部 分,而 导 卫 板 是 导 卫 装 置 中 的 重 要零部件,其 质 量 与 寿 命 对 钢 铁 产 品 的 生 产 效 率 11 黄友庭,等:放电等离子烧结 TiCN/W-Cu复合材料的高温摩擦磨损性能 与质量具有极其重要的影响。耐热钢、白口铸铁、 灰口铸 铁 和 球 墨 铸 铁 是 传 统 的 制 造 导 卫 板 的 材 料,但因工作条件恶劣,由这些材料制造的导卫板 使用寿命短,通常只有几个小时,这严重影响着生 产效率和经济效益[1-4]。据统计,型钢轧制过程中 一半以上的 生 产 事 故 都 是 由 导 卫 板 的 断 裂、磨 损 失效引起的[5]。因此,迫切需要找到一种硬度高、 塑性好、高温 耐 磨 性 良 好 的 导 卫 板 用 新 材 料 来 满 足使用要求。 钨铜(W-Cu)合金具有高强度、高塑性、高导电 导热性等 特 点,主 要 应 用 于 电 子 和 军 事 行 业[6-10]。 作为一种两组元的“假合金”,钨铜合金中的钨相可 以为合金提供良好的高温强度,而铜相良好的塑性 和导热性能可使合金在承受冷热快速变化的极端条 件下不开裂,并改善合金的机加工性能[5] ;但钨铜合 金的耐磨性较差[11],若能提升钨铜合金的高温耐磨 性能,便有望使该合金在导卫板中得到极好的应用。 目前,主要通过添加合金元素、纤维和硬质相颗粒等 来提高钨铜合金的性能[12-21]。殷婷等[20]采用放电 等离子烧结技术制备了掺杂少量 TiC 的 W-Cu复 合材料,发现复合材料的相对密度达到98.7%,硬度 达到113HV。ZHANG 等[22]以超细/纳米 W-Cu粉 末、TiC 粉 末 为 原 料 制 备 出 不 同 TiC 含 量 的 W-70Cu-nTiC复合材料,发现当掺杂 TiC的质量分 数为0.3%时,复合材料的性能最优,其相对密度达 到98.63%,抗拉强度达到843MPa。高思远等[9]采 用高 能 球 磨 法 和 放 电 等 离 子 烧 结 技 术 制 备 了 Cu-15Cr-15W 复 合 材 料,其 维 氏 硬 度 达 到 了 152HV,抗 拉 强 度 和 断 后 伸 长 率 分 别 达 到 了 365MPa和11.5%。LUO 等[15]采用简化的化学镀 方法制备了 W-Cu复合粉末,并加入 La2O3 作为第 二相对其进行改性,发现复合材料的相对密度达到 92%,抗 弯 强 度 达 到 940 MPa,比 国 家 标 准 高 18.99%。研 究[23-27] 表 明,TiN、ZrO2、HfC、ZrO2、 La2O3 等颗粒可以弥散分布在钨基体内,钉扎位错, 限制钨基体在高温下的变形,同时起到阻止裂纹扩 展的作用,可明显提高合金的高温强度。钨铜合金 经 WC界面层改性后,钨与铜之间的结合质量得到 明显改善,硬度得到明显提高[21]。TiC作为增强相 掺杂在钨铜合金中则可以通过钉扎作用阻止钨晶粒 在高 温 烧 结 时 长 大,改 善 合 金 的 力 学 性 能[28]。 W-Cu合金基复合材料的高温耐磨性能与硬度、强 度密切相关,若能提高材料的硬度、强度,便有望改 善复合材料的高温耐磨性能。TiCN 具有高熔点、 高耐磨性、耐氧化和耐腐蚀等优良特性,硬度比 TiC 和 TiN 二者都高,可有望作为添加相来提高钨铜合 金基体的强度和硬度,从而提高复合材料的高温耐 磨性能。 钨和铜的密度和熔点差异巨大,即使在液体条 件下也完全不混溶[29],且钨、铜两相单体在高温烧 结过程中不会形成中间化合物,因此传统的熔炼方 法很难实现钨和铜的均匀分布。近年来,化学镀铜 方法已广泛用于粉末材料的表面改性[30-31]。应用 化学镀方法可以在钨颗粒表面均匀地镀覆铜层,铜 包覆钨复合粉末的比表面积大、金属间浸润性良好, 可有效改善 W-Cu合金基复合材料的组织和性能; 结合放电等离子烧结工艺升温快、烧结温度低、生产 效率高,且烧结试样组织细小均匀的特点,可对铜包 覆钨复合粉末进行放电等离子烧结,以制备性能优 异的 W-Cu合金基复合材料。为了满足导卫板在高 温耐磨性方面的需求,开发出新的导卫板用材料,作 者以铜粉、TiCN 粉以及采用化学镀方法制备的铜 包覆钨复合粉末为原料,采用放电等离子烧结工艺 制备 TiCN/W-Cu复合材料,系统研究了复合材料 的显微组织、硬度及在不同温度(25~800 ℃)下的 摩擦磨损 性 能 和 磨 损 机 理,并 与 钨 铜 合 金 进 行 了 对比。

采用 NovaNanoSEM 450型场发射扫描电子 显微镜(SEM)对钨粉、铜包覆钨复合粉末、W-Cu合 金和复合材料的微观形貌进行观察,并用 SEM 附 带的能谱仪(EDS)对粉末和复合材料的微区成分进 行分析,对 W-Cu合金和复合材料进行元素面扫描。 采用化学溶解法测量铜包覆钨复合粉末中铜层的含 量,取适量铜包覆钨复合粉末置于玻璃瓶中,用硝酸 将粉体中的铜腐蚀溶解后进行清洗,计算出铜包覆 钨复合粉末中铜层的质量分数。采用 D8advance 型 X射线衍射分析仪(XRD)对 W-Cu合金和复合 材料的物相组成进行分析,采用铜靶,工作电压为 40kV,工 作 电 流 为 40 mA,扫 描 速 率 为 4 (°)· min -1,扫描范围2θ为20°~100°。通过阿基米德排 水法计算 W-Cu合金和复合材料的相对密度。采用 THVP-10型显微维氏硬度计测 W-Cu合金和复合 材料的维氏硬度,载荷为10N,保载时间为15s,测 5个点取平均值。 在 W-Cu 合 金 和 复 合 材 料 上 截 取 尺 寸 为 ?30mm×4mm 的摩擦磨损试样,经打磨、抛光后 用无水乙醇超声清洗10 min,用吹风机烘干;采用 GHT-1000E型高温真空摩擦磨损试验机进行摩擦 磨损试 验,接 触 方 式 为 球-盘 旋 转 式,试 验 时 间 为 30min,摩擦半径为4mm,转速为650r·min -1,对 磨材料为直径4 mm 的 Si4N3 陶瓷球,试验环境为 真空,真空度为 -3Pa,试验温度为 25,400,600, 800 ℃;摩擦磨损过程中的平均摩擦因数取磨损过 程进行10min后的摩擦因数平均值,采用 MT-500 型探针式材料表面磨痕测量仪测磨损量,磨损率I 的计算公式为 I= ΔV Fπdnt (1) 式中:ΔV 为磨损量,mm 3;F 为接触载荷,N;d 为 磨痕的直径,mm;n 为转速,r·min -1;t 为 试 验 时 间,min。 磨损试验结束后,采用 NovaNanoSEM450型 场发射扫描电子显微镜观察磨损形貌,并用其附带 的 EDS对磨损表面的微区成分进行分析;采用 D8 advance型 X射线衍射分析仪对磨损表面的物相组 成进行分析,采用铜靶,工作电压为40kV,工作电 流为40mA,扫描速率为4(°)·min -1,扫描范围2θ 为20°~100°。

2 试验结果与讨论

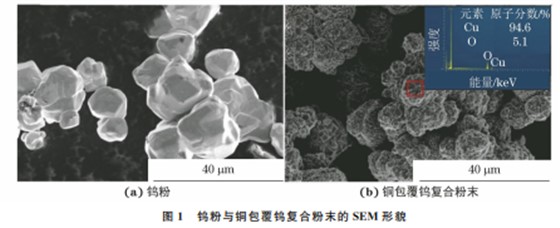

2.1 粉末的微观形貌与微区成分

由图1可以看出:钨粉颗粒表面干净、平滑,无 附着物,呈带有棱角的多面体状;铜包覆钨复合粉末 中的钨颗粒表面铜原子分数为94.6%,说明钨颗粒 完全被铜包裹住,颗粒形状已由多面体状变为近似 13 黄友庭,等:放电等离子烧结 TiCN/W-Cu复合材料的高温摩擦磨损性能 球状,且粉末中无片状铜或细小的铜颗粒产生。采 用化学溶解法测得铜包覆钨复合粉末中铜层的质量 分数为15.14%,与初始设计值15%相比误差很小, 该误差出现的原因可能是化学溶解后的清洗环节中 钨粉发生轻微损耗。可知,铜包覆钨复合粉末中铜 的镀覆效果较好。

2.2 复合材料的微观形貌、相对密度与硬度

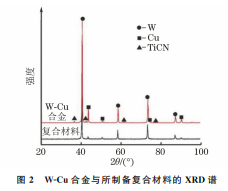

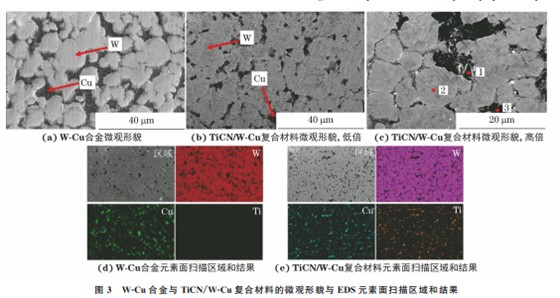

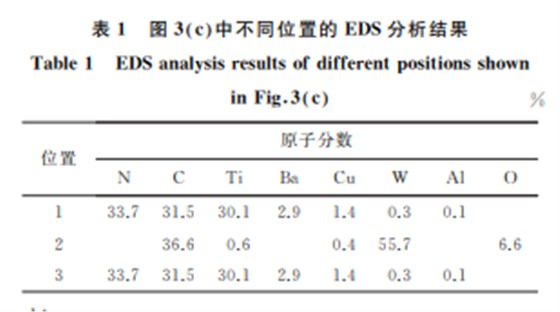

由图2可以看出:所制备复合材料中主要存在 钨、铜和 TiCN 相,说明成功制备了 TiCN/W-Cu复 合材料;W-Cu 合金中只有钨 和 铜 两 相。对 W-Cu 合金和 TiCN/W-Cu复合材料进行微观形貌观察和 微区成分分析,结果如图3和表1所示。由图3和 表1可以看出:TiCN/W-Cu复合材料中的的 黑色 颗粒相(位置1和位置3)为 TiCN,灰色相(位置2)为 钨,深灰色相为铜;相比于 W-Cu合金,TiCN/W-Cu 复合材料基体钨颗粒排列更加致密且尺寸均匀,铜 相更分散且区域较小,细小的 TiCN 颗粒弥散分布 在钨和铜相界,可阻止位错运动,抑制晶粒长大,使 得烧结时钨颗粒难以聚集,并可引导铜相分散,获得 致密而均匀的组织,此时 TiCN 颗粒起到很好的增 强效果。 试验测得,W-Cu 合 金 和 TiCN/W-Cu 复 合 材 料的相对密度分别为97.3%和97.9%,显微硬度分 别为 231.4,282.7 HV,可 知 与 W-Cu 合 金 相 比, TiCN/W-Cu复合材料的相对密度提高了0.6%,硬度 提高了22.2%,这与 TiCN/W-Cu复合材料中分布在 铜与钨相界的细小 TiCN 颗粒所起到的弥散强化作 用有关。

3 复合材料的高温摩擦磨损性能

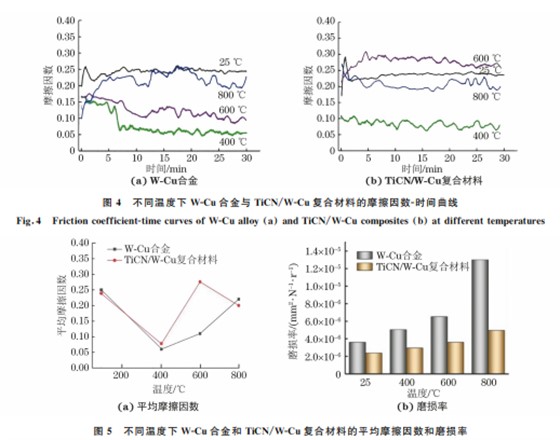

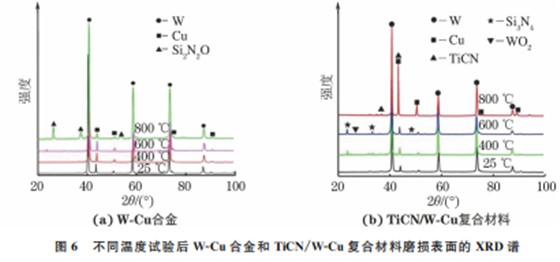

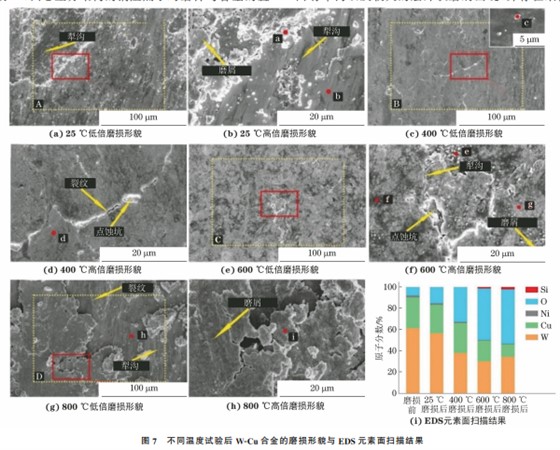

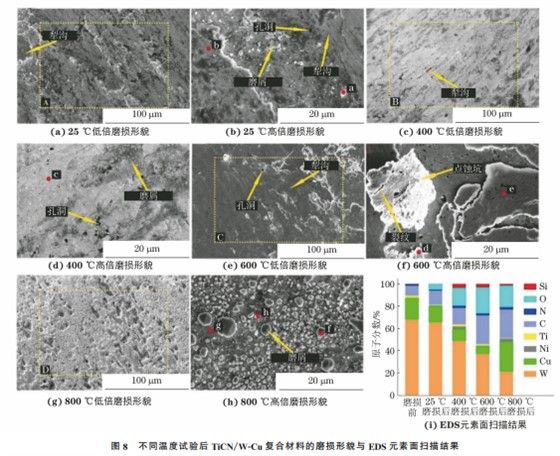

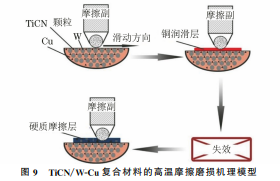

由图4可以看出,在经过初期的磨合阶段后, W-Cu合金和 TiCN/W-Cu复合材料在 25 ℃ 下的 摩擦因数-时间曲线的波动明显比400,600,800 ℃ 高温下的曲线小。高温下合金和复合材料基体软 化,易发生塑性变形,导致磨损剧烈,因此摩擦因数 波动更大复合材料磨损表面的 XRD谱 Fig 6 XRDpatternofwearsurfaceofW-Cualloy a andTiCN W-Cucomposites b aftertestatdifferenttemperatures 的平均摩擦因数呈先降低后升高的趋势,而 TiCN/ W-Cu复合材料的平均摩擦因数波动较大,呈先降 低后 升 高 再 降 低 的 趋 势;在 25 ℃ 与 800 ℃ 下, TiCN/W-Cu 复 合 材 料 的 平 均 摩 擦 因 数 略 低 于 W-Cu合金,但在400,600 ℃下,TiCN/W-Cu复合 材料的平均摩擦因数高于 W-Cu合金;W-Cu合金 和 TiCN/W-Cu复合材料的磨损率均随着温度的升 高而增大,且相同温度下复合材料的磨损率均明显 低 于W-Cu合金。在25 ℃下TiCN/W-Cu复合材料 的磨损率为2.37×10 -6 mm 2·N -1·r -1,比 W-Cu合 金低33.8%。在800℃下 TiCN/W-Cu复合材料的 磨损率为4.96×10 -6 mm 2·N -1·r -1,比 W-Cu合金 低61.9%。TiCN/W-Cu复合材料较好的常温和高 温耐磨性能与复合材料硬度的提高使得磨擦磨损时 的塑性变形较小以及磨损过程中会产生硬质摩擦层 有关[32]。 由图6可知,在25,400 ℃下,W-Cu合金磨损 表面的主 要 物 相 为 钨 和 铜 相,当 试 验 温 度 升 高 到 600,800 ℃时,磨损表面开始出现了 Si2N2O 相,高 温下剧烈的摩擦运动使得对磨件与 W-Cu合金表面 发生了物质迁移,环境空气中的水分在高温下与 WCu合金磨损表面发生了氧化反应,生成了 Si2N2O 相。在25 ℃下 TiCN/W-Cu复合材料磨损表面的 主 要物相为钨和铜相,当温度升高到400,600 ℃时, 15 黄友庭,等:放电等离子烧结 TiCN/W-Cu复合材料的高温摩擦磨损性能 图7 不同温度试验后 W-Cu合金的磨损形貌与 EDS元素面扫描结果磨损表面出现了 Si3N4,说明复合材料发生黏着磨 损,在600,800 ℃下磨损表面有 WO2 产生,说明复 合材料表面发生了氧化磨损。 由图7可以看出,不同温度下 W-Cu合金的磨 损表面均有犁沟出现,当温度为400℃以上时,磨损 表面有裂纹产生。25 ℃下 W-Cu合金磨损表面存 在细小的犁沟,并存在黑色片状磨屑,这是 W-Cu合 金表面材料剥落后又被重新碾压摩擦所致,此时合 金 的主要磨损形式为磨粒磨损。400 ℃下W-Cu合 金表面犁沟处萌生裂纹,裂纹在合金内部或表面扩 展,裂纹扩展到一定程度后材料剥落形成凹坑;此时 磨损表面的氧元素增多,说明合金存在轻微氧化磨 损;可知400 ℃下 W-Cu合金的磨损形式主要为疲 劳磨损并伴有轻微氧化磨损。400 ℃高温使 W-Cu 合金的硬度降低,在磨损过程中的塑性变形程度增 大,耐磨性能降低;同时在环境高温以及摩擦热的作 用下,软 化 的 铜 相 在 W-Cu 合 金 外 形 成 一 层 润 滑 膜[33],面心立方结构的铜阻隔了对磨件与合金的直 接接触,起到减摩的效果,而且较软的铜相使钨颗粒 的拔出和脱落现象减少,有效抑制了磨粒磨损,使 400 ℃下的磨损表面比25 ℃下更光滑,磨屑更少, 仅有零星的铜颗粒散落;400 ℃下铜的自润滑作用 使得合金的摩擦因数相比于25℃时降低幅度较大, 磨损率增加幅度较小。600 ℃下 W-Cu合金磨损表 面存在少量细小的颗粒状磨屑,并有裂纹生成,同时 在裂纹处存在凹坑;磨损表面氧元素含量增加,并且 出现了硅元素,可知磨损表面发生强烈的黏着磨损, 在高温与摩擦的双重作用下磨损表面形成氧化膜; 此时 W-Cu合金的磨损机理主要为疲劳磨损与黏着 磨损,并伴有氧化磨损。600 ℃高温使 W-Cu合金 在磨损过程中的塑性变形程度加大,磨损加剧,铜润 滑膜的减摩效果变弱;同时合金表面生成的氧化膜 对合金的 耐 磨 性 能 起 到 了 积 极 作 用,因 此 相 比 于 400 ℃,600 ℃下 W-Cu合金的摩擦因数增大,但磨 损率上升幅度仍较小。800 ℃下 W-Cu合金磨损表 面 有犁沟以及较大的层片状磨屑出现,并存在细微 16 黄友庭,等:放电等离子烧结 TiCN/W-Cu复合材料的高温摩擦磨损性能 图8 不同温度试验后 TiCN W-Cu复合材料的磨损形貌与 EDS元素面扫描结果 裂纹;磨损表面氧元素含量升高,并且出现了硅元 素,可知合金发生强烈的黏着磨损,磨损表面在高温 与摩擦的双重作用下有氧化膜生成;800 ℃下合金 的磨损机理为磨粒磨损和疲劳磨损,伴有黏着磨损 以及氧化磨损。800 ℃极高的温度使合金基体进一 步软化,表面塑性变形程度加大,磨损程度更加严重, 铜的自润滑作用完全失效,导致此温度下合金的摩擦 因数与磨损率均急剧上升。随着试验温度的升高, W-Cu合金磨损表面的氧含量不断升高,氧化磨损程 度加剧;高温使合金基体软化程度明显,在磨损过程 中表面塑性变形程度加剧,导致磨损剧烈,铜润滑膜 的减摩效果逐渐失效,铜相随磨屑离开合金表面,因 此铜元素含量降低;随着磨损程度的加剧以及高温的 影响,黏着磨损加剧,W-Cu合金与对磨材料氮化硅之 间 发 生 物 质 迁 移,从 而 在 600 ℃ 时 开 始 生 成 以 Si2N2O为主的氧化膜。 由图8可知:25 ℃下 TiCN/W-Cu复合材料磨 损表面存在犁沟和麻点孔洞,同时还存在一层很薄 的深灰色片状区域,这是表面材料剥落后又重新被 碾压摩擦所致,而孔洞是由 TiCN 颗粒脱落形成的; 此时 TiCN/W-Cu复合材料的主要磨损机理为磨粒 磨损。400 ℃下 TiCN/W-Cu复合材料磨损表面存 在犁沟以及因 TiCN 颗粒脱落形成的麻点孔洞,由 于摩擦过程中有铜润滑膜出现,磨损表面较光滑;磨 损表面氧元素增加并出现了硅元素,结合图6可知 此时有Si3N4 相生成,此时 TiCN/W-Cu复合材料 的磨损机理为磨粒磨损、黏着磨损并伴有氧化磨损。 400 ℃高温使 TiCN/W-Cu复合材料基体的硬度降 低,在磨损过程中的塑性变形程度增大,耐磨性能降 低;在磨损过程中,TiCN 硬质颗粒在载荷的作用下 拔出脱落,并在复合材料表面运动而使表面形成犁 沟,造成三体磨粒磨损;在环境高温以及摩擦热的作 用下,软化的铜相在磨损表面形成一层润滑膜,此时 磨损表面较光滑,因此与25 ℃时相比,TiCN/W-Cu 复合材料的摩擦因数降低幅度较大,而磨损率增大 幅度较小。600 ℃下 TiCN/W-Cu复合材料磨损表 面存在轻 微 的 犁 沟、凹 坑、坑 内 裂 纹 以 及 因 TiCN 硬质颗粒脱 落 形 成 的 麻 点 孔 洞,磨 损 表 面 较 为 平 17 黄友庭,等:放电等离子烧结 TiCN/W-Cu复合材料的高温摩擦磨损性能 整;磨损表面氧元素和碳元素含量增加,结合图6 可知磨损表面在高温与摩擦的作用下有氧化膜生 成[34],此时 TiCN/W-Cu复合材料的磨损机理为疲 劳磨损、黏着磨损,并伴有氧化磨损。600 ℃下较 高的温度、较 大 的 基 体 塑 性 变 形 以 及 加 剧 的 磨 损 程度使铜润 滑 膜 的 减 摩 效 果 基 本 失 效;此 时 脱 落 的 TiCN 硬质颗粒、钨颗粒、铜相以及三者的氧化 物混合在一起,在 TiCN/W-Cu复合材料表面形成 了一层硬质摩擦层,起到了很好的减摩作用,因此 此时虽然摩 擦 因 数 增 大 幅 度 较 大,但 磨 损 率 却 未 大幅 提 高。800 ℃ 下 TiCN/W-Cu复 合 材 料 磨 损 表面出现了 大 量 颗 粒 状 磨 屑,此 时 硬 质 摩 擦 层 替 代复合材料 表 面 进 行 摩 擦 运 动,使 得 材 料 磨 损 率 并未急剧升 高;同 时 铜 相 在 800 ℃ 高 温 下 进 一 步 软化,流动性增强并渗出到硬质摩擦层外部,重新 形成铜润滑膜,使硬质摩擦层的润滑性变好,摩擦 因数降低;此时 TiCN/W-Cu复合材料的磨损机理 为疲劳磨 损、黏 着 磨 损,并 伴 有 氧 化 磨 损;磨 损 试 验结束后,少 量 剩 余 铜 相 将 其 他 碎 屑 黏 合 在 一 起 而在磨损表面形成了钨、铜、TiCN 的混合颗粒。 当试验温 度 为 400 ℃ 时,在 对 磨 件 的 接 触 应 力作用下,TiCN/W-Cu复合材料基体中的铜相软 化并在表面 形 成 了 一 层 铜 润 滑 膜,起 到 了 减 摩 耐 磨的作用。但随着温度升高到600~800 ℃,铜润 滑膜减摩作 用 失 效,在 对 磨 件 的 碾 压 以 及 环 境 高 温与摩 擦 热 的 作 用 下,大 量 脱 落 的 TiCN 硬 质 颗 粒、钨颗粒、铜 相 以 及 3 者 的 氧 化 物 混 合 在 一 起, 形成了一层 硬 质 摩 擦 层,代 替 复 合 材 料 与 对 磨 件 进行摩擦运动,从而提高了复合材料的耐磨性能。 TiCN/W-Cu复合材料的高温摩擦磨损机理模型如 图9所示。在摩擦过程中较软的铜相不仅起到润 滑的作用,而 且 避 免 了 钨、TiCN 颗 粒 之 间 的 相 互 接触;弥散分布的细小 TiCN 颗粒提高了基体的相 对密度与硬度,延缓了基体的塑性变形,有利于延 缓裂纹的萌 生 和 扩 展,大 大 提 高 了 复 合 材 料 的 耐 磨性能。

3 结 论

(1)以 TiCN 粉、铜粉、铜包覆钨复合粉末为原 料,采用放电等离子烧结技术成功制备了 TiCN/WCu复合材料,复合材料的相对密度为97.9%,硬度 为282.7HV,相比于 W-Cu合金分别提高了0.6% 和22.2%,复合材料组织致密,钨颗粒尺寸均匀,钨 相与铜相分布均匀,细小的 TiCN 颗粒弥散分布在 钨和铜相界处。 (2)随 着 试 验 温 度 由 25 ℃ 升 高 到 800 ℃, TiCN/W-Cu复合材料的平均摩擦因数呈先降低后 升高再降低的趋势,磨损率增大,且相同温度下复合 材料的磨损率均明显低于 W-Cu合金,其中25℃下 的磨损率比 W-Cu合金低33.8%,800 ℃下的磨损 率比 W-Cu合金低61.9%,复合材料具有更好的常 温与高温耐磨性能。 (3)TiCN/W-Cu复合材料中弥散分布的细小 TiCN 硬质相颗粒可延缓基体的塑性变形,阻碍裂 纹的萌生和 扩 展,且 高 温 下 磨 损 表 面 形 成 的 铜 润 滑膜与硬质 摩 擦 层 起 到 减 摩 耐 磨 的 作 用,从 而 使 复合材料具有良好的高温耐磨性能;25 ℃下复合 材料的磨损 机 理 以 磨 粒 磨 损 为 主,随 着 温 度 的 升 高,磨损 机 理 转 变 为 疲 劳 磨 损、黏 着 磨 损 与 氧 化 磨损。

来源:材料与测试网