魏天翔,颜 亮 (上海第二工业大学智能制造与控制工程学院,上海 201209)

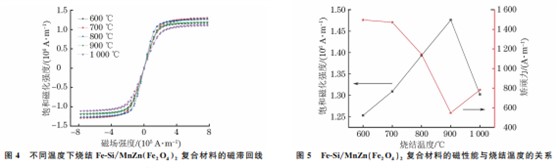

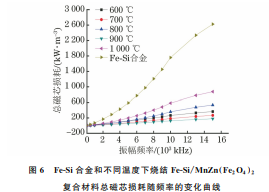

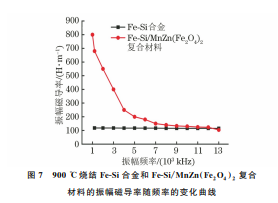

摘 要:采用球磨法制备了 Fe-Si/MnZn(Fe2O4)2 核壳结构粉末,并采用放电等离子烧结制备 Fe-Si/MnZn(Fe2O4)2 软磁复合材料,研究了烧结温度(600~1000 ℃)对该复合材料显微组织与 磁性能的影响。结果表明:不同温度烧结 Fe-Si/MnZn(Fe2O4)2 复合材料均由 Fe-Si合金颗粒和 颗粒间 MnZn(Fe2O4)2 相组成;在600~700 ℃烧结时复合材料通过机械结合实现致密化,属于欠 烧,800~900 ℃烧结可实现良好冶金结合,属于完全烧结,1000 ℃烧结时颗粒间 MnZn(Fe2O4)2 铁氧体层遭到破坏,属于过烧;复合材料磁性能随烧结温度升高而先提高后下降,在900 ℃烧结时 磁性能最好,饱和磁化强度最高,为1476kA·m -1,矫顽力最低,为548.3A·m -1,磁芯损耗较低, 振幅磁导率稳定。

关键词:放电等离子烧结;软磁复合材料;磁芯损耗;核壳结构 中图分类号:TM271.2 文献标志码:A 文章编号:1000-3738(2022)01-0035-06

0 引 言

软磁复合材料具有三维各向同性、涡流损耗小、 中高频总损耗相对较小等优点,主要用于生产大功 率高压直流电源,近年来已逐渐成为电力电子等领 域研究的焦点[1-3]。磁芯损耗是磁性元件最主要的 指标,甚至决定了电源整机的工作效率、温升和可靠 性。磁芯损耗一般包括磁滞损耗、涡流损耗和剩余 损耗[4-5],其中,涡流损耗占主要组成部分,在中频和 35 魏天翔,等:放电等离子烧结温度对 Fe-Si/MnZn(Fe2O4)2 软磁复合材料组织与磁性能的影响 高频的电磁传输和分布过程中,涡流损耗约占磁芯 损耗的10%。涡流损耗的大小与电流有效半径和 电阻率有关;使用绝缘材料包覆磁粉芯可以减小电 流半径,提高电阻率,从而降低涡流损耗。绝缘包覆 材料通常采用有机物和无机物,但有机物的热处理 温度须控制在400 ℃以下,过高的温度会导致绝缘 层破坏,从而破坏磁粉芯的磁性能和力学性能;无机 绝缘材料,如二氧化硅[6]、氧化锆[7]和氧化铝[8]等, 由于具有非磁性,会降低磁粉芯的饱和磁感应强度 和磁导率,增加矫顽力,从而导致更大的磁滞损耗。 铁氧体是一种能够提高软磁复合材料饱和磁化 强度和磁导率的磁性材料,在用作绝缘材料时,其高 电阻和良好的软磁性能能够降低材料的矫顽力[9]。 其中锰锌 铁 氧 体 的 产 量 和 用 量 最 大,其 电 阻 率 为 1~10Ω·m,具有较好的磁性能和较高的居里温度、 电阻率等,且在高频及超高频范围内皆能够保持磁 性能的稳定[10]。Fe-Si合金具有低磁晶各向异性与 磁致伸缩效应,采用 Fe-Si软磁合金制成的磁粉芯 具有高性价比、高频低损耗特性和优良的直流叠加 特性,已引起了业界的广泛关注[11]。利用铁氧体作 为绝缘材料对 Fe-Si合金进行包覆制备软磁复合材 料时,其高电阻和良好的软磁性能能大大降低软磁 复合材料的磁芯损耗。传统的制备软磁复合材料的 方法存在成分难控制、化学均匀度低、烧结时间长、 颗粒尺寸大等问题[12-13]。放电等离子烧结(SPS)技 术是一种利用通-断直流脉冲电流在烧结粉体间产 生等离子体、焦耳热和电场扩散从而实现快速烧结 的粉末冶金方法,具有快速、低温和高效等优点,与 其他烧结方法相比,对晶粒长大具有一定的抑制作 用[14-15]。李少 龙 等[16]在 微 米 级 Fe76Si9B13P5 非 晶 粉末表面包覆纳米级 Zn0.5Ni0.5Fe2O4 铁氧体粉末, 采用放电等离子烧结技术制备了软磁复合材料,该 材料界面扩散程度较低,绝缘层得到良好保持,在保 持非晶 状 态 的 基 础 上 大 大 提 高 了 磁 性 能。 曲 晓 静[17]采用放电等离子烧结技术制备出了具有优异 软 磁 性 能 的 Fe73.5Cu1Nb3Si13.5B9/Zn0.5Ni0.5Fe2O4 微胞软磁复合材料。吴朝阳等[18]利用简单的球磨 包覆和放电等离子烧结方法制备 Fe-6.5Si/SiO2 核 壳复合粉末和烧结体,烧结体的相对密度随烧结温 度的升高而增大,且饱和磁化强度在理论值附近波 动,该烧结体具有优异的磁性能。SPS烧结时,存在 大量微孔的粉末颗粒会发生黏结,形成烧结颈,其数 量和尺寸随烧结温度变化而变化,并影响到材料的 最终性能。因此,合理选择烧结温度对制备高磁性 能的软磁复合材料至关重要;烧结温度既要保证烧 结材料内部扩散和流动充分发生,又要保证最终的 组织结构可以达到预期的使用效果[19]。目前,已有 大量关于SPS制备软磁复合材料的研究报道,但关 于SPS烧结温度对软磁复合材料磁性能的影响研 究却鲜有报道。因此,作者采用机械球磨方法制备 具有核壳结构的 Fe-Si/MnZn(Fe2O4)2 复合粉体, 并在 不 同 烧 结 温 度 下 采 用 SPS 工 艺 制 备 Fe-Si/ MnZn(Fe2O4)2 软磁复合材料,研究了烧结温度对 该软磁复合材料的组织与磁性能的影响。

1 试样制备与试验方法

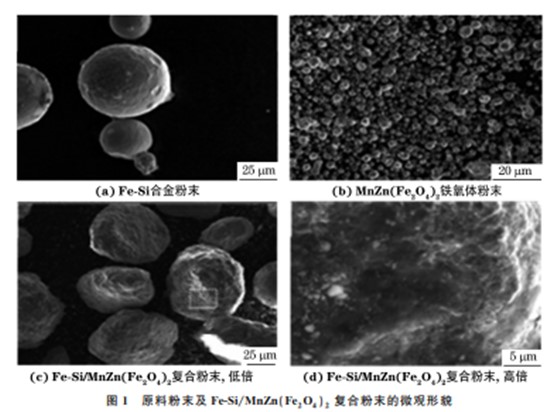

试验原料包括 Fe-Si合金粉(粒径25~45μm, 纯度 99.5%)和 MnZn(Fe2O4 )2 铁 氧 体 粉 (粒 径 100~300nm,纯度99.2%)。将 Fe-Si合金粉末与 MnZn(Fe2O4)2 铁氧体粉末按质量比为94∶6进行 配料,采用1-SD型粉体球磨机进行干式搅拌球磨, 球磨时通入0.3~0.5MPa的氩气保护,并通入循环 水冷却,磨球为直径3mm 的不锈钢钢球,球料质量 比为20∶1,转速为200r·min -1,球磨时间为2h。 原料粉末及球磨后的 Fe-Si/MnZn(Fe2O4)2 复合粉 末的微观形貌如图1所示,可以看出:Fe-Si合金粉 末表面光滑,呈规则球状,MnZn(Fe2O4)2 铁氧体粉 末呈球状,分布均匀,无明显团聚;两种粉末混合并 机械球磨后,MnZn(Fe2O4)2 颗粒均匀包覆在 Fe-Si 合金 颗 粒 表 面,得 到 以 Fe-Si 合 金 颗 粒 为 核、 MnZn(Fe2O4)2 颗粒 为 壳 的 不 规 则 状 核 壳 结 构 粉 末。在球磨过程中,Fe-Si合金颗粒发生了剧烈的机 械变形,MnZn(Fe2O4)2 颗粒呈絮状吸附在 Fe-Si 合金颗粒表面,核壳结构颗粒表面较为粗糙,表面存 在不同程度的凹坑。 采用SPS-3.20mk-IV 型放电等离子烧结设备 对 Fe-Si合金粉末和 Fe-Si/MnZn(Fe2O4)2 复合粉 末进行烧结,Fe-Si合金粉末烧结温度为900 ℃,FeSi/MnZn(Fe2O4)2 复合粉末烧结 温 度 分 别 为 600, 700,800,900,1000 ℃,升温速率为 60 ℃·min -1, 烧结压力为45 MPa,保温时间为8 min,真空度不 大于 2×10 -3 Pa。 烧 结 试 样 为 圆 盘 状,尺 寸 为 ?20mm×5mm。 采用电火花线切割机在不同温度烧结试样上截 取金 相 试 样,试 样 表 面 经 打 磨、抛 光 后,采 用 NanoSEM450型扫描电子显微镜观察显微组织及 36 魏天翔,等:放电等离子烧结温度对 Fe-Si/MnZn(Fe2O4)2 软磁复合材料组织与磁性能的影响 图1 原料粉末及Fe-Si/MnZn(Fe2O4)2 复合粉末的微观形貌 Fig 1 Micromorphologyofrawpowder a-b andFe-Si MnZn Fe2O4 2compositepowder c-d a Fe-Sialloypowder b MnZn Fe2O4 2ferritepowder c atlowmagnificationand d athighmagnification 试样断面的微观形貌,并采用附带的 UltraEDAX 型能谱仪(EDS)进行微区成分分析。 在烧结试样上通过电蚀切割出一个外径约为 15mm,内径约为10mm 的环状磁芯试样,用游标 卡尺对磁芯试样尺寸进行精确测量,并采用 ZMD 电子密度仪测试磁芯试样的密度。采用 Lakeshore 7407型振动样品磁强计测试室温状态下试样的静 态磁性能,测试前输入试样的密度值。用漆包线在 环状磁芯 试 样 上 绕 制 励 磁 线 圈 和 感 应 线 圈,采 用 MATS-2010SA/500k型软磁交流测量仪对试样的 软磁交流磁性能进行表征,初级线圈数为100匝,次 级线圈数为60匝,测试前输入各试样的尺寸参数; 采用 MATS-2010SD型软磁材料自动测量系统对试 样的软磁直流性能进行表征,初级线圈数为120匝, 次级线 圈 数 为 100 匝,测 试 时 最 大 磁 场 强 度 为 35000A·m -1。为防止因电流过大而温度升高导 致测试失败,需要将磁环和线圈浸入水中。

2 试验结果与讨论

2.1 对组织与形貌的影响

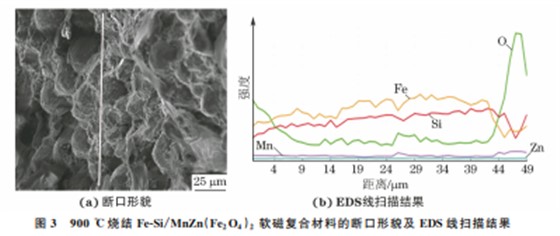

由图2可见,不同温度烧结Fe-Si/MnZn(Fe2O4)2 软磁复合材料的显微组织均由灰色的Fe-Si颗粒和颗 粒间致密、连续的黑色 MnZn(Fe2O4)2 相组成。当烧 结温度为600 ℃和700 ℃时,Fe-Si/MnZn(Fe2O4)2 复合材料较为致密,但未观察到烧结颈,该烧结温度 未达到Fe-Si合金和 MnZn(Fe2O4)2 铁氧体的熔点, 复合材料主要通过压力下的机械结合实现致密化。 当烧结温度升至800 ℃和900 ℃时,Fe-Si合金颗粒 间出现大量不均匀、间断分布的烧结颈,Fe-Si合金颗 粒 的 边 缘 变 得 更 加 不 规 则,这 是 由 于 Fe-Si/ MnZn(Fe2O4)2 材料在压力作用下发生了塑性变形, 脉冲电流增大,颗粒焦耳热和局部温度升高,使得 MnZn(Fe2O4)2 铁氧体颗粒熔化并实现颗粒间良好 结合[20]。当烧结温度升至1000 ℃时,一些细小的 Fe-Si合金颗粒在大颗粒周围发生团聚,很少有大颗 粒相互结合形成烧结颈,烧结颈的数量和尺寸大大减 小,MnZn(Fe2O4)2 壳层破坏。综上所述,在烧结温 度600~700℃下,Fe-Si/MnZn(Fe2O4)2 软磁复合材 料处于欠烧状态,温度升至800~900℃,复合材料实 现完全烧结,当温度升至1000℃时,复合材料发生过 烧。由图3可以看出,扫描线穿过了Fe-Si合金颗粒, 在边界处氧含量激增而铁、硅含量减少,900℃烧结后, Fe-Si合金颗粒被 MnZn(Fe2O4)2 层很好地分离。

3 结 论

(1)不 同 温 度 放 电 等 离 子 烧 结 Fe-Si/ MnZn(Fe2O4)2 软 磁 复 合 材 料 的 显 微 组 织 均 由 Fe-Si合金颗粒和颗粒间 MnZn(Fe2O4)2 铁氧体组 成;在600~700℃烧结时复合材料只是通过机械结 合实现致密化,处于欠烧状态,800~900 ℃烧结时 达到 MnZn(Fe2O4)2 铁氧体的熔点,Fe-Si合金颗 粒与 MnZn(Fe2O4)2 铁氧体之间实现良好冶金结 合,属于完 全 烧 结,1000 ℃ 烧 结 时 颗 粒 间 结 合 较 差、MnZn(Fe2O4)2 铁氧体层遭到破坏,属于过烧。 (2)SPS制备Fe-Si/MnZn(Fe2O4)2 复合材料的 磁性能随烧结温度升高而先提高后下降,在900℃烧 结温度 下 的 磁 性 能 最 好,饱 和 磁 化 强 度 最 高,为 1476kA·m -1,矫顽力最低,为548.3A·m -1,磁芯 损耗较低,具有稳定的振幅磁导率。

来源:材料与测试网