张腾雨1,韩 涛1,吴术全1,江 峰1,张志博2,姜世凯3

(1.西安交通大学金属材料强度国家重点实验室,西安 710049; 2.西安热工研究院有限公司,西安 710054;3.华能沁北发电有限责任公司,济源 459012)

摘 要:针对某火电厂超临界机组汽轮机1Cr5Mo钢制紧固螺母服役后硬度大幅下降现象,在 566 ℃下对1Cr5Mo钢制螺母进行时效试验(等效于服役),研究了时效时间对显微组织和力学性 能的影响,并与566℃下服役约10 5h螺母的组织和性能进行了对比。结果表明:在不高于566℃的 条件下,1Cr5Mo钢制螺母显微组织转变缓慢,时效2880h时的显微组织仍为马氏体和碳化物,但 服役10 5h时组织转变为回火索氏体;随着时效/服役时间的延长,碳化物由晶内向晶界处迁移富 集,并发生明显粗化。组织的劣化导致螺母硬度、强度和冲击功降低。

关键词:高温螺母;1Cr5Mo钢;碳化物;马氏体;固溶强化 中图分类号:TM621 文献标志码:A 文章编号:1000-3738(2021)02-0061-05

0 引 言

火电机组运行时,高温紧固件在温度、应力等的 联合作用下,性能会逐渐下降并发生多种形式的失 效,给电厂带来极大的隐患,甚至引起重大安全事 故[1]。近年来,ALLOY783合金及蒸汽钢螺栓失效 事件时有发生。螺栓的失效形式主要包括松弛失 效、蠕变损伤、脆化、应力腐蚀和疲劳断裂等[2-3]。与 螺栓相比,螺母由于工作环境和受力状态较好,损坏 概率较小[4]。螺母的失效主要受温度影响,当长时间 服役于高温条件下时,其显微组织会逐渐改变并产生 退化,最终造成力学性能下降。目前关于火电厂紧固件的研究大多集中在螺栓失效分析方面,而对螺母在 长期服役过程中组织和性能的变化研究相对较少。 2018年某电厂因对服役螺母重视程度不够,中压主 汽门阀盖螺母性能严重恶化,导致发生门盖冲脱飞出 事件。由于部分材料的螺母是由汽轮机厂家自行研 制的,因此标准中对于螺母性能的规定较少。 1Cr5Mo马氏体耐热钢目前广泛应用于高温炉 管和汽轮机高温紧固件;铬元素有助于提高其抗氧 化性能、耐腐蚀性能和组织稳定性能,适量的钼则保 证了其在600 ℃以下具有较好的热强性[5-6]。马氏 体耐热钢高温服役后也会出现性能下降的现象,国 内 外 学 者 从 多 个 角 度 对 此 进 行 了 研 究。 MARUYAMA 等[7]和 石 如 星 等[8]认 为,回 火 马 氏 体中的马氏体板条和析出相会阻碍位错亚结构在长 期高温下的回复,极大减缓马氏体耐热钢的回火速 率,从而 获 得 更 加 稳 定 的 高 温 力 学 性 能。YANO 等[9]对两种铬含量(质量分数,下同)均为11%的马 氏体钢进 行 长 期 热 时 效 后 发 现,当 时 效 温 度 低 于 550 ℃时,钢的硬度变化很小,当温度超过 600 ℃ 时,硬度明显下降。然而目前,相关研究大多集中在 铬含量为9%~12%的高铬马氏体耐热钢方面,较 少涉及铬含量较低的马氏体耐热钢,如1Cr5Mo钢 等在高温长期服役后的组织和性能变化。 某火电厂超临界机组于2004年9月投产,汽轮 机 侧 温 度 为 566 ℃,高 导 管 法 兰 螺 母 材 料 为 1Cr5Mo钢。2017年12月电厂机组临检时发现该 螺母硬度发生大幅下降,存在较大的失效风险,无法 达到 螺 母 30a的 设 计 使 用 寿 命 要 求。为 了 查 明 1Cr5Mo钢制火电机组螺母长期服役后性能下降的 原因,作者对未服役螺母进行高温(566 ℃)时效试 验(等效于服役),研究了服役时间对显微组织和力 学性能的影响。该研究可以为火电机组高温紧固件 设计选材提供技术支持,对保证火电机组的安全运 行具有指导意义。

1 试样制备与试验方法

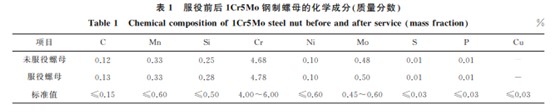

试验材料为未服役和在上述超临界火电机组服 役约10 5h的1Cr5Mo钢制螺母,化学成分见表1。 其中,碳和硫元素含量由CS-344型红外碳硫分析仪 测定,磷元素含量由乙酸乙酯萃取法测定,其他元素 含量由ICP-AES型全谱直读等离子体发射光谱仪 测定。该螺母在服役前后的化学成分几乎不变,符 合哈 尔 滨 汽 轮 机 厂 有 限 责 任 公 司 企 业 标 准 B/ HJ417-2004《金属材料技术条件》对1Cr5Mo不锈 钢紧固件的规定。在566℃下对未服役螺母进行连 续高温时效试验,时效时间分别为1440,2880h。

在螺母上取样,经打磨、抛光后,使用氯化铁盐 酸溶液(10gFeCl3+20mL HCl+40mL H2O)腐 蚀20s,通过 NikonECLIPSE MA200型倒置光学 显微镜和S-2700型钨灯丝扫描电子显微镜(SEM) 观察显微组织,利用SEM 附带的能谱仪(EDS)对碳 化物 成 分 进 行 半 定 量 分 析。根 据 GB/T231.1- 2018,使用 HB-3000C型布氏硬度计测定硬度,每个 试样测3个点取平均值。根据 GB/T228.1-2010, 在螺母上截取圆柱形拉伸试样,使用 MTS880型电 液伺服材料试验机进行室温拉伸试验,拉伸试样直 径为5mm,引伸计标距为25mm,拉伸应变速率为 0.6×10 -3s -1。根据 GB/T229-2007,在螺母上截 取尺寸为55mm×7.5mm×10mm 的标准冲击试 样,开 V 型缺口,使用JBC-300型电子测力冲击试 验机进行室温冲击试验,冲击速度为5.2m·s -1。

2 试验结果与讨论

2.1 显微组织

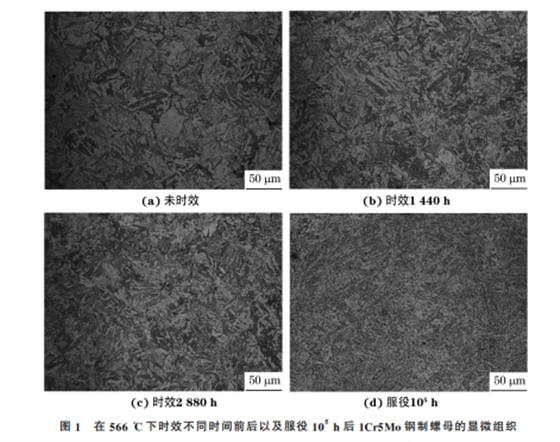

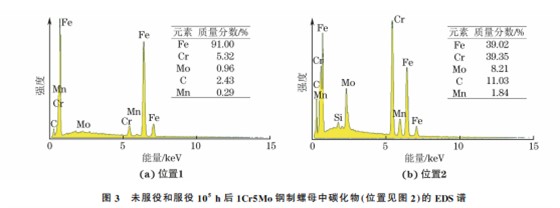

由图1可以看出,未时效(未服役)1Cr5Mo钢 制螺母的显微组织为回火 马 氏 体,在 566 ℃ 时 效 1440,2880h后组织未发生明显改变。这说明在 不高于566 ℃下,1Cr5Mo钢的显微组织转变是一 个极其缓慢的过程。服役10 5 h后马氏体板条完全 消失,形成了以铁素体为基体、基体上分布着细小均 匀碳化物的复相组织,即回火索氏体,螺母组织发生 一定程度的退化。 由图2可以看出,未服役螺母基体上弥散分布 着大量白色碳化物,在566℃下随着时效时间(亦即服役时间)的延长,碳化物逐渐向晶界处迁移富集, 并且发生明显的粗化,基体内的碳化物大幅减少。 由图3可知:未服役1Cr5Mo钢制螺母基体内 碳化物的主要组成元素为铁,此外还含有少量的铬、 钼等元素;服役 10 5 h 后,晶 界 处 析 出 的 碳 化 物 中 铬、钼等合金元素含量大幅增加,铁含量下降,推测 该碳化物为 M23C6 (M 为铁、铬、钼)。由上述结果 推测:未服役螺母中的铬、钼等合金元素均匀地固溶 在基体内,起到固溶强化和弥散强化作用;经长时间 服役后,这些合金元素由基体向晶界迁移富集,形成M23C6 碳化物,造成基体中合金元素一定程度的贫 化。随着时效时间延长,M23C6 碳化物发生粗化,一 方面是由于1Cr5Mo马氏体钢组织中回火析出的细 小弥散的碳化物颗粒的界面能非常高,在长期高温 条件下,这种碳化物颗粒易发生长大[10-13] ;另一方 面,1Cr5Mo马氏体钢为过饱和固溶体钢,基体中固 溶的合金元素在长期高温作用下会发生脱溶,并向 碳化物中扩散,从而促进碳化物颗粒的长大[14]。碳 化物的不断析出消耗了大量合金元素和碳元素,造 成基体元素不断脱溶,从而导致马氏体分解。晶界 处碳化物的粗化和马氏体的分解过程是一致的。

2.2 力学性能

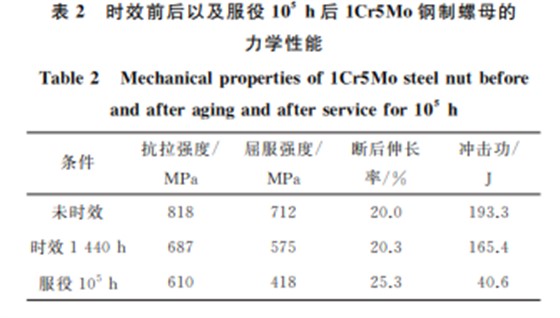

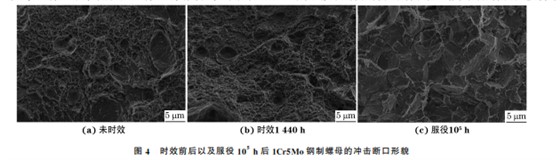

未服役1Cr5Mo钢制螺母的硬度为255HB,符 合 B/HJ417-2004中1Cr5Mo不锈钢紧固件毛坯 硬度在248~302HB的出厂要求;时效1440,2880h 以及 服 役 10 5 h 后 螺 母 的 硬 度 分 别 为 215,197, 164HB。可见,经时效和实际服役后螺母的硬度发 生大幅度降低。由表2可知,随着时效/服役时间的 延长,1Cr5Mo钢制螺母的强度和冲击功均发生大 幅度下降。结合组织变化分析可知:在566 ℃下服 役10 5h后,1Cr5Mo钢中的回火马氏体分解,形成 了回火索氏体组织;未服役基体上弥散分布的碳化 物可以起到钉扎位错,提升基体强度的作用,而随着 服役时间的延长,碳化物在晶界处析出且粗化,削弱 了固溶强化和第二相强化效果。因此,螺母的强度 和冲击功下降。服役10 5h后螺母的断后伸长率提 高约5%,这是因为服役10 5h后的组织由回火马氏 体转变为回火索氏体。回火索氏体是铁素体与碳化 物构成的复相组织,该组织铁素体中的碳含量较少, 碳化物呈球状分散且稳定;这种组织与回火马氏体 相比具有更高的塑性。由图4可以看出:未时效和在566℃时效1440h 后螺母的冲击断口存在大量韧窝,表现出明显的韧 性断裂特征;相同温度服役10 5 h后螺母的冲击断 口则呈脆性断裂特征,断裂方式为沿晶断裂,这与其冲击功急剧下降的试验结果一致。

3 结 论

(1)在不高于566℃的条件下,1Cr5Mo钢制螺 母的显微组织转变十分缓慢,当服役时间为2880h 时,显微组织仍由马氏体和碳化物组成,服役约10 5 h后,显微组织转变为回火索氏体;随着服役时间的 延长,碳化物由晶内向晶界处迁移富集,并发生明显 粗化。 (2)随着服役时间的延长,螺母的硬度、强度和 冲击功均大幅下降,断后伸长率有所增加;当服役时 间不长于1440h时,其冲击断裂形式为韧性断裂, 服役约10 5h后为沿晶脆性断裂。

来源:材料与测试网