钢球俗称钢珠或滚珠,是钢球、钢段及异形研磨体的泛称,常用的为正圆形球。根据其用途可分为耐磨钢球和轴承钢球。耐磨钢球是一种用于球磨机中的粉碎介质,其主要作用是研磨物料,让物料颗粒更加细微,使用的金属材料为铬合金铸铁、球墨铸铁和碳素钢,主要用于矿山、电厂、水泥厂、钢铁厂、硅砂厂和煤化工等领域[1]。钢球样品的成分分析通常采用GB/T223钢铁及合金系列化学分析方法。该法属于化学分析法,虽然准确度较高,但是存在分析周期长、操作繁琐及不适应大批量样品分析等缺点。光电直读原子发射光谱法是利用元素的特征谱线对元素进行定性与定量分析的方法,现已广泛应用于钢铁、有色金属分析等领域,目前该法已在金属材料的炉前快速分析和成品分析等方面应用较为成熟。

光电直读光谱法对样品的外观有一定要求,即样品分析面平整并且完全覆盖激发孔才能正常分析,因此对于那些分析面外径或者边长小于等于激发孔内径的样品无法进行分析[26]。在生产中,正圆形钢球的外径为0.3~200mm。而光电直读原子发射光谱仪配制的碳化钨激发孔的外径最小为10mm,因此外径在10mm 以内的钢球样品无法直接采用光电直读光谱法进行测定。

本工作借助光谱立式夹具及自制配件、光电直读原子发射光谱仪自带FELAST工作曲线、10mm碳化钨激发孔及自制45#钢钢球作为控制样品(已定值)对外径在2.5~10mm 之间的钢球样品进行测定。

1 试验部分

1.1 仪器及工作条件

ARL4460型光电直读原子发射光谱仪;KMKYI型氩气净化器;光谱立式夹具及自制配件。

自制配件内径为3.0,3.5,4.0,4.5,5.0,5.5,6.0,6.5,7.0,7.5,8.0,8.5,9.0,9.5,10.0mm、钢管壁厚为0.5mm 的316L不锈钢管及弹簧。截取长度为3mm左右,将钢管的一端紧扣1mm左右,防止钢球滚出;钢管的另一端对内径进行攻丝处理,并配备合适的螺栓。

真空 系 统 真 空 度 <3Pa;分 析 流 量 7 L·min-1;氩气(纯度不小于99.999%)进口压力为0.4MPa;光 栅 刻 线 1667 G· mm-1;钨 对 电 极6mm,顶角90°;分析间隙3.1mm;冲洗时间5s;预燃时间20s;积分时间10s。采用仪器自带FELAST工作曲线,基体线(内标线)为Fe273.07nm,分析线为C193.09nm,Si212.41 nm,Mn263.82 nm,P 178.29 nm,S180.73nm。以自制45#钢球样品(已定值)作为控制样品。

1.2 试验方法

将钢球样品用无水乙醇浸泡除油后晾干,放在合适的不锈钢管里,放入弹簧,上紧螺栓,将钢球样品完全固定在不锈钢筒顶端,轻轻地在砂轮上一个平面。然后用无水乙醇擦洗上面的污迹,晾干后待用。将光谱夹具的定位盘放置在激发孔上,用 V型挡板固定定位盘的位置;然后将制备好的钢球样品棒放置在夹具内,将钢球部分对准电极固定好使分析面正好垂直对应于钨电极。连续激发样品6次,保留第4~6次测定值,取其平均值

2 结果与讨论

2.1 光谱夹具的选择

在光电直读原子发射光谱法中,光谱夹具是一辅助工具,它可为样品提供一个相对平面,其主要功能就是增大分析平面的面积。由于它是一个密封体,可在光谱激发过程中保证样品在氩气气氛中进行。光谱夹具由夹具套、夹具本体、夹爪和对合内螺纹圈组成。夹具套的作用是提供一个密闭空间及相对平面,夹具中的本体、夹爪和对合内螺纹圈用来固定样品。光谱夹具可分为两类,一类是立式光谱夹具,可分析直径大于3mm的棒材;另一类是卧式光谱夹具,可分析 Φ(0.5~10 mm)的棒线材和管材[1]。立式光谱夹具一般选择线材的断面作为分析面,属于面接触;而卧式夹具一般选择线材、丝材或管材的侧面作为分析面,属于线接触[1]。钢球样品的外观形状为正圆形球,它和平面接

触部分为一个点,其接触方式属于点接触。点接触的样品无法完全覆盖激发孔,因此样品没有经过加工时不能直接上机分析。对于大于激发孔外径的钢球样品可以采用中间对破来获得分析面,但是对于其外径小于或者等于激发孔的样品来说,不能采用这个方式。目前来说也没有合适的光谱夹具来解决这个问题。由于立式光谱夹具是将线材样品(圆柱型外观)立起,将其样品的截面作为分析面,因此要想解决外径小于10mm的钢球样品分析问题,只需要将球形样品转变成圆柱型样品。试验参考板材棒材管材钢球综合光谱仪测量定位夹具的工作原理[7],采用316L不锈钢管及弹簧将钢球样品固定在钢管端,完成了钢球样品由圆球型向圆柱型的转变。比 如 分 析 Φ 5.5 mm 的 钢 球,选 择 内 径 为6.0mm不锈钢自制配件,将钢球样品从攻丝口放入,然后放入弹簧,上紧螺栓将其簧压紧,将钢球样品完全固定在钢管的紧口处。将钢球在砂轮上轻轻地磨出一个平面,经无水乙醇处理晾干后,放入立式光谱夹具用夹爪将其固定。然后用 V 型挡板固定定位盘的位置,将夹具放在该位置,压好试样架,

即可上机分析。在光电直读原子发射光谱法中,同一个样品在相同工作条件下,被测定元素光谱强度值和样品激发斑点的面积有关,激发面积越大,元素的光强度值越大,反之就越小。激发面积的大小和激发间距和激发光源功率有关。在一定条件下,激发斑点的面积和激发间距大小成正比,而激发功率大小和激发斑点面积成正比。在试验工作条件下,普通45#钢控制样品的激发点外径为3mm 左右,经过6次连续激发后,其外径依然是3mm。在普通样品的分析中,由于样品的分析面积足够大,并完全覆盖激发孔,其工作条件和仪器内置曲线的工作参数是一致的,由于样品分析面积远远大于激发面积,其光谱强度值在一定面积内无显著差异。而钢球样品表面是球形,外径较大的样品表面经过磨制后,其分析面积可大于激发孔面积。但是外径小于10mm的样品,经过磨制后,其分析面积要小于激发孔面积,无法完全覆盖激发孔,只能凭借光谱夹具来形成相对分析平面,而样品可以用于分析的那部分表面积外径要小于3mm。一般来说,当分析面积小于正常样品的激发面积时,该样品的激发面积与分析面积相等。

此时如果采用普通标准物质作为控制样品,钢球样品的激发面积变小,其测定值偏低。光电直读原子发射光谱法是一种相对分析方法,控制样品和待分析样品的被激发斑点的面积相同,从而保证了分析结果的准确性,因此试验选用的钢球样品,采用外径一致的定值钢球样品为控制样品,并保证控制样品的分析面积和样品的分析面积一致,通过控制样品对内置曲线的校正,消除其系统误差。试验自制配件的材料选择316L不锈钢管材。在光电直读原子发射光谱法激发过程中,会产生大量热。一般材料受热后,紧扣处容易变软,在弹簧外力作用下,容易将钢球样品从紧扣处弹出,因此对于固定钢 球 样 品 的 材 料 必 须 具 有 一 定 的 耐 热 性。316L不锈钢是常用的优质耐热钢之一,经过试验证明,该材料经过100次激发后,材料不变形,钢球不脱落,可以多次使用。

2.2 光源条件的选择

光源条件的选择和激发面积有关,激发面积越大,放电能量就越高,否则由于温度太低,各元素的光谱不能完全激发出来。但是激发面积较小,比如钢球,如果放电能量过高时,浓缩放电严重,易造成激发面发黑,影响分析结果[5]。试验选择仪器自带的FELAST工作曲线,是用块状光谱标准样品在正常状态下绘制的。块状样品的激发面积比钢球样品的激发面积要大,为解决上述问题,可以通过优化仪器工作参数来解决。

光电直读原子发射光谱法是在氩气气氛内进行测定的,如果氩气流量过小,火花室中的空气没有排净,激发过程中产生的热量难以排除,对测定结果有影响;氩气流量过大,由于气体的流动作用导致火花产生跳动,也会对分析结果的准确度产生影响,另外也造成氩气浪费,增加成本。在常规分析中,冲洗时流量控制在5~8L·min-1,激发时的流量为3~5L·min-[1]。试验为小面积样品分析,采用连续激发,样品经过激发后,散发出的热量比常规分析多,如果仪器的氩气流量采用推荐的5L·min-1,其样品表面会出现发黑、发蓝或变形等现象,导致部分元素测定值偏低。试验发现:氩气流量调至7L·min-1后,激发斑点均匀,无烧焦现象。因此,试验选择氩气流量为7L·min-1。如果将放电能量降低,虽然可以减少热量,但部分元素难以激发,导致测定值偏低,因此除了氩气流量值进行适当调高外,其余工作参数依然采用仪器推荐参数。

2.3 激发间距的选择

激发间距,又称电极间距,是电极尖端和分析样品间的距离,对分析精度有很大影响。若电极间距过长,样品难以激发,激发时稳定性差,分析数据精密度较差;若电极间距过短,样品激发较易,但是随着放电次数的增加,辅助电极凝聚物质增加,容易造成长尖使得电极间距变的更小,这样也会影响分析精密度,对间距变化比较敏感的元素的分析精密度更差。因此电极间距的大小对样品激发影响很大,一般分析间隙采用2~4mm[1]。该指标在每个仪器上都是固定值(本仪器设定为3mm)。一般情况下,激发间距在常规分析中不需要考虑,但是试验样品小件样品,激发面积较小,无法多点分析,只能采用连续激发方式;经过连续激发后,样品表面激发部位会出现一个凹型窝坑,此时激发间距也发生了变化。样品经过连续3次激发后,样品表面下陷约0.1mm,再经过3次激发后,样品表面下陷不明显。因此,试验的实际激发间距约为3.1mm。试验证明:样品经过连续3次激发后,其测定值不稳定,相对标准偏差(RSD)在5%以上;样品再经过3次激发后,其测定值趋于稳定,RSD在2%以内。由于氩气流量较大,激发物难以淤积在电极表面,连续激发在一定次数内,激发间距变化不是很明显。

2.4 冲洗时间的选择

在光电直读原子发射光谱法中,为了避免激发室内氩气气氛内混入少量空气,导致氩气气氛不纯产生扩散放电,影响分析结果,需不间断对激发室冲气。在钢球样品分析前,用大流量氩气冲洗10min以上,否则在分析过程中元素的谱线强度,尤其是碳、硫、磷的谱线强度会发生较大变化,而导致分析结果不准确[2,57]。在分析钢球样品时,立式光谱专用夹具是仪器自带的,在分析过程中可形成一个相对密闭平面,如果夹具操作正确,该系统不会产生漏气。另外由于夹具内腔和装置钢球的钢管内存在少量空气,需要一定的氩气流进行清除;对于装置钢球的钢管来说,由于钢管内部弹簧作用,管内空气已经和外界隔绝;对于夹具内腔来说,由于试验是连续激发6次,选择第4~6次的测定值,经过3次激发后,激发室和夹具内腔内的残余空气已经冲洗干净,冲洗时间的长短对分析结果影响不大。如果冲洗时间过长,将加大氩气的消耗量,造成不必要的浪费。为了消除激发室和光谱夹具内腔的残余空气,在固定预燃时间20s,积分时间10s的条件下,试验选择冲洗时间为5s。

2.5 预燃时间的选择

在光电直读原子发射光谱法分析块状样品时,预燃是一个非常重要的阶段,因为样品激发必须经过一定的时间后,才能达到稳定的放电状态,产生稳定的发射光谱。预燃时间的设置与样品的材质种类、激发点表面积和激发方式有关。试验样品为45#钢钢球,外径小于10.0mm。

由于受激发点表面积较小,能量较为集中,若高能预燃火花时间过长易使分析表面过热,造成谱线强度不稳定[2,57]。为了选择合适的预燃时间,在固定冲洗时间5s,积分时间10s的条件下,先后采用不同的预燃时间进行试验。结果表明:预燃时间在15~25s内各元素测定结果的精度较高,说明预燃时间在15~25s内试样都能处于稳定的激发状态;不同的预燃时间对元素的测试精度有较大的影响,特别是对碳、硫、磷等元素;当预燃时间为20s时,测试元素的强度趋于稳定,测试精度较高。试验选择预燃时间为20s。

2.6 控制样品校正

选择与分析样品的生产方法及采集程序相同的控制样品,可以消除分析样品的冶炼过程和分析方法不同的影响,也可减少绘制工作曲线的块状标准样品与实际的球状样品所产生的系统误差[2]。要求控制样品与被测样品中各元素的含量、基体成分大致相同,要求控制样品均匀、无裂纹、无缩孔。试验采用同一炉45#钢盘圆为原材料,按照标准工艺制造同规格的钢球产品作为控制样品。用 GB/T223钢铁及合金系列化学分析方法对样品进行定值,C、Si、Mn、P、S的质量分数分别是0.455%,0.261%,0.592%,0.031%,0.028%。

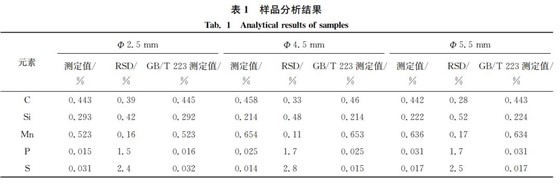

2.7 样品分析

用同一炉45#钢盘圆为材料制备3种较小尺寸(外径为2.5,4.5,5.5mm)的钢球各10个,按试验方法进行测定。然后用GB/T223钢铁及合金系列化学分析方法对上述样品进行测定,对两种方法的测定结果进行对比,其结果见表1。由表1可知:两种方法测定值的误差均在国家标准GB/T222-2006允许范围之内。

(文章来源:材料与测试网)