冉江涛1,姜风春2,陈 卓3,赵 鸿1,3

(1.哈尔滨工程大学机电工程学院,哈尔滨 150001;2.哈尔滨工程大学材料科学与化学工程学院, 哈尔滨 150001;3.航天海鹰哈尔滨钛业有限公司,哈尔滨 150001)

摘 要:采用 激 光 选 区 熔 化 (SLM)技 术 制 备 TA32 钛 合 金 试 样,研 究 了 激 光 功 率 (200~ 400 W)、扫描速度(800~1200mm·s -1)和扫描间距(90~130μm)对成形质量及硬度的影响。结 果表明:随着扫描速度增加,SLM 成形 TA32钛合金的表面粗糙度先减小后增大,相对密度和维氏 硬度均逐渐降低;随着扫描间距增大,钛合金的表面粗糙度先减小后增大,相对密度和维氏硬度均 先降低后升高;随着激光功率增加,钛合金的表面粗糙度先减小后增大,相对密度和维氏硬度均先 升高后降低;适用于 TA32钛合金SLM 成形的激光能量密度范围为45~75J·mm -3。

关键词:TA32钛合金;激光选区熔化;工艺参数;成形质量;硬度 中图分类号:TG665;TG146.23 文献标志码:A 文章编号:1000-3738(2022)01-0047-09

0 引 言 激光选区熔化(SLM)技术是一种以激光为热 源,基于离散堆积原理层层堆积,近净成形的金属增 材制造技术,尤其适用于直接制造复杂结构件,现已 广泛应 用 于 航 空 航 天、生 物 医 疗、模 具 制 造 等 领 域[1-3]。预热温度、保护气体纯度、铺粉厚度、激光功 率、扫描速度、扫描间距等工艺参数都会影响 SLM 成形件的成形质量和力学性能,其中铺粉厚度、激光 功率、扫描速度和扫描间距等工艺参数的影响更为 显著[4-11]。将激光功率与扫描速度、扫描间距、铺粉 厚度3 者乘积的比值定义为 SLM 成形 的 能 量 密 47 冉江涛,等:工艺参数对激光选区熔化成形 TA32钛合金成形质量及硬度的影响 度[12]。卓林蓉等[13]研究发现,随着能量密度的增 加,SLM 成形铜基形状记忆合金的相对密度先增大 后减小。于彦东等[14]研究发现,激光功率和扫描速 度对SLM 成形Inconel718合金相对密度的影响高 于能量密度的影响。 TA32钛合金是一种新型近 α型高温钛合金, 其长时服 役 温 度 可 达 550 ℃,短 时 服 役 温 度 可 达 600 ℃,具有良好的拉伸、疲劳、蠕变等性能,可用于 生产航空发动机高压端的叶片、压气机盘和鼓筒等 零件[15]。航空航天零部件的典型特点是形状结构 复杂,采用传统制造技术常常受到刀具和模具形状 的限制,且易造成原料浪费。因此,近净成形 SLM 技术在航空航天领域有着广阔的应用前景。目前, 关于 TA32钛合金的研究主要集中在显微组织、流 变性、超塑性及拉伸变形行为方面[16-18],关于工艺 参数对SLM 成形 TA32钛合金的成形质量与力学 性能的影响研究鲜有报道。因此,作者采 用 SLM 技术,在铺粉厚度为50μm 的条件下成形 TA32钛 合金,采用单因素试验法研究了激光功率 P、扫描 速度v、扫描间距L 和能量密度对成形质量及硬度 的影响规律,为后续工艺优化提供数据支撑。

1 试样制备与试验方法

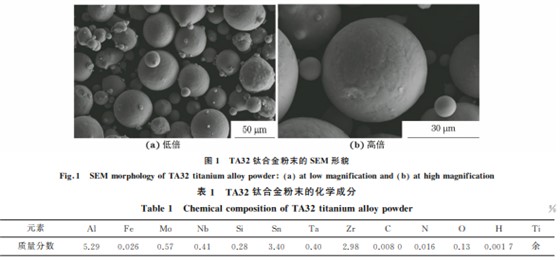

采用航天海鹰(哈尔滨)钛业有限公司生产研制 的气雾化 TA32 钛 合 金 粉 末,松 装 密 度 为 2.1g· cm -3,霍尔流速(50g计)为60s。TA32钛合金粉 末的微观形貌如图1所示,可以看出粉末球形度良 好,表面黏附的卫星球粉末颗粒较少。TA32钛合 金粉末 的 粒 径 近 似 服 从 正 态 分 布,平 均 粒 径 为 36μm。TA32钛合金粉末的化学成分如表1所示, 满足 GB/T3620.1-2016的规定,且具有低杂质含 量特征。

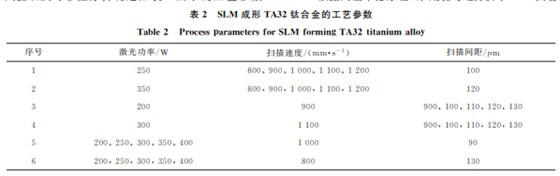

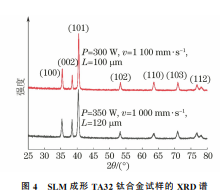

采用 FS271M 型 SLM 设备成形 TA32钛合金 试样,成形过程中充入氩气使成形腔内含氧量体积 分数小于0.02%,铺粉厚度为50μm。经前期大量 试验以及可靠性分析确定如表2所示的工艺参数, 试样尺寸均为10mm×10mm×10mm。SLM 成 形结束后,采用线切割方法将所有试样与基板分离, 不做任何后处理。 根据阿基米德原理,采用排水法测试TA32钛合金试样的体积密度[5],测3次取平均值。将钛合金试 样的实际密度除以其理论密度(4.6g·cm -3)得到相对 密度。采用 VHX-1000型超景深显微镜观察试样的表 面形貌。采用SJ-410型表面粗糙度测量仪测试试样的 表面粗糙度,每个试样测3次取平均值。采用 Bruker D8型高级X射线衍射仪测量SLM 成形 TA32钛合金 试样的物相组成,采用铜靶,Kα 射线,管电压为40kV, 管电流为40mA,扫描范围为20°~80°。采用线切割在 钛合金试样上截取尺寸为10mm×10mm×10mm 的 金相试样,表面经磨抛,用克罗尔试剂(HF、HNO3、 H2O体积比为1∶3∶7)腐蚀后,采用 DMI5000M 型光 学显微镜观察试样的显微组织。采用 TMVS-1S型数 显显微维氏硬度计测量试样的维氏硬度,加载载荷为 9.8N,加载时间为15s,每个试样测5次取平均值。

2 试验结果与讨论

2.1 典型形貌、显微组织与物相组成

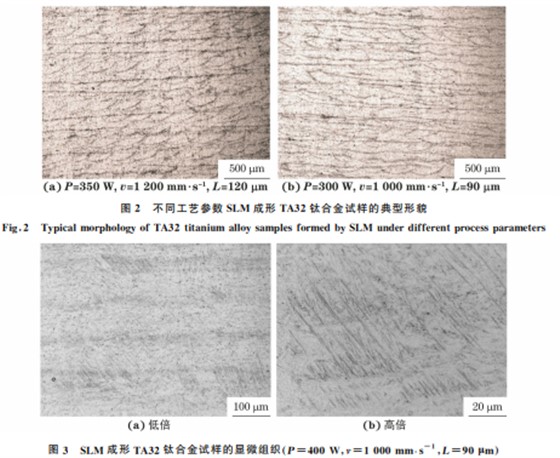

沿成形方 向,不 同 工 艺 参 数 SLM 成 形 TA32

钛合金试样的微观形貌相似,均如图2所示,表现出

典型的鱼鳞纹特征,鱼鳞纹相互搭接。形成这种形

貌与采用的能量源有关,激光束为圆形高能热源,其

中间部分的激光能量密度高,而边缘部位的激光能

量密度较低,因此在一个熔道中,中间部分的粉末熔

化得比两边多,使得凝固后熔道呈鱼鳞状的半圆形

结构[19]。不同工艺参数SLM 成形 TA32钛合金试

样中存在因熔化不完全而产生的孔洞缺陷,缺陷尺

寸较小,形状不规则。

不同工艺参数SLM 成形 TA32钛合金试样的

显微组织均相似,以P=400W,v=1000mm·s

-1,

L=90μm 条件下的为例进行分析。由图3可知,

TA32钛合金试样的显微组织主要由原始柱状β晶

内的针状 α'马氏体相组成。在 SLM 成形过程中,

激光作用于 TA32钛合金粉末使其迅速熔化,同时

产生微小熔池,激光束离开熔池后,熔池快速冷却,

其冷却速率达到形成马氏体的冷却速率,因此在合

金内形成了大量的α'马氏体。

2.2 工艺参数对表面质量的影响

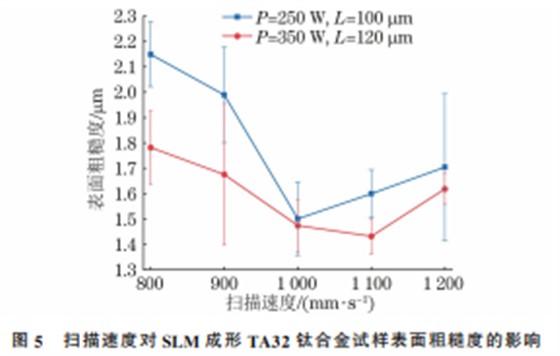

由图5可知:随着扫描速度提高,试样顶面的表

面粗糙度Ra 均呈先减小后增大的趋势,表明过低或过高的扫描速度都不利于获得表面质量较好的试

样;相同激光功率和扫描速度下,扫描间距较大试样

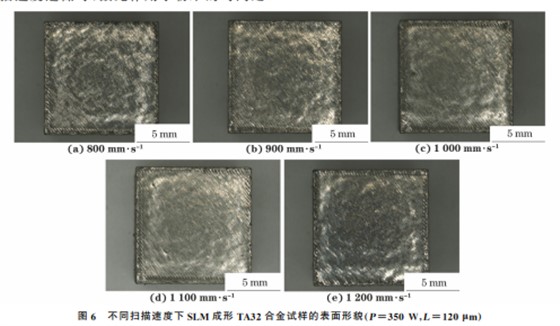

的表面粗糙度明显较小。由图6可以看出,随着扫

描速度提高,试样表面形貌先变平整后又变得凹凸

不平,在扫描速度为1100mm·s

-1时表面最为光滑

平整。扫描速度过低时,激光作用于粉末的时间延

长,熔池不断受到激光束的冲击作用而产生剧烈震

荡,导致凝固后试样表面呈高低起伏的形貌,因此表

面粗糙度较大。另外,扫描速度过低使得粉末在单

位时间内吸收的能量过多从而产生过烧现象,导致

成形表面较为粗糙[20]。扫描速度过高,激光作用于

图5 扫描速度对SLM 成形 TA32钛合金试样表面粗糙度的影响

Fig 5 EffectofscanningspeedonsurfaceroughnessofTA32

titaniumalloysamplesformedbySLM

图6 不同扫描速度下SLM 成形 TA32合金试样的表面形貌 P=350W L=120μm

Fig 6 SurfacemorphologyofTA32titaniumalloysamplesformedbySLMunderdifferentscanningspeeds P=350W L=120μm

粉末的时间极短,产生的熔池较浅,熔体来不及均匀铺

展就已经凝固,凝固后试样表面凹凸起伏,部分区域因

存在未熔粉末而出现鼓包,因此表面粗糙度较大。

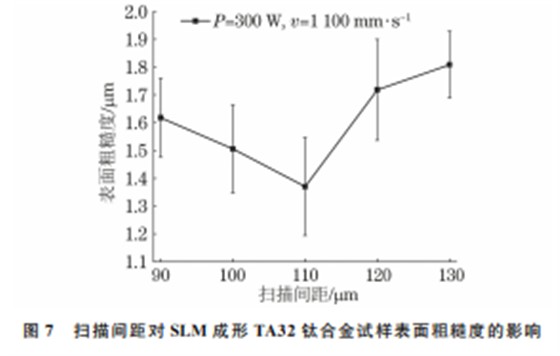

由图7可知,随着扫描间距增大,试样顶面的表

面粗糙度均呈先减小后增加的趋势,这表明扫描间

距过小或过大,都不利于获得表面质量较好的试样。

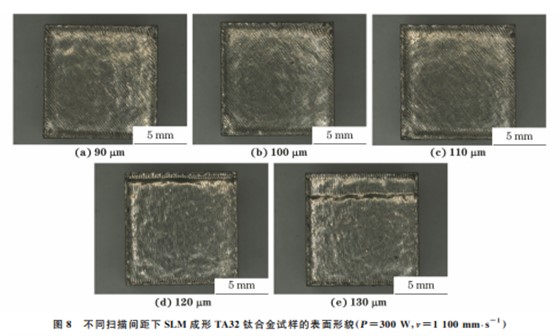

由图8可以看出,随着扫描间距增大,试样的表面形

貌先由沟壑状变得平整,后又呈凹凸不平状,在扫描

间距为110μm 时,表面质量最好。扫描间距过小,

相邻扫描线存在重叠区域,处于重叠区域的粉末被

激光束反复熔化,造成一定程度的过熔,从而导致凝

图7 扫描间距对SLM 成形 TA32钛合金试样表面粗糙度的影响

Fig 7 EffectofhatchspacingonsurfaceroughnessofTA32

titaniumalloysamplesformedbySLM

50

冉江涛,等:工艺参数对激光选区熔化成形 TA32钛合金成形质量及硬度的影响

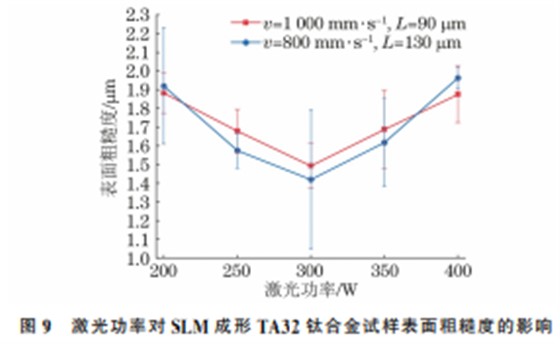

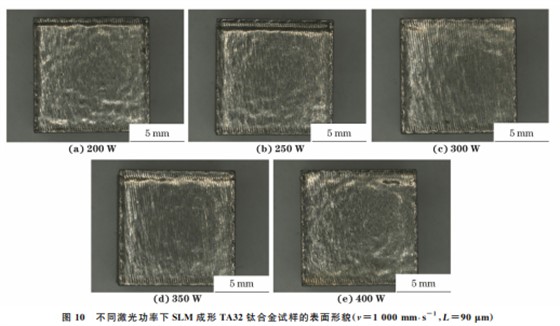

图8 不同扫描间距下SLM 成形 TA32钛合金试样的表面形

固后表面表现为沟壑状形貌,表面粗糙度较大。扫 描间距过大,相邻扫描线重叠区域很小,甚至完全不 重叠,两条扫描线之间的区域输入的激光能量较低, 粉末熔化不充分并产生球化现象,凝固后在表面形 成一道凸起的扫描线,表面质量差。 由图9可知:随着激光功率增加,试样顶面的表 面粗糙度呈先减小后增大的趋势,这表明过低或过 高的激光功率都不利于获得表面质量较好的试样。 由图10可以看出,随着激光功率增加,试样的表面 形貌先变 平 整 后 又 变 得 凹 凸 不 平,在 激 光 功 率 为 300 W时,表面质量最好。激光功率过低,输入的能 图9 激光功率对SLM 成形 TA32钛合金试样表面粗糙度的影响 Fig 9 EffectoflaserpoweronsurfaceroughnessofTA32 titaniumalloysamplesformedbySLM 图10 不同激光功率下SLM 成形 TA32钛合金试样的表面形貌 v=1000mm??s -1 L=90μm Fig 10 SurfacemorphologyofTA32titaniumalloysamplesformedbySLMunderdifferentlaserpower v=1000mm??s -1 L=90μm 51 冉江涛,等:工艺参数对激光选区熔化成形 TA32钛合金成形质量及硬度的影响 量不足,产生的熔池较浅,熔体流动不充分,在凝固 之前不能充分铺展,因此凝固后表面部分区域出现 鼓包,表面粗糙度较大。激光功率过高,粉末熔化后 熔池温度急剧升高,易挥发元素发生气化现象,从熔 池中逸出,同时气化产生的反冲压力对熔池产生冲击 和搅拌作用,使得熔池表面不平整,因此凝固后部分 区域出现鼓包,部分区域出现凹坑,表面质量较差。

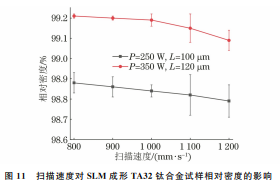

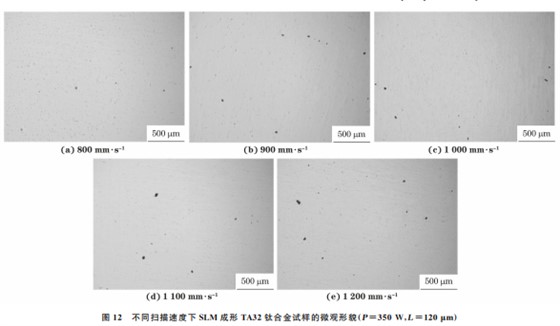

由图11 可知,随着扫描速度提高,SLM 成 形

TA32钛合金试样的相对密度逐渐减小。由图 12

可以看出,试样表面的孔洞等缺陷随扫描速度增高

而 增多。扫描速度越快,激光作用于TA32钛合金

粉末的时间越短,粉末熔化不充分。未完全熔化的

粉末发生烧结作用,相互黏结在一起,相邻粉末颗粒

间存在空隙,因此成形试样的相对密度降低。

图11 扫描速度对SLM 成形 TA32钛合金试样相对密度的影响

Fig 11 EffectofscanningspeedonrelativedensityofTA32

titaniumalloysamplesformedbySLM

图12 不同扫描速度下SLM 成形 TA32钛合金试样的微观形貌 P=350W L=120μm

Fig 12 MicromorphologyofTA32titaniumalloysamplesformedbySLMunderdifferentscanningspeed P=350W L=120μm

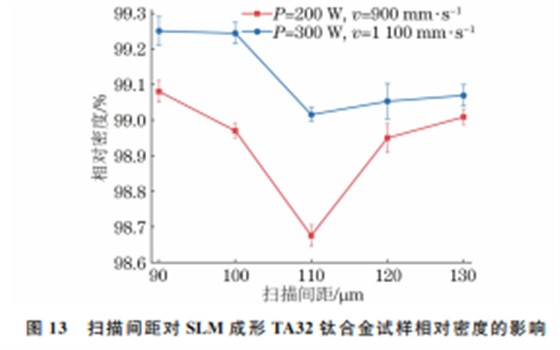

由图13可知,随着扫描间距增大,试样的相对

密度呈先减小后增大的趋势,扫描间距为90μm 时

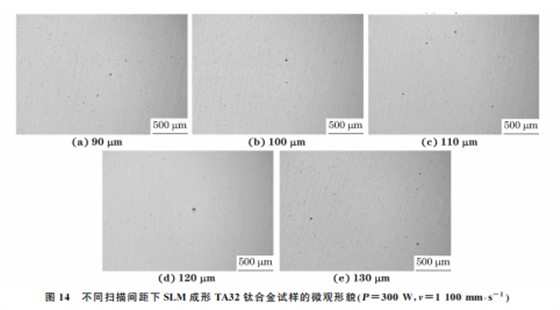

的相对密度最大,110μm 时最小。由图14可知:采

用110μm 扫描间距成形的试样抛光表面存在的缺

陷数量最多,这表明110μm 的扫描间距不利于获

得较为致密的试样。扫描间距较大时会使得熔道之

间无法充分搭接,熔道间隙的粉末吸收能量不足,无

法润湿固相,最终导致试样的相对密度较低[19]。

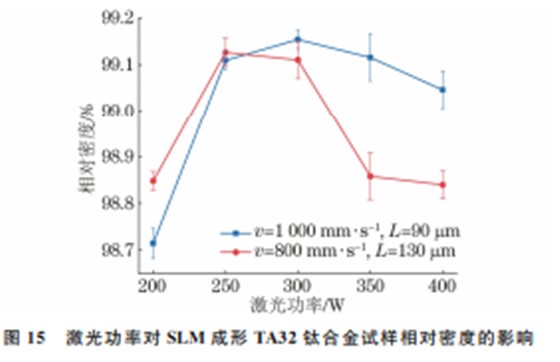

由图15可知,随着激光功率增加,试样相对密

度呈 先 增 大 后 减 小 的 趋 势,当 激 光 功 率 在 250,

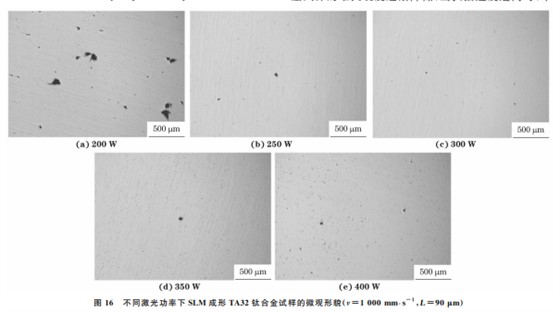

300 W 时相对密度相对较大。由图16可以看出,当

图13 扫描间距对SLM 成形 TA32钛合金试样相对密度的影响

Fig 13 EffectofhatchspacingonrelativedensityofTA32

titaniumalloysamplesformedbySLM

52

冉江涛,等:工艺参数对激光选区熔化成形 TA32钛合金成形质量及硬度的影响

图14 不同扫描间距下SLM 成形 TA32钛合金试样的微观形貌 P=300W v=1100mm??s

-1

Fig 14 MicromorphologyofTA32titaniumalloysamplesformedbySLMunderdifferenthatchspacing P=300W v=1100mm??s

-1

图15 激光功率对SLM 成形 TA32钛合金试样相对密度的影响

Fig 15 EffectofscanningspeedonrelativedensityofTA32

titaniumalloysamplesformedbySLM

激光功率为300 W 时,试样抛光表面存在的缺陷数

量最少。激光功率较小时,粉末吸收的能量不足以

熔化粉末,熔池窄而浅,且熔体黏度大,润湿角大,容

易引起球化现象,凝固后表面凹凸不平,存在较大孔

隙,影响后续的铺粉质量,最终导致试样相对密度减

小[20]。激光功率过大时,周围粉末熔化量增加,熔

池变宽,且可能造成过烧[6],因此试样的相对密度减

小。

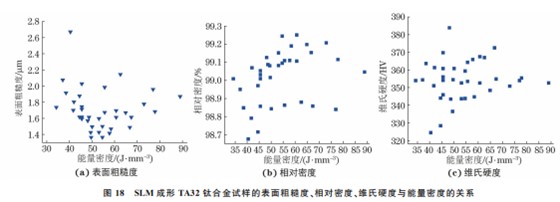

统计得到表面粗糙度、相对密度及维氏硬度与 能量密度的关系如图18所示,可以看出,试样的表 面粗糙度、相对密度及维氏硬度与激光能量密度并 无明显的函数关系;当激光能量密度在45~75J· mm -3范围内变化时,72%试样顶面的表面粗糙度 小于 1.8μm,80% 试 样 的 相 对 密 度 大 于 98.9%, 72%试样的维氏硬度大于350HV。这说明在试验 参数范围内,45~75J·mm -3的激光能量密度范围 较适用于成形 TA32钛合金。 图18 SLM 成形 TA32钛合金试样的表面粗糙度、相对密度、维氏硬度与能量密度的关系 Fig 18 Relationshipbetweensurfaceroughness a relativedensity b Vickershardness c andenergydensityofSLMformed TA32titaniumalloysamples

(1)SLM 成形 TA32钛合金试样的表面均呈 现典型的鱼鳞纹特征,显微组织主要由原始柱状β 晶内的针状α'马氏体组成。 (2)随着扫描速度(800~1200mm·s -1)增加, SLM 成形 TA32钛合金试样的表面粗糙度先减小 后增大,相对密度和维氏硬度均逐渐降低;随着扫描 间距(90~130μm)增加,试样的表面粗糙度先减小 后增大,相对密度和维氏硬度均先降低后升高;随着 激光功率(200~400 W)增加,试样的表面粗糙度先 减小后增大,相对密度和维氏硬度均先升高后降低。 (3)综合考虑表面粗糙度、相对密度以及维氏 硬度,在 试 验 参 数 范 围 内,适 用 于 TA32 钛 合 金 SLM 成形的能量密度范围为45~75J·mm -3。

来源:材料与测试网