刘 欢,高建辉,迟庆新,门玉宾,佟文伟,李艳明 (中国航发沈阳发动机研究所,沈阳 110015)

摘 要:某航空发动机火焰筒整流罩在工作过程中发生断裂,通过宏/微观形貌观察、表面质量 检查、金相检验、疲劳试验和动应力测试等方法分析了断裂原因。结果表明:整流罩断裂性质为高 周疲劳断裂,疲劳裂纹源位于整流罩转角应力集中处;整流罩原始锻件晶粒尺寸粗大,使得疲劳强 度较低,这是整流罩发生疲劳断裂的一个主要原因;在最大振动应力作用下,整流罩转角应力集中 处载荷过大,明显高于其动强度储备,这是整流罩发生疲劳断裂的另一主要原因;整流罩转角应力 集中处的异常轴向划痕进一步提高了此处的应力集中系数,促进了疲劳裂纹的萌生。

关键词:航空发动机;火焰筒;整流罩;疲劳断裂 中图分类号:V263.6 文献标志码:B 文章编号:1000-3738(2022)04-0089-06

0 引 言

火焰筒是航空发动机燃烧室的主要构件,是发 动机中承受热负荷最大的部件之一,在工作过程中 易发生故障。整流罩在火焰筒中起到辅助形成燃烧 室二股腔道流路、稳定火焰筒进气气流的作用[1-2]。 整流罩为静子件,在发动机工作过程中,主要承受气 体压力载荷、温度载荷和声激振载荷等[3]。某发动 机在完成试车任务后的分解检查过程中,发现火焰 筒整流罩断裂掉块。整流罩位于火焰筒前端,呈环 形,由加强圈和进气罩氩弧焊焊接而成。加强圈材 料为 GH536 高 温 合 金,毛 坯 为 Ⅲ 类 环 锻 件,经 (1175±15)℃×60min固溶处理,空冷至室温,经 车成形→切断→打毛刺→检验入库。进气罩材料为 GH536高温合金,经(1150±20)℃×60min固溶 处理,水冷至室温,经拉伸→退火→酸洗→真空热处 理→旋压成型→真空热处理→车加工→去毛刺→检 验入库。焊缝为Ⅱ级焊缝。整流罩断裂掉块卡在燃 烧室机匣前段,影响发动机流路顺畅及其性能。为 了防止此问题的再次出现,找出该整流罩断裂的原 因,作者对其进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

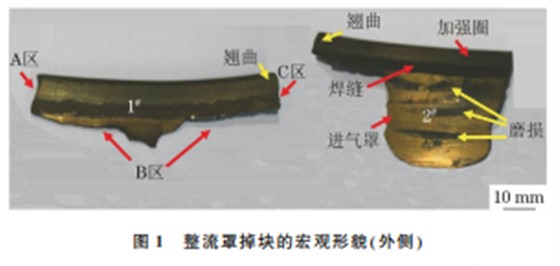

掉块的位置在火焰筒整流罩前端,共有2个掉块,1 # 掉块长约75mm,宽约20mm,2 # 掉块长约 60mm,宽约40mm,如图1所示。2个掉块的边缘 有明显的翘曲变形和磨损痕迹(如图2中黄色箭头 所示)。裂纹开裂后,已开裂部分受气流冲击产生弯 矩作用,从而发生翘曲变形;裂纹扩展直至断裂产生 掉块后,掉块卡滞在火焰筒壁,受气流持续冲击摩擦 形成磨损痕迹。

1.2 断口形貌

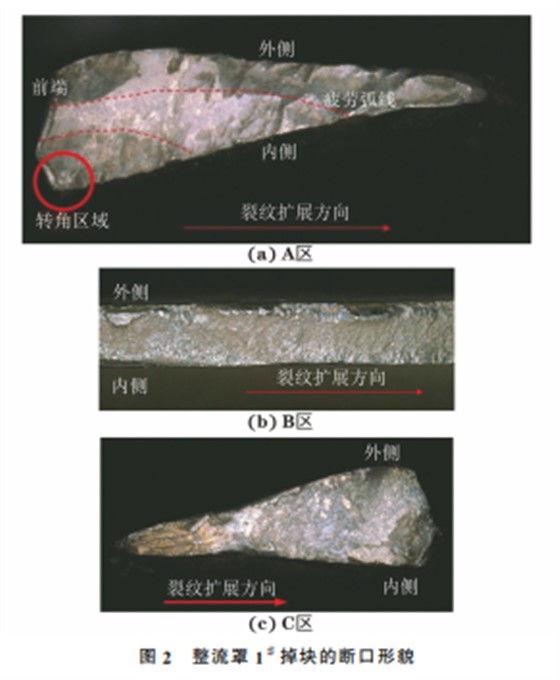

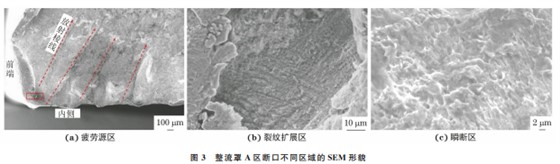

采用 KeyenceVHX-1000型光学显微镜对1 # 掉块断口各区域进行宏观观察。由图2可以看出, 1 # 掉块 A 区断口(2个掉块之间的轴向断口,位置 见图1)呈灰色,氧化严重,表面较为平坦,可见疲劳 弧线和放射棱线特征,表明断裂性质为疲劳断裂[4], 根据疲劳弧线法线方向和放射棱线汇聚方向判断, 疲劳裂纹源位于整流罩前端与内侧的转角区域;B 区断口表面呈放射棱线形貌,根据放射棱线方向判 断,裂纹扩展方向为由左侧扩展至右侧;C区断口左 侧较为平坦,右侧较为粗糙,同样可见放射棱线形 貌,根据放射棱线方向判断,裂纹由左至右扩展。综 上可知,1 # 掉块的裂纹扩展方向为沿 A 区→B区→ C区方向(图1所示试样的逆时针方向),同样,可以 图2 整流罩1 # 掉块的断口形貌 Fig 2 Fracturemorphologyof1 # dropblockoffairing a areaA b areaBand c areaC 判断出2 # 掉块的裂纹源位置与1 # 掉块裂纹源位置 相对应,裂纹扩展方向为沿顺时针方向。 采用ZIESSSigma500型扫描电镜(SEM)观察 A 区断口的微观形貌。由图3可以看出,疲劳源区 位于整流罩前端与内侧相接的转角区域,该区域发 生了卷边变形,且磨损严重;裂纹扩展区的疲劳条带 形貌特征明显,疲劳条带细密,间距小于0.5μm,断 口疲劳扩展充分;A 区断口边缘可见瞬断区,面积很 小,说明载荷不大。断口的微观形貌符合高周疲劳 断裂特征。

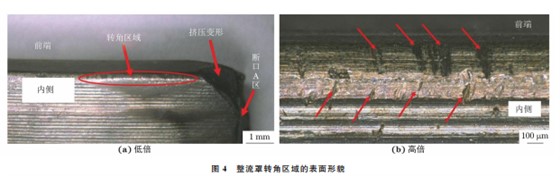

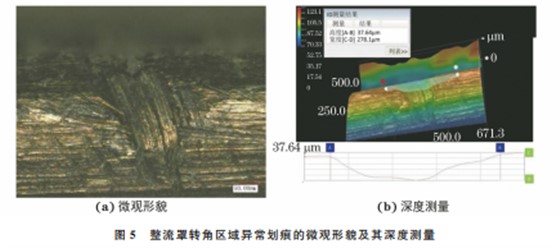

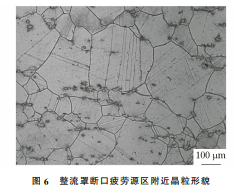

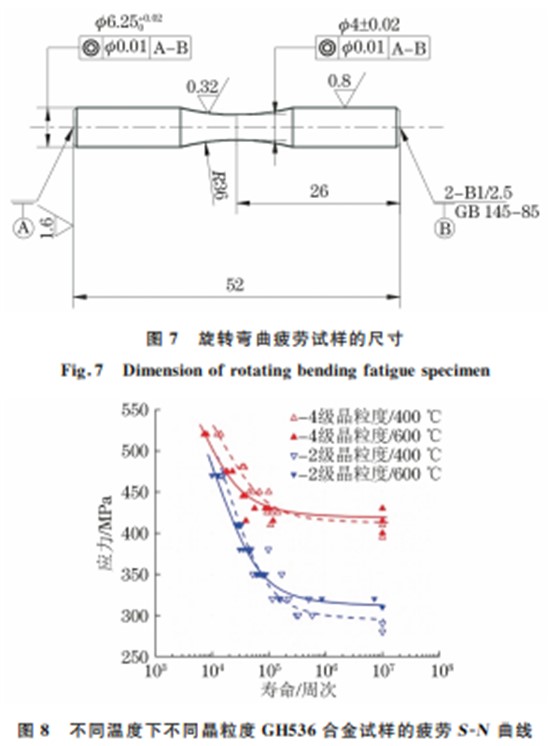

采用 KeyenceVHX-1000型光学显微镜观察整 流 罩转角区域的表面形貌。由图4可以看出:转角区 90 刘 欢,等:航空发动机火焰筒整流罩断裂原因 图4 整流罩转角区域的表面形貌 Fig 4 Surfacemorphologyofcornerareaoffairing a atlowmagnificationand b athighmagnification 域存在严重挤压变形,应是掉块掉落后撞击所致; 转角区域可见多处异常的轴向划痕。对转角区域 的轴向划 痕 深 度 进 行 测 量。由 图 5 可 以 看 出,异 常划痕内呈 轴 向 平 行 的 细 密 纹 理,说 明 该 划 痕 为 打毛刺时产 生 的 异 常 加 工 划 痕,较 深 的 轴 向 划 痕 深度约为38μm。 图5 整流罩转角区域异常划痕的微观形貌及其深度测量 Fig 5 Micromorphology a anddepthmeasurement b ofabnormalscratchesincornerareaoffairing 1.5 显微组织 采用线切割法在整流罩掉块 A 区断口疲劳源 区附近截取尺寸为20mm×20mm×8mm 的金相 试样,经磨抛,用5g硫酸铜+40mL盐酸+40mL 无水乙醇溶液腐蚀后,在 ZIESSAxioVert.A1 型 倒置光学显微镜下观察显微组织并测试其晶粒度。 由图6可知,整流罩断口疲劳源区附近显微组织为 奥氏体组织,按 GB/T6394—2002对晶粒度进行评 级,得到整流罩断口疲劳源区的晶粒度为2级,不符 合晶粒度不小于4级的技术要求。整流罩位于火焰 筒前端,不经燃气冲刷,工作温度不超过600 ℃,因 此,故障整流罩的2级晶粒度应是原材料原因。复 查同批次并随机抽查其他批次锻件,晶粒度均符合 技术要求。

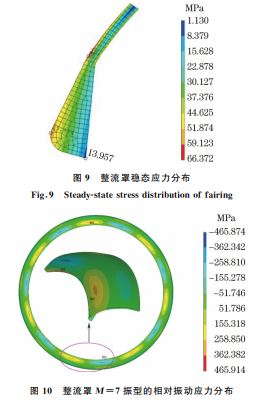

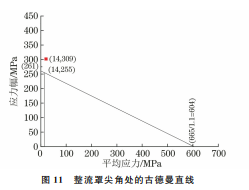

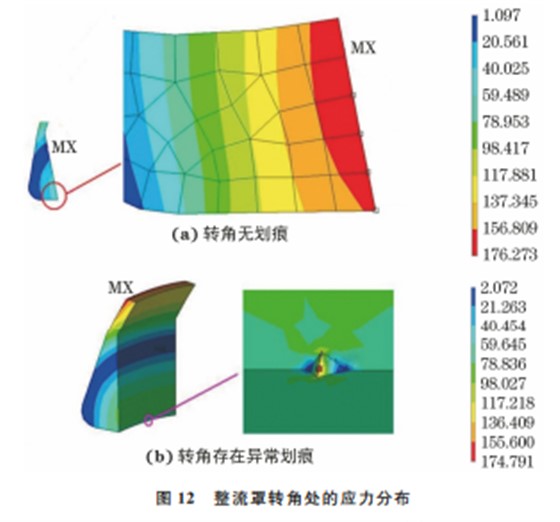

1.7 最大振动应力

故障整流罩掉块后应力分布已改变,无法直接 对疲劳源区进行动应力测试。在工程应用上,可以 将故障整流罩加强圈沿焊缝车加工去除,重新焊接 新的加强圈进行修复,再对修复后的整流罩疲劳源 区进行动应力测试,以尽量减小对发动机整机转子 平衡和装配的改变。动应力测试时,疲劳源区位于 尖角处无法直接贴应变片,因此在整流罩尖角附近 沿周向均布4处应变片进行测试。测试结果见表 1,可知 整 流 罩 尖 角 附 近 测 得 的 最 大 振 动 应 力 为 96MPa(M =7振型)。 表1 动应力测试整流罩尖角附近的最大振动应力 Table1 Maximumvibrationstressnearcornerof fairingbydynamicstresstest 振型 应力/MPa M =5 34 M =6 65 M =7 96 2 断裂原因分析 由上述检验结果可知,火焰筒整流罩掉块的断 裂性质为高周疲劳断裂,疲劳裂纹起始于整流罩前 端与内侧相接的转角区域,该区域可见多处异常加 工划痕。掉块的化学成分满足 HB5497—1992中 对 GH536高温合金的成分要求,整流罩断口疲劳 源区附近型面及加工质量等均符合技术要求。整流 罩断口处的试样晶粒度为2级,晶粒粗大,不符合技 术要求。相较于细晶(4级晶粒度)合金试样,粗晶 (2级晶粒度)合金试样在400 ℃和600 ℃条件下的 疲劳极限分别下降24.9%和28.7%。在等强温度 以下,细晶的晶界密度更高,晶界作为晶粒的屏障, 可以显著提高位错滑移难度,从而推迟疲劳裂纹的 萌生[6]。在高周疲劳中裂纹萌生是决定疲劳寿命的 主要因素,细晶能显著提高材料的疲劳强度[7-8],而 粗晶则会导致材料的疲劳性能下降,因此,整流罩晶 粒粗大是其疲劳裂纹萌生的一个主要原因。 常采用古德曼简化直线量化平均应力和交变应 力对材料疲劳寿命的相互作用[9-10],其关系式为 σa σb + σm σ-1 =1 (1) 式中:σa为应力幅值;σm 为平均应力;σ-1为材料的疲 劳强度(应力比为-1);σb为材料的抗拉强度。 GH536 合 金 在 400 ℃ 下 的 抗 拉 强 度 为 665MPa [11],结合发动机强度设计工程经验取分散 系数[12-13]为1.1;疲劳极限为365 MPa,取分散系数 为1.4。采用 ANSYS软件对整流罩的稳态静应力 进行有限元分析。由图9可知,整流罩疲劳源区(尖 角处)的应力主要表现为温度应力,约为14 MPa。 动应力测量结果中振动应力最大的 M =7振型的相 对振动应力分布如图10所示,从模型中可计算得动 应力测试贴应变片位置处与整流罩疲劳源区(尖角 处)的应力比为3.22,从而计算得到尖角处的最大 振动应力为309 MPa(即96 MPa×3.22)。绘制古 德曼直线见图11,在最大应力状态(平均温度应力 92 刘 欢,等:航空发动机火焰筒整流罩断裂原因 与振动应力的合力)下,整流罩尖角处的应力明显高 于其动强度储备(255 MPa),从而使得整流罩产生 疲劳裂纹。整流罩动强度储备不足是其产生疲劳裂 纹的另一个主要原因。 图9 整流罩稳态应力分布 Fig 9 Steady-statestressdistributionoffairing 图10 整流罩 M =7振型的相对振动应力分布 Fig 10 RelativevibrationstressdistributioninM =7mode offairing 图11 整流罩尖角处的古德曼直线 Fig 11 Goodmanlineatcorneroffairing 使用 UG 软件建立整流罩的应力分布模型,并 使用 ANSYS 软 件 进 行 有 限 元 分 析,采 用 周 向 0.10mm、深度0.05mm 的缺口对整流罩疲劳源区 附近转角部位的尖角异常划痕进行模拟[14]。整流 罩的应力分布见图12,可知整流罩转角异常划痕处 的应力集中系数为1.82,异常轴向划痕会破坏火焰 筒整流罩的表面完整性,促使整流罩转角部位的异 常划痕处产生应力集中,从而促进疲劳裂纹的萌生。 由于故障整流罩疲劳源区卷边变形严重,无法确定 本次故障是否有整流罩转角划痕的直接影响,但在 以后的生产过程中,应加强对打毛刺工序的质量控 制,避免异常划痕的产生。

3 结 论

(1)发动机故障整流罩断裂性质为高周疲劳断 裂,疲劳源区位于整流罩前端与内侧的转角区域;故 障整流罩试样的晶粒度为2级,晶粒粗大,不符合标 准中不小于4级的要求,其在400,600 ℃下的疲劳 性能 较 4 级 晶 粒 度 GH536 合 金 试 样 分 别 下 降 28.7%,24.9%,故障整流罩晶粒粗大是其发生疲劳 断裂的一个主要原因;在最大应力状态下,整流罩尖 角 处 的 应 力 (309 MPa)明 显 高 于 其 动 强 度 储 备 (255MPa),整流罩动强度储备不足是其发生疲劳 断裂的另一个主要原因。 (2)为了防止类似事故的再次发生,应对火焰 筒整流罩进行结构优化,加强故障位置的阻尼,增 强其抗疲劳能力,或降低故障位置的动应力;加强 生产过程中的质量控制,严格控制 GH536合金锻 件的晶粒度;锻 件 加 工 时 应 避 免 产 生 异 常 打 毛 刺 痕迹。

来源:材料与测试网