孙 靖1,2,吴 俊1,朱忠良1,杨 帅1,李富中1,闫大鹏1,赵维刚1,2,王联凤1,2

(1.上海航天设备制造总厂,上海 200245;2.上海复杂金属构件增材制造工程技术研究中心,上海 200245)

摘 要:以SiC和 AlSi10Mg球磨混合粉为原料,采用选区激光熔化成形工艺成形 Al4SiC4 增强 AlSi10Mg复合材料,研究了激光能量密度(76.2,80.0,91.5J·mm -3)对复合材料显微组织的影响。 结果表明:通过激光与复合粉体的相互作用可原位生成亚微米尺度的 Al4SiC4 增强相,该相呈针状 形貌,围绕原SiC颗粒呈团簇状或平行排列分布;随着激光能量密度的提升,熔池内 Marangoni对 流作用增强,促进增强相 Al4SiC4 的生成,原增强相SiC逐渐转变为 Al4SiC4,且 Al4SiC4 相由针状 形貌演变为团簇状或平行排列的片状形貌。

关键词:Al4SiC4/AlSi10Mg复合材料;选区激光熔化;增强相;显微组织 中图分类号:TG156.99 文献标志码:A 文章编号:1000-3738(2022)08-0068-07

0 引 言

铝合金因具有比强度高、耐腐蚀性好、可加工性 强等诸多优势而广泛应用于航空航天领域。选区激 光熔化(selectivelasermelting,SLM)技术作为应 用最广泛的粉末床增材制造方法之一,采用激光作 为能量源选择性地逐层熔化粉末,具有成形精度高、 成形件致密性和力学性能好等优点[1-2]。SLM 可实 现众多传统方法较难成形的复杂结构件如空腔、点 阵、超细散热翅片等的成形[3]。AlSi10Mg 合 金 是 增材制造领域应用较成熟的铝合金材料,但是,该铝 合金成形件的强度较低,难以满足苛刻工程环境的 服役需求。 SiC 颗粒作为铝基复合材料的理想增强相 之 一,可极大提高铝合金材料的综合性能[4-7]。学者对 于SiC增强铝基复合材料的铸造、烧结以及粉末冶金 68 孙 靖,等:激光能量密度对选区激光熔化成形 Al4SiC4/AlSi10Mg复合材料显微组织的影响 等传统成形方法进行了大量的研究[8-9]。这两年随着 增材制造技术的迅速发展,针对SiC颗粒增强铝基复 合材 料 的 选 区 激 光 熔 化 成 形 已 有 较 多 的 研 究。 ZHANG等[10]优化了 SLM 成形15%SiC/铝基复合 材料的参数区间,得到最优激光功率为300~400 W, 随着激光功率的提高,复合材料的致密性能明显提 升,当激光功率为400 W 时,得到复合材料的抗弯 强度 为 276 MPa,摩 擦 因 数 由 0.52 变 化 为 0.41。 WANG 等[11]采用选区激光熔化方法成形了 SiC/ AlSi10Mg复合材料,最终得到组织不均匀的 SiC/ Al4SiC4 增强 AlSi10Mg 复 合 材 料,未 反 应 完 全 的 SiC颗粒主要分布在 晶 界 处,起 到 钉 扎 强 化 作 用。 GU 等[12]进行了选区激光熔化成形 SiC/铝基复合 材料的研究,发现其组织中形成了大量的亚微米级 Al4SiC4 颗粒增强相,所得复合材料的显微硬度可 达到214 HV。以上研究表明,在 SLM 成形 SiC/ AlSi10Mg复合材料过程中,SiC会发生原位反应合 成 Al4SiC4,这有助于提高复合材料的性能。 目前,关于SiC(Al4SiC4)颗粒增强铝基复合材 料选区激光熔化成形的研究大多聚焦于成形工艺参 数优化、显微组织表征及力学性能优化上,有关 SiC 向 Al4SiC4 演变的过程及激光能量密度对该过程影 响的研究较少。作者在之前的试验中发现,SiC 含 量对不同激光能量密度成形复合材料的显微组织几 乎无影响。因此,作者将 SiC 质量分数定为10%, 研究 了 不 同 激 光 能 量 密 度 对 SLM 成 形 Al4SiC4/ AlSi10Mg复合材料显微组织演变规律的影响,探 索SiC(Al4SiC4)增强 AlSi10Mg复合材料的组织调 控技术。

1 试样制备与试验方法

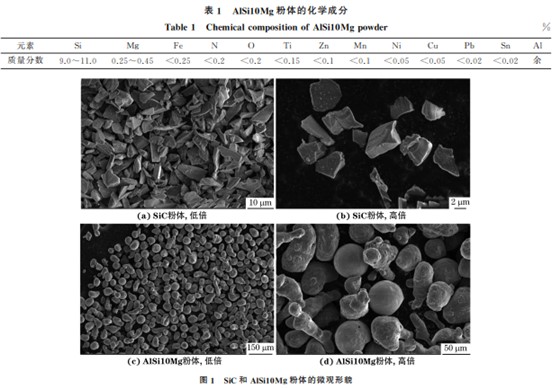

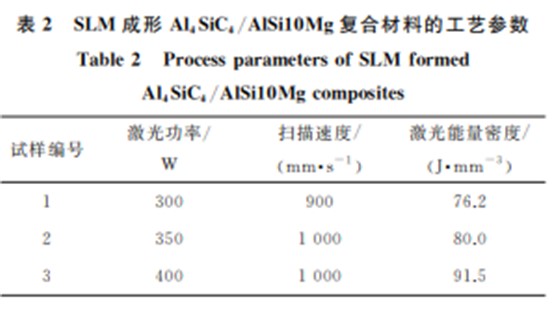

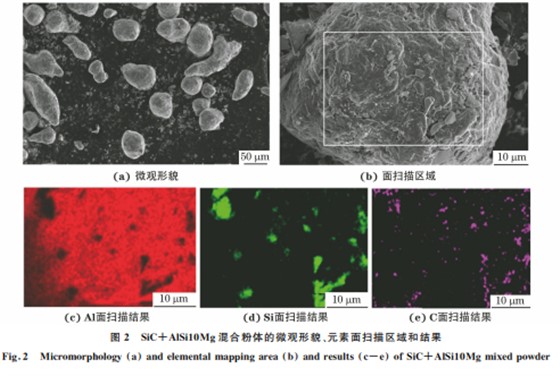

试验材料包括气雾化工艺生产的 AlSi10Mg铝 合金粉体,由英国 Renishaw 公司提供,平均粒径约 为53μm,化学成分见表 1;SiC 粉,由中航迈特提 供,平均粒径约为3.5μm。由图1可见:SiC粉体颗 粒多呈不规则块状,具有明显的尖角,颗粒表面光 滑,表面有少量细小的粉末;AlSi10Mg粉体颗粒呈 现典型的蠕虫状,粒径分布较均匀。 表1 AlSi10Mg粉体的化学成分 Table1 ChemicalcompositionofAlSi10Mgpowder % 元素 Si Mg Fe N O Ti Zn Mn Ni Cu Pb Sn Al 质量分数 9.0~11.0 0.25~0.45 <0.25 <0.2 <0.2 <0.15 <0.1 <0.1 <0.05 <0.05 <0.02 <0.02 余 图1 SiC和 AlSi10Mg粉体的微观形貌 Fig 1 MicromorphologyofSiC a-b andAlSi10Mg c-d powders a c atlowmagnificationand b d athighmagnification 将原料粉体采用 Pulverisette6型行星式球磨 机进行混合,AlSi10Mg粉与SiC粉的质量比为90∶ 10,采用直径10mm 的316L不锈钢磨球,球料质量 比 为10∶1。为了防止粉体团聚,在球磨过程中添加 69 孙 靖,等:激光能量密度对选区激光熔化成形 Al4SiC4/AlSi10Mg复合材料显微组织的影响 图2 SiC+AlSi10Mg混合粉体的微观形貌、元素面扫描区域和结果 Fig 2 Micromorphology a andelementalmappingarea b andresults c-e ofSiC+AlSi10Mgmixedpowder 质量分数2%硬质酸作为控制剂。为了防止粉体发 生氧化,球磨过程全程通入纯度为99.99%的氩气进 行保护,并采用间歇式球磨方法严格控制粉体温度, 采取每工作20min冷却10min的方式。球磨转速为 300r·min -1,球 磨 时 间 为 4h。混 料 完 成 后,采 用 NovaNanoSEM5型扫描电子显微镜(SEM)观察粉 体形貌,用附带的能谱仪(EDS)进行微区成分分析。 使用 Renishaw AM250 型金 属 熔 化 增 材 制 造 设备通过选区激光熔化技术成形复合材料,设备配 备400 W 光纤激光器,成形件的尺寸为250mm× 250mm×250mm,单层扫描间距为0.175mm,粉 层厚度设定为0.025mm,激光功率、扫描速度和激 光能量密度见表2。激光能量密度J 的计算公式为 J= P hvt (1) 式中:P 为激光功率,W;h 为扫描间距,mm;v 为扫 描速度,mm·s -1;t为铺粉厚度,mm。 表2 SLM 成形 Al4SiC4/AlSi10Mg复合材料的工艺参数 Table2 ProcessparametersofSLMformed Al4SiC4/AlSi10Mgcomposites 试样编号 激光功率/ W 扫描速度/ (mm·s -1) 激光能量密度/ (J·mm -3) 1 300 900 76.2 2 350 1000 80.0 3 400 1000 91.5 参考文献[13]采用棋盘式扫描方式,相邻棋盘 格间的扫描迹线旋转90°,相邻一层间逆时针旋转 67°。成形过程中基板的预热温度为80 ℃,试验全 程通入高纯氩气进行保护,保证设备内氧体积分数 在0.08% 以 下。 在 成 形 试 样 上 截 取 出 尺 寸 为 15mm×15mm×10mm 的试样待用。 对试样进行打磨、抛光,采用 Keller试剂(组成 为2.5 mL HNO3 +1.5 mL HCl+1 mL HF+ 95mL H2O)进 行 腐 蚀,腐 蚀 时 间 为 30s。 采 用 NovaNanoSEM50型扫描电子显微镜与附带的能 谱仪,使用二次电子(SE)模式对成形试样进行显微 组织观察与微区成分分析。

2 试验结果与讨论

2.1 混合粉和成形试样的微观形貌与微区成分

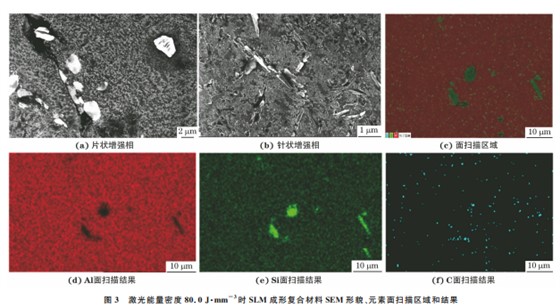

由图2可 见,经 球 磨 混 合 后 的 粉 体 呈 现 为 球 状 与 蠕 虫 状,SiC 颗 粒 基 本 均 匀 地 分 布 在 AlSi10Mg颗 粒 表 面。 混 合 粉 体 的 粒 径 分 布 与 AlSi10Mg粉的粒径分布相似,在20~60μm 范围 内。在球磨 时 粉 体 之 间 的 对 撞,以 及 粉 体 与 钢 球 之间的碰撞、冲击和摩擦作用下,铝合金粉体颗粒 表层部分发生一定程度的变形,颗粒球形度更高, 但仍以蠕虫状形态居多。 由图3可见,当激光能量密度为80.0J·mm -3 时,SLM 成形复合材料的组织中存在2种不同形 貌的增强相,分别为片状增强相和针状增强相。片 状增强相为具有锋利棱角的不规则片状,呈现团簇 状分布形态。根据 EDS面扫描结果,推测片状增强 相为SiC,针状增强相为 Al4SiC4。 70 孙 靖,等:激光能量密度对选区激光熔化成形 Al4SiC4/AlSi10Mg复合材料显微组织的影响

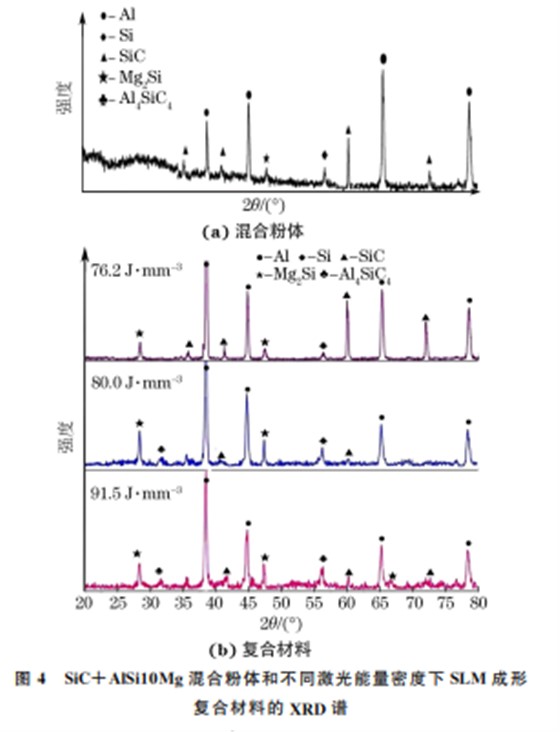

2.2 混合粉体与成形试样的物相组成

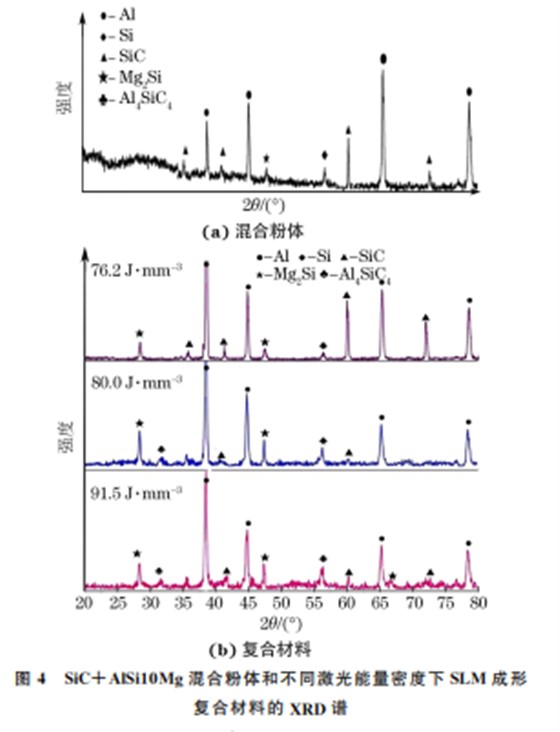

由图4可见:球磨后混合粉体中主要物相包括 铝、硅、SiC和 Mg2Si,与原材料物相保持一致,无新 相生成;在不同的激光能量密度下,SLM 成形复合 材料中除了有铝、硅、SiC 和 Mg2Si相外,还出现了 Al4SiC4 相,且随着激光能量密度的增加,Al4SiC4 的衍射峰强度增加,说明 Al4SiC4 含量增加。 由图5可见:当激光能量密度为91.5J·mm -3 时,试样的显微组织中存在大量的针状增强相,仅有 少部分的片状SiC增强相。针状增强相以团簇状形 式分布,且彼此呈现基本平行的排列;片状增强相为 不规则形貌,尺寸约为2.5μm。进一步观察发现, 针状增强相的长度约为 3μm,直径约为 300nm。 此外,针状增强相在长度方向呈连续生长结构或断 续生长结构。针状增强相中含有铝、硅和碳元素,质 量分数分别为34.90%,14.5%,34.99%,结合 Al-SiC三元平衡相图[14]及物相组成结果,确定针状增强 相 为 Al4SiC4 化 合 物。 这 与 ANANDKUMAR 等[15]的研究结果相符合。由上述结果可知,随着激 光能量密度的提升,SLM 成形复合材料中的增强相 逐渐由片状SiC演变为片状SiC+针状 Al4SiC4,最 终全部演变为团簇状分布的针状 Al4SiC4。Al4SiC4 为一种极具前景的高温结构材料,具有低密度、高熔 点、高抗折弯强度以及高硬度等特点[16],还具有极 高的抗氧 化 性 能,是 一 种 极 具 潜 力 的 复 合 材 料 增 强相。

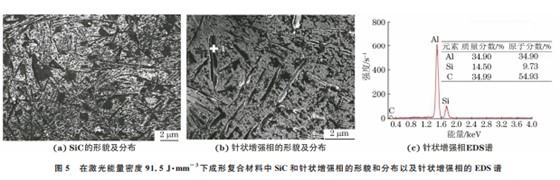

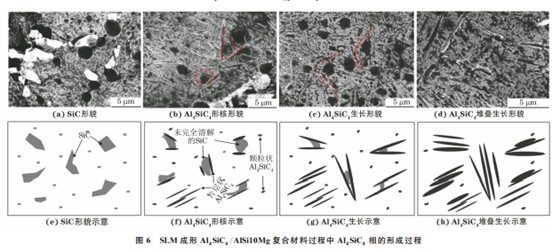

2.3 Al4SiC4 相的形成机理

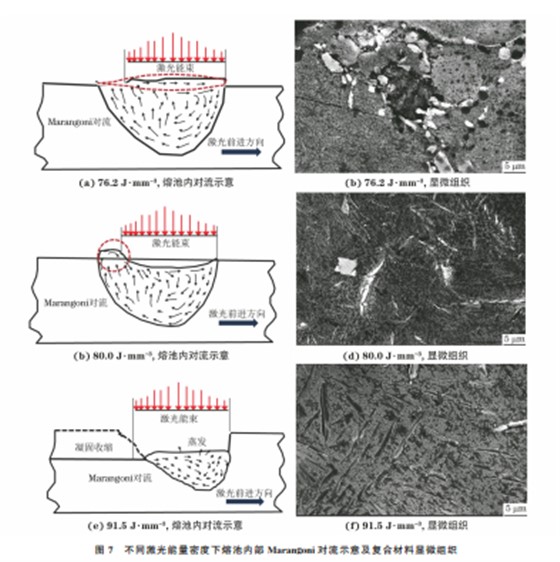

由图6可以看出,SLM成形复合材料过程中,随 71 孙 靖,等:激光能量密度对选区激光熔化成形 Al4SiC4/AlSi10Mg复合材料显微组织的影响 着熔池温度升高,Al4SiC4 相开始在 SiC 周围形核, 并不断生长,同时SiC逐步球形化直至完全被消耗, 此时大量的 Al4SiC4 相 呈 现 堆 叠 的 分 布 状 态。在 SLM 初期,原料粉体吸收激光能量形成液体,SiC 颗粒基本均匀分布在铝合金熔体中且保持原始形 态。随着热量累积,SiC 颗粒表面与铝发生化学反 应生成针状 Al4SiC4 相,反应易在 SiC 颗粒尖端开 始并向两端延伸生长,散落的细小 SiC 颗粒更易形 成离散分布的颗粒状 Al4SiC4。随着时间的延长, 热量进一步积累,反应进一步进行,更多的 Al4SiC4 晶粒产生,且原有晶粒也发生明显长大。最后,大部 分区域内的SiC 颗粒被消耗殆尽。Al4SiC4 颗粒围 绕SiC颗粒生成,因此具有明显的团簇分布趋势,且 遵循堆叠生长模式。 SiC与铝之间随着温度的不同发生的反应也有 所不同[17],产物也不同。温度处于667 ℃时 SiC与 铝反应形成 Al4C3 [18-20],当温度高于1396 ℃时反 应形成 Al4SiC4。 SLM 成形时温度较高,且激光能量呈高斯分布 并有毛细现象,使得熔体具有较大的温度梯度,从而 产生剧烈的 Marangoni对流[21-22],这将加剧铝合金 熔体对SiC颗粒的冲刷,促进熔体与颗粒之间的界 面反应而形成 Al4SiC4。此外,随着激光能量密度 的增加,铝与SiC之间的界面反应加剧。 由图7可见:当激光能量密度较低时,熔池内 Marangoni对流较平缓,整个熔池内呈现顺时针的 平稳流动,熔池顶部沿平行于激光前进方向流动,由 于激光能量密度较低,形成的复合材料显微组织中 主要增强相为SiC,且具有在边界分布聚集的趋势。 当激光能量密度增加到80.0J·mm -3时,熔池产生 明显 畸 变,Marangoni对 流 更 加 激 烈,且 杂 乱 无 序 ,溶质的交换由稳定流动转变为小区域的急速交 72 孙 靖,等:激光能量密度对选区激光熔化成形 Al4SiC4/AlSi10Mg复合材料显微组织的影响 换,主要集中在熔池池尾区域。激光能量密度的增 加,加之剧烈的 Marangoni对流加速了 SiC 颗粒与 铝合金熔体之 间 的 反 应,组 织 中 出 现 Al4SiC4 相。 此外,强烈的 Marangoni对流增强了毛细效应[23], 铝合金熔体的渗入促进SiC颗粒表面微裂纹的扩展 直至颗粒破碎,进一步促进了 Al4SiC4 的生成反应。 随着激光能量密度进一步提升,达到91.5J·mm -3 时,熔池内对流进一步加剧,SiC颗粒与铝合金熔体 的反应进一步加剧,组织中生成大量的 Al4SiC4 相, 几乎没有SiC 颗粒残留。在较大的能量密度下,熔 池产生较大的收缩变形及熔体蒸发现象,对试样的 精度和表面质量会产生较大的影响[24]。 综上,SLM 成形 Al4SiC4/AlSi10Mg复合材料 的增强相种类及分布与激光能量密度密切相关,针 状 Al4SiC4 增强相的形核与生长随着激光能量密度 的增大而增加。通过简单地调控激光能量密度,可 分别形成 SiC/AlSi10Mg、SiC+Al4SiC4/AlSi10Mg 以及 Al4SiC4/AlSi10Mg复合材料。

3 结 论

(1)以 SiC 和 AlSi10Mg 混 合 粉 为 原 料 采 用 SLM 成形复合材料时会原位生成 Al4SiC4 增强相, 该相呈针状形貌,围绕原SiC呈团簇状分布。 (2)在 激 光 能 量 密 度 为 76.2,80.0,91.5J· mm -3时,得到增强相分别为 SiC、SiC+Al4SiC4 和 Al4SiC4/AlSi10Mg的复合材料。 (3) 随 着 激 光 能 量 密 度 的 提 升,熔 池 内 Marangoni对流作用增强,加剧了铝熔体与SiC颗粒 的反应,促进了 Al4SiC4 相的生成。可通过调控激光 能量密度,采用 SLM 成形具有不同种类增强相的 SiC(Al4SiC4)/AlSi10Mg复合材料。

来源:材料与测试网