李 超 (包头职业技术学院,包头 014030)

摘 要:激光增材制造技术具有快速成形复杂形状零件的优势,近年来得到广泛关注。介绍了 定向能量沉积和选区激光熔化2种激光增材制造技术,从常见缺陷、组织及织构、力学性能等方面 综述了激光增材制造成形316L不锈钢的研究进展,分析了当前激光增材制造成形316L不锈钢存 在的问题,并对其发展前景进行了展望。

关键词:激光增材制造;定向能量沉积;选区激光熔化;316L不锈钢;疲劳性能 中图分类号:TG142 文献标志码:A 文章编号:1000-3738(2022)08-0001-07

0 引 言

316L不 锈 钢 是 一 种 含 有 质 量 分 数 16.5% ~ 18.5%铬以及少量镍、钼、锰等合金元素的奥氏体不 锈钢,是目前应用最广泛的不锈钢材料之一[1-2]。铸 造316L不锈钢一般晶粒粗大,强度低,因此在许多 特定工况下的应用受限[3]。可应用多种强化机制来 提高铸造316L 不锈钢的强度,例如通过大变形量 塑性变形来制备纳米晶 316L 不锈钢以提高其 强 度,但其塑性也大幅度降低[4]。此外,铸造316L 不 锈钢一般需要进行后续加工处理,如热机械加工等, 其工序复杂,生产周期长,且不便于成形复杂形状的 316L不锈钢零件。因此,如何在兼顾力学性能的同 时,又能快速制备形状复杂的316L不锈钢零件,是 大规模生产需要解决的关键问题。 与传统冶金技术不同,激光增材制造技术是一 门基于离散与堆积原理,利用激光作为热源,通过分 层制造、逐层叠加的方式自下而上成形复杂三维零 件的技术[5-6]。激光增材制造无需模具,大大缩短了 零件生产周期。此外,激光增材制造可以快速成形 复杂形状的零件,甚至在零件内部引入一些微结构, 且一次成形,无需后续机械加工。激光增材制造过 程在本质上是熔池快速凝固的过程,其高温度梯度 和极快的冷却速率能够使成形件获得多尺度的组织 特征以及优异的力学性能[7]。鉴于以上优势,利用 激光增材制造技术成形316L 不锈钢零件在近年来 已经获得了广泛关注,作者从熔池凝固、缺陷控制、 组织及织构、力学性能等方面综述了激光增材制造 成形316L 不锈钢的最新研究进展,讨论了该技术 与传统冶金方法制备316L 不锈钢的不同之处,分 析了当前激光增材制造成形316L 不锈钢存在的问 1 李 超:激光增材制造成形316L不锈钢的研究进展 题,并对其发展前景进行了展望。

1 激光增材制造工艺 激光

增 材 制 造 包 括 定 向 能 量 沉 积 (directed energydeposition,DED)和选区激光熔化(selective lasermelting,SLM)2种技术,两者都采用高能激光 束作为热源,局部熔化金属粉末并形成熔池,当激光 束移走时,熔池迅速凝固;但 DED 技术和 SLM 技 术的工作原理不同。 DED也被称为激光工程近净成形[8]、激光金属 沉积[9]或激光快速成形[10]等。DED 技术是典型的 同轴送粉激光增材制造技术,粉末筒内的金属粉末 通过输送管道和特殊设计的喷嘴进入熔池,激光束 在计算机的控制下按照预定轨迹运动熔化金属粉 末,形成一个薄层,随后沉积头上移,继续沉积下一 层,如此往复逐层加工,最终得到所需零件。除了直 接成形金属零件外,DED技术还可以用于制备涂层 及修复受损构件[11]以及制备功能梯度材料[12]等。 SLM 是典型的粉末床激光增材制造技术,金属粉末 并非从喷嘴中喷出,而是预先均匀地铺在粉末床上, 激光束根据预定路径选择性地熔化粉末床,一层成 形结束后,粉末床下移一定距离(1个层厚)并进行 重新铺粉和选择性熔化,如此往复逐层加工,最终得 到所 需 零 件。为 避 免 316L 不 锈 钢 零 件 的 氧 化, DED及SLM 成形过程均需要在惰性气体(如氩气 或氮气)保护下进行[13]。 除工作原理不同之外,DED 与 SLM 的工艺参 数也存在很大差异。DED 激光束光斑直径通常在 600~1300μm [14-15],而 SLM 激光束光斑直径远小 于 DED,通常在 15~80μm [14,16-20]。目前,用于激 光增材制造的316L不锈钢粉末通常采用气雾化方 法制备[13,15-25],考虑到 DED 与 SLM 的激光束光斑 大小,用于 DED成形的316L 不锈钢粉末粒径通常 介于45~180μm [14,21],而用于 SLM 成形的 316L 不锈 钢 粉 末 粒 径 通 常 介 于 5~63 μm [18-20,22,24]。 DED成形过程中的激光功率 P 高达200~720 W, 而激光扫描速度v 较小,通常不足10 mm·s -1,因 此激光线能量密度(EL=P/v)极高,可达数十甚至 数百焦 耳 每 毫 米[14-15,21,23] ;而 激 光 线 能 量 密 度 越 高,激 光 穿 透 性 越 强,因 此 DED 的 层 厚 通 常 设 置 为 254~500μm,扫 描 间 距 通 常 设 置 为 350~ 500μm [14,21,23]。与 DED相比,SLM 通常采用更低 的激光功率(60~380 W)以及更高的激光扫描速 度(30~7000 mm·s -1),因此激光线能量密度极 低,介于0.01~0.5J·mm -1 [19-20,22,26-27]。为确保不 会出现熔合不足缺陷,SLM 扫描间距和层厚必须 足 够 小,二 者 通 常 分 别 介 于 20~300μm,10~ 60μm [19-20,22,26-27]。DED成形过程中的温度梯度及 冷却速率分别可达10 2~10 3 K·mm -1和10 3~10 4 K· s -1[28-32],而由于SLM 成形过程中激光线能量密度较 低,其熔 池 内 部 温 度 梯 度 更 大,可 达 10 3 ~10 5 K· mm -1,冷却速率更快,可达10 4~10 7 K·s -1[33-36]。

2 常见缺陷

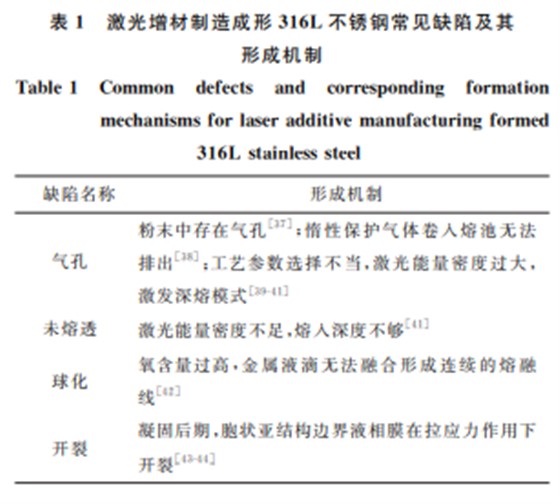

与传统冶金技术相比,激光增材制造技术具有 明显的优势。但是,若工艺参数选择不当,可能会在 成形过程中引入各种缺陷,如气孔、未熔透及裂纹 等,这些缺陷的存在会显著降低316L 不锈钢的力 学性能。因此,如何减少或消除这些缺陷是激光增 材制造的关键问题。 气孔及未熔透缺陷是激光增材制造成形316L不 锈钢最常见的2种缺陷。其中,气孔通常呈球形,大 多源于316L不锈钢粉末内的气体,粉末内的气孔在 熔池快速凝固过程中无法完全排出而残留在零件内 部形成 气 孔[37] ;惰 性 气 体 也 可 能 卷 入 熔 池 形 成 气 孔[38] ;另外,在激光增材制造过程中,零件表面温度 最高,热量通过热传导方式向内部传递,形成宽而浅 的熔池,但当激光功率极高、激光扫描速度极低,即激 光线能量密度极高时,熔池形成方式会由热导模式向 深熔模式转变,形成窄而深的熔池通道,该通道极不 稳定,容易在熔池底部形成气孔[39]。通常认为当熔 池宽度与深度的比值低于某一临界值时,深熔模式即 被激发[40-41]。为了控制激光增材制造成形316L不锈 钢的气孔率,应当严格控制316L不锈钢粉末的气体 含量,并优化工艺参数(如激光功率和激光扫描速 度),避免由深熔模式导致的气孔。与气孔形成机制 相反,未熔透缺陷通常源于激光能量密度不足,导致 熔入深度不够,从而在层间形成形状不规则、大尺寸 的空洞[41],这种缺陷一般可通过降低层厚来解决。 球化也是激光增材制造成形316L不锈钢的常 见缺陷之一。球化现象是指熔融金属液滴无法形成 连续的熔融线,而在成形件上形成的水滴型表面;球 化效应逐层累积会显著降低零件的精度[42]。球化 效应多是成形腔内的氧含量过高,金属液滴表面发 生氧化阻止液滴之间融合所致,因此应严格控制成 形过程中成形腔内的氧含量。 2 李 超:激光增材制造成形316L不锈钢的研究进展 316L不锈钢属于适合增材制造成形的金属材 料之一,但是有关激光增材制造成形316L 不锈钢 的开裂缺陷也有报道[43]。热开裂(或凝固开裂)是 开裂的重要机制之一,多发生在熔池快速凝固后期, 此时固相比例已经很大,熔池被胞状亚结构所占据, 胞状亚结构边界存在液相膜;这种结构的强度极低, 在拉应力的作用下容易发生开裂,而此时液体很难 流入以补充裂纹区域,最终形成沿晶热裂纹[44]。激 光增材制造成形316L 不锈钢常见缺陷及其形成机 制见表1。 表1 激光增材制造成形316L不锈钢常见缺陷及其 形成机制 Table1 Common defects and corresponding formation mechanismsforlaseradditivemanufacturingformed 316Lstainlesssteel 缺陷名称 形成机制 气孔 粉末中存在气孔[37];惰性保护气体卷入熔池无法 排出[38];工艺参数选择不当,激光能量密度过大, 激发深熔模式[39-41] 未熔透 激光能量密度不足,熔入深度不够[41] 球化 氧含量过高,金 属 液 滴 无 法 融 合 形 成 连 续 的 熔 融 线[42] 开裂 凝固后期,胞状亚结构边界液相膜在拉应力作用下 开裂[43-44]

3 显微组织

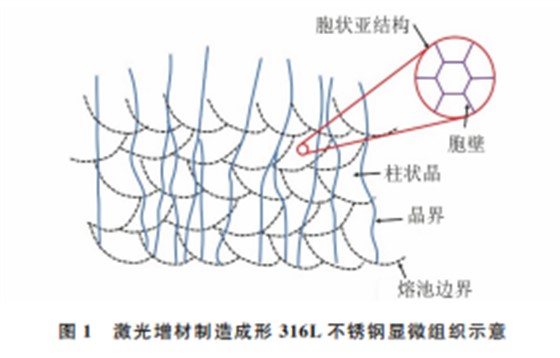

由于高温度梯度和高冷却速率,激光增材制造 的熔池凝 固 过 程 具 有 快 速 淬 火 效 应,制 备 得 到 的 316L不锈钢呈现出传统铸造方法无法获得的极度 非平衡组织[7],通常为典型的柱状晶组织,柱状晶晶 粒内部存在大量细小的胞状亚结构[7,20],其组织示 意见图1。凝固过程(包括铸造、焊接、激光增材制 造等)中固/液界面前沿液相中的温度梯度 G 和凝 固前沿的生长速率V 共同决定晶粒及内部亚结构 的形貌及尺寸[10,45-56] ;G/V 越小,越容易形成等轴 晶组织,反之,则越容易形成柱状晶组织。熔池内部 各处的温度梯度和生长速率并不相同。通常熔池底 部的温度梯度大,生长速率小,容易形成柱状晶;熔 池顶部的温度梯度小,生长速率大,容易形成等轴 晶。而激光增材制造采用逐层沉积的方式,为确保 层间充分结合,上一层的部分材料会被重熔,因此熔 池顶部的等轴晶组织通常不复存在,而熔池底部的 柱状晶通过外延生长的方式逐层延伸。此外,与铸 态316L 不锈钢的树枝晶结构不同,激光增材制造 熔池在凝固过程中冷却速率极快,限制了二次枝晶 的形成及生长[8],因此,激光增材制造时316L 不锈 钢熔池固/液界面通常采用胞状生长方式向前推进。 DED成形316L不锈钢在凝固过程中通常形成初生 奥氏体组织,且在胞状亚结构的胞壁上有明显的铁 素体稳定化元素铬、钼元素偏析,从而促进少量的铁 素体形成[23,57-58]。与 DED 相比,SLM 冷却速率更 快,元素偏析效应大大减弱,一般不足以形成稳定铁 素体,因此SLM 成形316L不锈钢通常呈单相奥氏 体组织,没有铁素体形成[20,59-61]。胞状亚结构的胞 壁上除了有铬、钼等铁素体稳定化元素偏析外,相邻 胞状亚结构之间微小的位向差会导致大量位错偏聚 在胞壁,而胞状亚结构内部位错密度相对较低,形成 典型的位错胞[20]。 图1 激光增材制造成形316L不锈钢显微组织示意 Fig.1 Schematicofmicrostructureoflaseradditivemanufacturing formed316Lstainlesssteel 此外,激光增材制造成形316L 不锈钢中也会 形成一定的晶体学织构。在激光增材制造过程中, 熔池内部各处热流方向不同,但整体而言,熔池内部 热流方 向 与 成 形 方 向 相 反。 激 光 增 材 制 造 成 形 316L不锈钢组织主要由面心立方结构的奥氏体组 成,而<100>方向是立方晶体生长速率最快的方向, 因此,激光增材制造成形316L 不锈钢通常形成沿 着成形方向的<100>纤维织构[60-61]。调整激光扫描 策略等工艺参数可以有效调控织构的形成,例如: SUN 等[24]在 SLM 制备316L 不锈钢过程中发现, 通过提高激光功率、减小扫描间距可以成功制备得 到沿成形方向的<110>纤维织构,而非通常观察到的 <100>纤维织构;SUN 等[62]采用层内双向填充的扫 描策略制备出了<100>、<110>2种纤维织构交替排 列的316L不锈钢片层组织。

4 力学性能

4.1 拉伸性能

激光增材制造成形316L不锈钢的屈服强度和抗 3 李 超:激光增材制造成形316L不锈钢的研究进展 拉强度通常分别为300~600MPa和400~800MPa, 远高于传统方法制备316L不锈钢的屈服强度(200~ 300MPa)和抗拉强度(500~600 MPa)[7,59,63-65]。激 光增材制造成形316L不锈钢超高的屈服强度归因于 其多尺度的组织结构,如细小晶粒(尺寸约0.2mm)、 胞状亚结构(直径小于1μm)、高密度的小角度晶界 (占比可达41%)、位错网络(尺寸约几百纳米)、析 出相(尺 寸 10~150nm)和 局 域 元 素 偏 析 (小 于 1nm 范围)等[7]。如此多尺度的异质组织(跨越6 个数量级)也有助于316L 不锈钢屈服后稳定持续 的加工硬化。此外,如同传统工艺制备316L 不锈 钢,激光增材制造成形316L 不锈钢在拉伸塑性变 形过程中也会产生纳米孪晶协助变形而发生动态霍 尔佩奇效应,有助于提高加工硬化效应,进而获得高 的抗拉强度和超高的断后伸长率[7]。激光增材制造 成形316L不锈钢的断后伸长率与材料内部的孔隙 率密切相关。SURYAWANSHI等[59]采用SLM 成 形316L不锈钢时,由于工艺参数选择不当,不锈钢 成形件的孔隙率高达2.3%,致使成形件的断后伸 长率极低,仅为12%。多数情况下,采用合适的激 光增材制造工艺参数制备的316L 不锈钢可以拥有 极高的断后伸长率,高达60%~70% [7,61,63-64]。 激光增材制造成形316L不锈钢通常呈柱状晶 组织,且形成一定的晶体学织构,这使得不锈钢成形 件的拉伸性能呈各向异性[59] ;通过调控扫描策略, 可以有效减弱晶体学织构,使得屈服强度呈现各向 同性[64]。然而,柱状晶组织仍然会导致激光增材制 造成形316L不锈钢在不同方向拉伸过程中呈现出 不同程度的加工硬化水平,因此不同方向的抗拉强 度和断后伸长率仍然存在很大不同[64]。此外,传统 工艺制备316L不锈钢在塑性变形过程中会激发马 氏 体 相 变[66],但 是 目 前 对 于 激 光 增 材 制 造 成 形 316L不锈钢的塑性变形研究中,并未发现有变形诱 导马氏体相变发生[7,59,64]。 4.2 疲劳性能

激光增材制造成形316L不锈钢的疲劳性能受 到多种因素的影响,包括显微组织、内部缺陷、表面 粗糙度以及加载方向等[67-68]。激光增材制造成形 316L不锈钢组织中的细小胞状亚结构对位错滑移 和裂纹形核有明显的阻碍作用,大大提高了 316L 不锈钢的疲劳性能[68]。而激光增材制造成形后,通 常需要对316L 不锈钢成形件进行后续热处理,在 该过程中316L 不锈钢的显微组织可能发生改变, 从而影响到 316L 不锈钢的疲劳性 能。研 究[68]表 明,激光增材制造成形316L 不锈钢在470 ℃进行 去应力退火后,其胞状亚结构未发生明显变化,因此 低温去应力退火对其疲劳强度影响不大。但是当热 处理温度足够高时,会对激光增材制造成形 316L 不锈钢的胞状亚结构产生影响,从而影响其疲劳性 能。例如,ELANGESWARAN 等[68]对激光增材制 造成形316L不锈钢分别进行了1060 ℃完全退火 处理和1155℃热等静压处理,发现316L不锈钢中 的胞状亚结构消失,其疲劳强度大大下降,但其塑性 得到了改善。 内部缺陷及较大的表面粗糙度会显著降低激光 增材制造成形316L不锈钢的疲劳性能。研究[67]表 明,内部缺陷(如孔洞、未熔的粉末)及粗糙的表面会 导致316L 不锈钢发生局部应力集中,而应力集中 处会优先成为疲劳裂纹的形核位置,从而促进疲劳 失效。此外,加载方向也会显著影响激光增材制造 成形316L不锈钢的疲劳性能。当加载方向与成形 方向垂直时,激光增材制造成形316L 不锈钢的疲 劳强度最高;二者平行时,疲劳强度较低;当二者成 45°角时,疲劳强度最低[67]。然而,目前对激光增材 制造成形316L不锈钢疲劳裂纹扩展机制的研究刚 刚起步,很多机制并不清楚甚至互相矛盾。例如: SURYAWANSHI等[59]研究发现,当加载方向与柱 状晶晶粒长轴方向(即成形方向)一致时,SLM 成形 316L不锈钢的疲劳裂纹扩展路径高度弯曲,扩展速 率极慢,而当加载方向垂直于柱状晶晶粒长轴方向 时,疲劳裂纹扩展路径笔直,扩展速率快;然而,XU 等[15]利用原位扫描电子显 微 镜 研 究 了 DED 成 形 316L不锈钢的疲劳裂纹扩展规律发现,在沉积层内 部2种加载方式的疲劳裂纹扩展速率相当,但是层 间疲劳裂纹扩展速率却显著不同,当加载方向与晶 粒生长方向垂直时,层间区域的裂纹扩展速率更慢, 这与SLM 成形316L 不锈钢的疲劳裂纹扩展规律 截然不同[15,59],但是到目前为止,尚未有相应的理 论来解释这一现象。

5 结束语

316L不锈钢兼具优异的综合力学性能及耐腐 蚀性能,是应用最广泛的不锈钢材料之一。传统铸 造方法制备的316L不锈钢晶粒粗大,强度低,通过 热机械加工可以显著细化晶粒并引入高密度位错, 使316L 不锈钢强度得到提高,但热机械加工过程 4 李 超:激光增材制造成形316L不锈钢的研究进展 复杂,通常用于成形简单形状的零件。激光增材制 造技术具备逐层沉积、快速凝固的特点,能够快速成 形复杂形状零件,同时赋予零件独特的组织特征,如 细小晶粒、内部胞状亚结构、高密度小角度晶界及高 密度位错等,是传统冶金方法无法比拟的。激光增 材制造成形316L不锈钢可以获得比传统冶金方法 制备的 316L 不 锈 钢 更 加 优 异 的 强 度 和 塑 性。但 是,激光增材制造技术尚处于初步研究和应用阶段, 在今后的研究中,需要进一步探索激光增材制造成 形316L 不锈钢的显微组织及力学行为,并深入探 讨工艺参数对组织和性能的影响,以期对激光增材 制造成形过程进行精确控制,为该工艺在工业上的 广泛应用提供更多的技术支撑。此外,如何控制晶 体学织构以改善激光增材制造成形316L 不锈钢性 能的各向异性、揭示其疲劳裂纹扩展规律等也是未 来重要的研究课题。

来源:材料与测试网