刘骏华1,张 娟1,张 晨1,黄兴民2 (西南交通大学1.力学与航空航天学院,应用力学与结构安全四川省重点实验室;2.材料科学与工程学院, 成都,610031)

摘 要:以原位生成法制备的 TiB2 颗粒增强铁基复合材料为研究对象,通过纳米压痕试验及有 限元反演分析确定基体的幂硬化模型参数,建立二维细观真实结构模型和颗粒随机分布的体胞模 型,然后模拟单轴拉伸试验,用等效宏观方法计算真应力-真应变曲线,对2种模型的模拟结果进行 对比,并探讨边界条件对模拟结果的影响。结果表明:边界条件对模拟单轴拉伸时的真应力-真应 变曲线影响较小;2种模型模拟得到单轴拉伸的真应力-真应变曲线差异较小,且与试验结果吻合, 相对误差小于5%;真实结构模型模拟得到的弹性模量与屈服强度的误差小于体胞模型;不同模型 模拟得到基体与颗粒的局部微观等效应力场及应变场有明显差异。

关键词:颗粒增强复合材料;细观模型;有限元模拟;应力-应变曲线 中图分类号:TG148 文献标志码:A 文章编号:1000-3738(2022)04-0082-07

0 引 言

颗粒增强金属基复合材料具有较高的强度、弹 性模量、硬度以及良好的塑性,并且生产成本低廉, 应用前景广泛。颗粒增强金属基复合材料在承受载 荷时的变形与失效等行为是非常复杂的,与基体和 颗粒两相材料的性能以及二者之间的多种相互作用 密切相关。在研究微观及细观结构对复合材料力学 性能的影响中,采用有限元方法进行数值模拟是一 种非常有效的手段。想要进行有效的模拟,必须先 82 刘骏华,等:颗粒增强金属基复合材料细观有限元建模方法的对比 要建立合理的细观有限元模型。目前,颗粒增强复 合材料的细观有限元模型主要有体胞模型和真实结 构模型2种。体胞模型的构建基于复合材料的结构 特征,可分为单颗粒模型及多颗粒模型[1-2]。单颗粒 模型由于其结构简单,常用其来揭示基体、颗粒及界 面之间的作用机理,但无法探究颗粒之间的相互关 系[3]。对于多颗粒模型,可以假设颗粒是均匀分布 的,也可以使用随机序列吸附法生成随机分布多颗粒 模型[4]。随机分布多颗粒模型相比于单颗粒模型虽 然考虑了颗粒间的相互作用,并且一定程度上考虑了 材料的不均匀性,但与复合材料的真实微观结构还有 一定差异[5]。研究[6]表明,颗粒形貌越接近实际情 况,模拟结果与试验结果的误差越小,因此有学者发 展了基于材料真实显微图像的建模方式,即真实结构 模型。真实结构模型一般使用连续切片法建立,其原 理是将试样分成很多层,取得每一层的平面结构图像 并输入计算机中,然后利用三维重构技术,还原出试 样的三维真实结构[7]。由于三维真实结构模型的建 立需要复杂的前期工作并且伴随着庞大的计算量,因 此有不少学者建立了二维真实结构模型进行模拟,得 到的模拟结果与试验结果吻合得较好[8-11]。 体胞模型和真实结构模型各有特点,在模拟颗 粒增强复合材料的力学行为时得到的结果也有差 异,为了探究这2种模型的异同及特点,作者以原位 生成法制备的 TiB2 颗粒增强铁基复合材料为研究 对象,通过纳米压痕试验及有限元反演分析确定了 铁素体基体的幂硬化模型参数,建立了二维的颗粒 随机分布的体胞模型和真实结构模型,模拟材料在 单轴拉伸时的力学行为,研究了2种模型有限元模 拟结果的异同,并进一步探究了边界条件对模拟结 果的影响,以期在一定程度上为颗粒增强铁基复合 材料微观结构的优化设计提供参考。

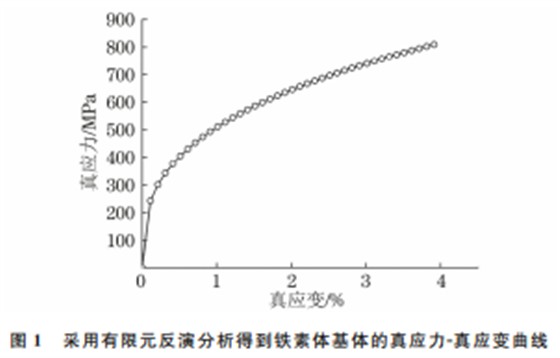

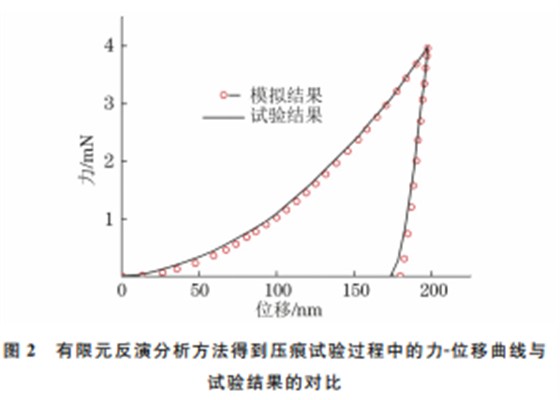

在有限元建模的过程中,需要输入复合材料各 相的材料参数。在采用原位生成的方法制备的 TiB2 颗粒增强铁基复合材料中,铁素体晶粒尺寸与纯铁中 的铁素 体 晶 粒 尺 寸 不 同,而 且 晶 粒 中 会 有 位 错 产 生[12],这导致复合材料中的铁素体与纯铁中的铁素 体在未受载时的初始状态可能会有较大不同。若采 用纯铁进行单轴拉伸试验来获得复合材料铁素体基 体的参数不合理,因此采用纳米压痕和有限元反演分 析的方式获得铁素体基体的材料属性。将 TiB2 颗粒 视为弹性体,弹性模量为510GPa,泊松比为0.25。对 TiB2 颗粒增强铁基复合材料进行纳米压痕试验,测 得基体的弹性模量为214GPa,硬度为4.01GPa,然后 进一步采用 DAO 等[13]推导的量纲函数及有限元反 演分析,确定基体的单轴幂率硬化应力-应变响应曲 线。假设基体的应力σ、应变ε满足以下关系: σ= Eε (σ ≤σy) σy 1+ E σy εp n (σ >σy) ?? ?? ?? ???? ???? (1) εr = σr E ε n-1 y 1 n -εy (2) 式中:E 为基体的弹性模量;σy,εy 分别为名义屈服 强度与对应的名义屈服应变;εp 为总应变减去名义 屈服应变;n 为幂硬化指数;σr、εr 分别为特征应力 与特征应变。 将纳米压痕试验中采用的 Berkvich压头等效 成140.6°的圆锥压头,建立轴对称纳米压痕有限元 模型[14]。参考 ANTUNES等[15]和 LEE 等[16]的研 究方法进行有限元反演,得到铁素体基体的单轴真 应力-真应变曲线如图1所示,铁素体基体的幂硬化 指数n 为0.34,屈服强度σy 为242.91 MPa,且由图 2可以看出,采用有限元反演分析方法得到压痕试 验过程中的力-位移曲线与试验结果相吻合,验证了 有限元反演分析方法的准确性。 图1 采用有限元反演分析得到铁素体基体的真应力-真应变曲线 Fig 1 Truestress-truestraincurveofferritematrixbyfinite elementinverseanalysis

1.2 有限元模型的建立

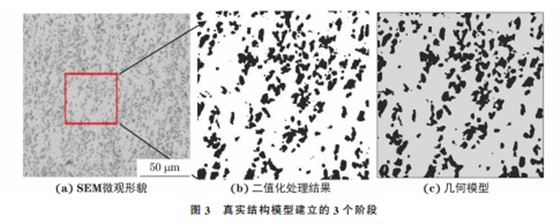

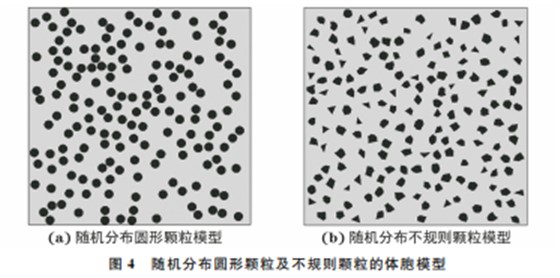

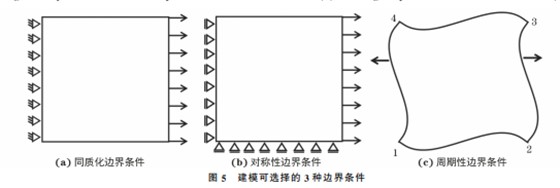

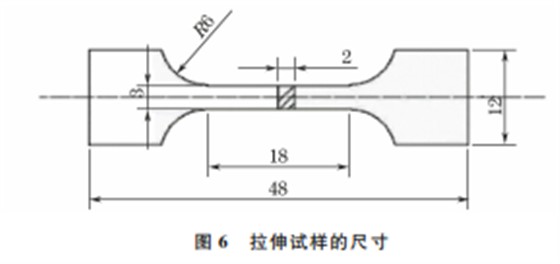

对体积分数20% TiB2 颗粒增强铁基复合材料 建立二维代表性体积元模型。研究[11]表明,当所选 取的代表性体积元尺寸大于某一临界值时,其所代 表的微结构能够反映材料微观组织的基本信息。所 选取的真实结构模型尺寸为 80μm×80μm。在 复 合 材 料 的 扫 描 电 镜(SEM)形 貌 中 选 择 尺 寸 为 83 刘骏华,等:颗粒增强金属基复合材料细观有限元建模方法的对比 图2 有限元反演分析方法得到压痕试验过程中的力-位移曲线与 试验结果的对比 Fig 2 Comparisonofforce-displacementcurvesduringindentationtest obtainedbyfiniteelementinverseanalysiswithexperimental results 80μm×80μm 合适区域,经二值化处理转化为矢 量文件,然后导入 ABAQUS软件中进行建模,实现 基于微观组织的有限元模型的建立,如图3所示。 测得所选区域真实颗粒的平均尺寸为3μm。 体胞模型代表性体积元的建立则利用 ABAQUS 软件进行二次开发,采用Python语言编写程序,运行 程序建立同等颗粒尺寸、体积分数的随机分布圆形 颗粒及不规则颗粒的体胞模型,如图4所示。 在 ABAQUS软件中进行有限元模拟,将 TiB2 颗粒设为弹性体,采用 CPS4R 单元划分网格,平均 单元尺寸为0.4μm。代表性体积元模型一般可施 加3种边界条件[17],即同质化边界条件、对称性边 界条件和周期性边界条件,如图5所示。 图3 真实结构模型建立的3个阶段 Fig 3 Threestagesofestablishingrealstructuremodel a SEM micromorphology b resultsbybinarizationand c geometricmodel 图4 随机分布圆形颗粒及不规则颗粒的体胞模型 Fig 4 Bodycellmodelsofcircularparticleswithrandomdistribution a andirregularparticleswithrandomdistribution b 图5 建模可选择的3种边界条件 Fig 5 Threealternativeboundaryconditionsformodeling a homogenizationboundarycondition b symmetricboundaryconditionand c periodicboundarycondition 84 刘骏华,等:颗粒增强金属基复合材料细观有限元建模方法的对比

2 结果与讨论

2.1 边界条件对模拟结果的影响

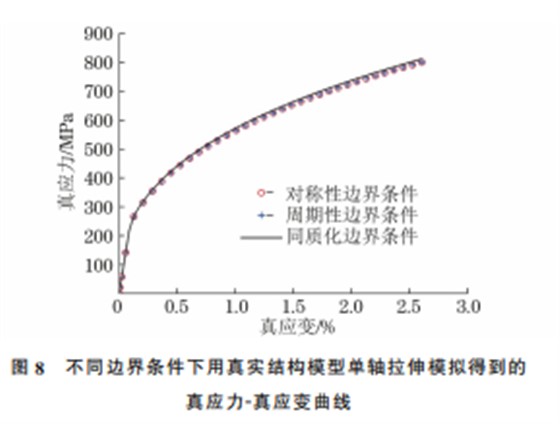

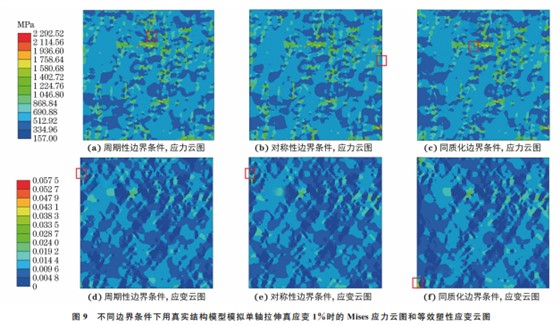

在3种边界条件下用真实结构模型进行沿水平 方向的单轴拉伸有限元模拟,得到的拉伸真应力-真 应变曲线如图8所示。由图8可以看出,不同边界 条件下模拟得到的真应力-真应变曲线基本重合,说 明边界条件对模拟结果影响较小。 由图9可以看出,边界条件对约束位置的应力、 应变场具有一定影响,由于同质化边界条件和对称 性边界条件对垂直加载方向的约束能力弱,使模型 变形过程中沿垂直加载方向有一定的收缩,从而导 致模型的最大应力与最大等效塑性应变位置具有较 大的差异。周期性边界条件下模型变形均匀,在边 界位置应力场连续性较好,与复合材料内部实际情 况相吻合。对称性边界条件与周期性边界条件下的 应力与应变云图有较高的相似性,因此单轴拉伸试 验模拟时可用对称性边界条件代替周期性边界条件 施加载荷。

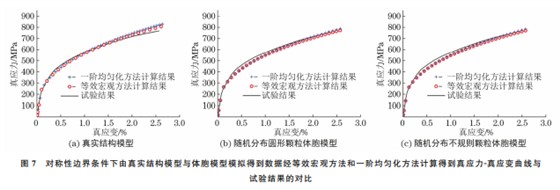

2.2 2种建模方法

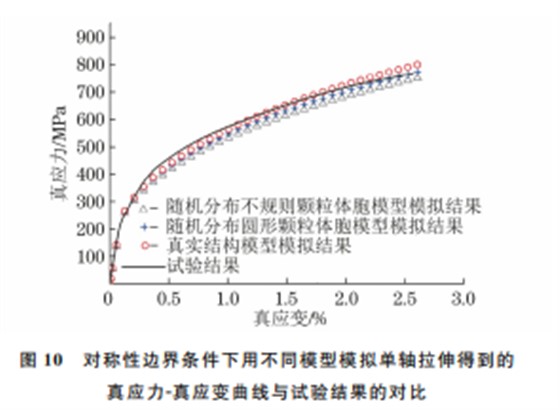

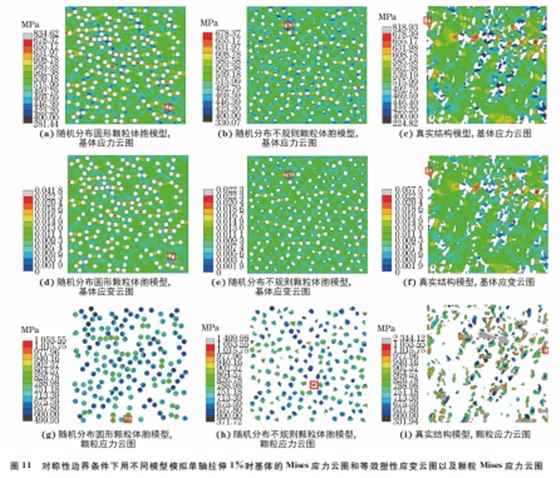

下模拟结果的对比 由图10可以看出,对2种模型模拟单轴拉伸得 到的真应力-真应变曲线间差异较小,且均与试验结 果吻合较好,相对误差小于5%。根据真应力-真应 变曲线计算得到的屈服强度及弹性模量如表1所示。 85 刘骏华,等:颗粒增强金属基复合材料细观有限元建模方法的对比 图8 不同边界条件下用真实结构模型单轴拉伸模拟得到的 真应力-真应变曲线 Fig 8 Truestress-truestraincurvesobtainedbysimulatinguniaxial tensionwithrealstructure modelunderdifferentboundary conditions 由表1可以看出,对2种模型模拟单轴拉伸后得到 的弹性模量及屈服强度与试验结果均相差较小,相 对误差小于10%。从工程应用的角度来看,这两种 模型都可以较好地模拟复合材料在单轴拉伸过程中 的应力-应变曲线。对真实结构模型模拟单轴拉伸 得到的弹性模量及屈服强度与试验结果间的相对误 差最小,分别为3.19%与5.63%,说明真实结构模 型在弹性模量及屈服强度模拟方面的可靠性更高。 由图11可以看出,颗粒分布与形状的不同导致 基体和颗粒的应力场和塑性应变场具有明显的差 异。体胞模型对颗粒的形状与分布进行了一定近似 处理,而真实结构模型中的颗粒具有更多的棱角, 颗粒与基体 之 间 有 较 多 的 接 触 面 积 ,因 此 相 比 于 图9 不同边界条件下用真实结构模型模拟单轴拉伸真应变1%时的 Mises应力云图和等效塑性应变云图 Fig 9 Misesstresscountour a-c andequivalentplasticstraincountour d-f bysimulatinguniaxialtensionwithrealstructuremodelfor truestrianof1%underdifferentboundaryconditions a d periodicboundarycondition b d symmetricboundaryconditionand c f homogenizationboundarycondition 表1 对称性边界条件下用不同模型模拟单轴拉伸得到的 弹性模量和屈服强度以及试验结果 Table1 Elastic modulusandyieldstrengthbysimulating uniaxial tension with different models under symmetricboundaryconditionandtestresults 项目 弹性模量/GPa 屈服强度/MPa 真实结构模型计算值 248.10 387.78 随机分布圆形颗粒模型计算值 246.56 380.58 随机分布不规则颗粒模型计算值 241.61 371.29 试验值 256.29 410.91 近似化的体胞模型其内部应力集中区域较多,这也是 导致真实结构模型下在相同应变时的应力略高于体 胞模型的原因。复合材料基体高应力区域多在沿加 载方向的颗粒之间,并且颗粒间距越小,其中间的基 体等效应力越大;不同模型中基体较大的等效塑性应 变主要集中在高应力区域,并且等效塑性应变云图与 各自的等效应力云图具有相似性;2种模型中颗粒的 高应力区域多位于颗粒的尖角处和颗粒间距较小处。 由表2可知:真实结构模型颗粒的最大等效应力分别 为随机分布圆形颗粒体胞模型和随机分布不规则颗 86 刘骏华,等:颗粒增强金属基复合材料细观有限元建模方法的对比 图10 对称性边界条件下用不同模型模拟单轴拉伸得到的 真应力-真应变曲线与试验结果的对比 Fig 10 Comparisonoftruestress-truestraincurvesbysimulating uniaxialtension withdifferent modelsundersymmetric boundaryconditionwithtestresults 粒体胞模型的2.22倍和2.23倍;真实结构模型基体 的最大等效塑性应变分别为随机分布圆形颗粒体胞 模型和随机分布不规则颗粒体胞模型的1.38倍和2. 58倍。由此可见,2种模型模拟颗粒增强金属基复合 材料局部微观等效应力场及应变场的结果有明显差 异,这是由于在颗粒增强金属基复合材料实际服役过 程中,基体常因产生较大塑性变形而失效,而颗粒则 容易在其高应力区域的尖角处发生断裂。因此,在对 复合材料的断裂、失效等行为进行模拟时,真实结构 模型和体胞模型的模拟结果会存在较大的差异。

来源:材料与测试网