随着铝合金材料产业规模与技术水平方面不断突破,2019年我国铝产量居世界首位。我国自行研制的高强韧铸造铝合金、第三代铝锂合金、高性能铝合金型材的性能均达到国际先进水平,在航空航天、汽车、船舶等领域不断走在世界前列。需要指出的是,虽然我国已经可以自主生产航空包铝合金,但是与美国等国家生产的航空包铝合金在损伤容限性能、最大容许变形量,还有板材的延展性等关键性能上还有一定的差距,在航天飞机的部分关键材料、核心零件部分仍不能自给。为解决铝合金材料的“卡脖子”问题,仍需提高我国的自主创新能力,建立产业链上下游优势互补、密切合作机制,缩短生产周期,形成持续创新能力,实现从材料大国向材料强国的战略转变。

1. 铝合金发展现状

铝作为地壳中含量最多的金属元素,直到19世纪才被人类使用,因铝具有密度小、导热性能好等优良特性,如今铝的产量已超过铜,成为产量排名第二的金属。金属铝较为活泼,在自然界中很难以单质的形态存在,通常以氧化物/化合物的形式存在。质量轻、导热性好是金属铝的两大主要优势,金属铝及其合金也因此成为航空航天领域的理想材料。

纯铝材料的强度较低,自身力学性能较差,研究者尝试在纯铝中添加特定含量的其他金属元素制备铝合金来改变纯铝的物理化学性质,使铝合金材料既拥有纯铝的轻质、导热等特性,又具有优异的强度及综合力学性能。

1906年,德国科学家Alfred在铝中加入少量的Mg和Cu,制备得到坚韧的Al-Cu-Mg铝合金材料,通过时效处理来提升自身的性能[1-2]。初期,美铝公司发明生产的Al-8Cu合金材料被莱特兄弟用在第一架飞机上作为曲轴箱体材料,这也是铝合金首次应用在航空航天领域。随着对铝合金材料研究的深入,铝合金的强度不断提升,开始得到全球航空工业界的普遍重视,高强铝合金以其优异的综合性能在商用飞机上的使用量已经达到其结构质量的80%以上。

铝合金中元素种类以及含量配比的不同会产生具有不同性能的材料。铝合金按照成分组成可以分为铸造铝合金和变形铝合金,其中变形铝合金对成分要求较高,性能也更加优异。按照主添加元素的不同可以将变形铝合金分为七种系列,其中2xxx系和7xxx系铝合金因其优异的机械性能而广泛应用在航空航天领域。

2. 飞机蒙皮材料的选择

飞机是一个复杂的系统,在设计过程中,每一个组成部分都需要针对其功能选择特定材料,其中飞机表面材料也被称为蒙皮材料,由于其直接与大气接触,对材料性能要求更为严格。随着近些年航空航天技术的飞速发展,飞机飞行速度越来越快,超音速的飞行时速已经可以达到2.2 Ma(马赫)以上,在飞行过程中机身局部区域会长时间处于150 ℃以上的高温,这对飞机蒙皮材料的高温服役性能提出更高的要求。7xxx系列铝合金常温下具有优异的机械性能,但是其性能随着温度的升高衰减较为严重,无法满足飞机表面蒙皮材料的使用需求。2024铝合金虽然室温下机械性能不及7050铝合金,但其高温服役性能较好,研究指出当工作温度超过150 ℃时,2024铝合金的机械性能会超过7050铝合金,因此其常用于飞机蒙皮材料[3]。

飞机在飞行过程中蒙皮材料直接与高空大气接触,易被腐蚀,因而在满足高温服役性能的同时也要充分考虑到耐腐蚀性能。2024铝合金的主添加元素为Cu,当Cu的质量分数超过4%时,铝合金基体中的析出相以Al2Cu和Al2CuMg为主,析出相附近区域极易出现贫Cu区。因贫Cu区与析出相间电极电位差距较大,极易发生晶间腐蚀[4]。因此2024铝合金的耐蚀性较差,目前工业生产中最常见的处理手段是热轧处理阶段在2024铝合金表面轧制一层纯铝以起到提升耐腐蚀性能以及阳极保护的作用[5]。高纯铝包裹在合金外表面,由于铝是活泼金属,与空气接触的部分会形成一层致密的氧化铝薄膜,从而对合金起到良好的耐腐蚀保护。此外,因为包铝层相较于2A12铝合金基体的电势更高,起到了阳极保护的作用,即使材料表面包铝层出现了细小的裂痕仍然可以对铝合金基体合金起到保护作用[6]。

3. 铝合金包铝工艺

由于纯铝较软,2024为硬铝合金,二者物理化学性质差异较大,直接在2024铝合金表面轧制一层纯铝会导致包铝不均匀、包铝层断裂等缺陷,因此对2024铝合金的包铝工艺有一定要求。

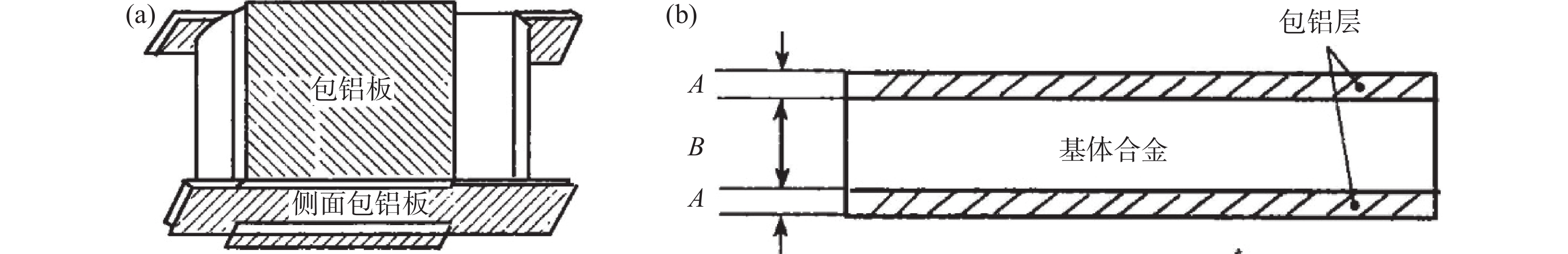

在2024铝合金加工过程中,合金板材的包铝层处理是在热轧初期完成的。板材包铝层材料选取的材料为1050铝合金(成分为Fe质量分数0.2%~0.3%,Si质量分数0.1%~0.3%,且Fe元素与Si元素质量分数之和不得大于0.45%)。热轧前对2024和1050铝合金间的接触面进行清洁处理,去除表面油污、铝粉后将包铝板材放置在合金铸块上、下表面,为了防止轧制板带在轧制过程中产生裂边现象,铸块在轧制前会放置两个侧面包铝板;热轧过程中对侧面进行滚边轧制,经过几个道次使得板材坯料侧面焊接。侧面的纯铝填充了板材边部合金裂纹,增大了板带边部的塑性,减少了中温轧制和冷轧时的裂边、断带现象。包铝层放置位置如图1(a)所示,放置好之后,热轧厚合金板带经过连接导路送至冷轧机,当板材温度低于230 ℃时进行轧制,轧后卷取。之后剪切为板材或者经热处理后再进行冷轧处理。根据国标GB167—82“可热强化的铝合金板”中对于铝合金板材包铝层的详细要求,包铝层要求一定的包裹率。包裹率是包铝层质量的重要指标。不同的材料使用环境一般会对包铝层的包裹率提出不同的要求。图1(b) 为包铝层示意图。

式中,A为包铝层厚度;B为合金层厚度。

4. 铝合金包铝板热处理

热轧后铝合金包铝板仍不能满足使用要求,需要进行热处理以提高机械性能。常见热处理包括退火处理和固溶处理。退火处理是把铝合金加热到一定温度后保温以消除机械加工引起的内应力,改善铝合金的塑性。固溶是把铝合金加热到较高的温度后,保温一段时间,使合金内的可溶相充分溶解,然后淬入水中急冷,部分可溶相在后续时效过程均匀弥散析出形成强化相,提高合金的强度。

物质中的任何原子都在做无规则热运动,提高温度后,原子运动加剧,扩散能力增强。2024铝合金中主添加元素Cu在Al中的扩散能力在420 ℃以下受温度影响较小,高于420 ℃时急剧增高。在铝合金包铝板的退火和固溶过程中退火温度一般在300~400 ℃之间,此时Cu的扩散能力较弱,铝合金基体中的Cu元素不会扩散至包铝层中。而固溶温度则可以达到500 ℃左右,在该温度下Cu的扩散能力强,会从基体中扩散至包铝层中,污染包铝层,进而影响包铝板的耐腐蚀性能。因此对于固溶处理的工艺参数有严格要求。

4.1 铝合金包铝板固溶处理

2024铝合金固溶时,需要通过控制温度和时间尽可能使合金中的强化元素充分回溶进入基体,但是固溶温度过高或时间过长都会导致Cu从基体中扩散至包铝层中,污染包铝层;固溶温度过低或时间过短则会导致可溶相不完全回溶。因此需要确定铝合金包铝板固溶处理的最佳温度和时间。

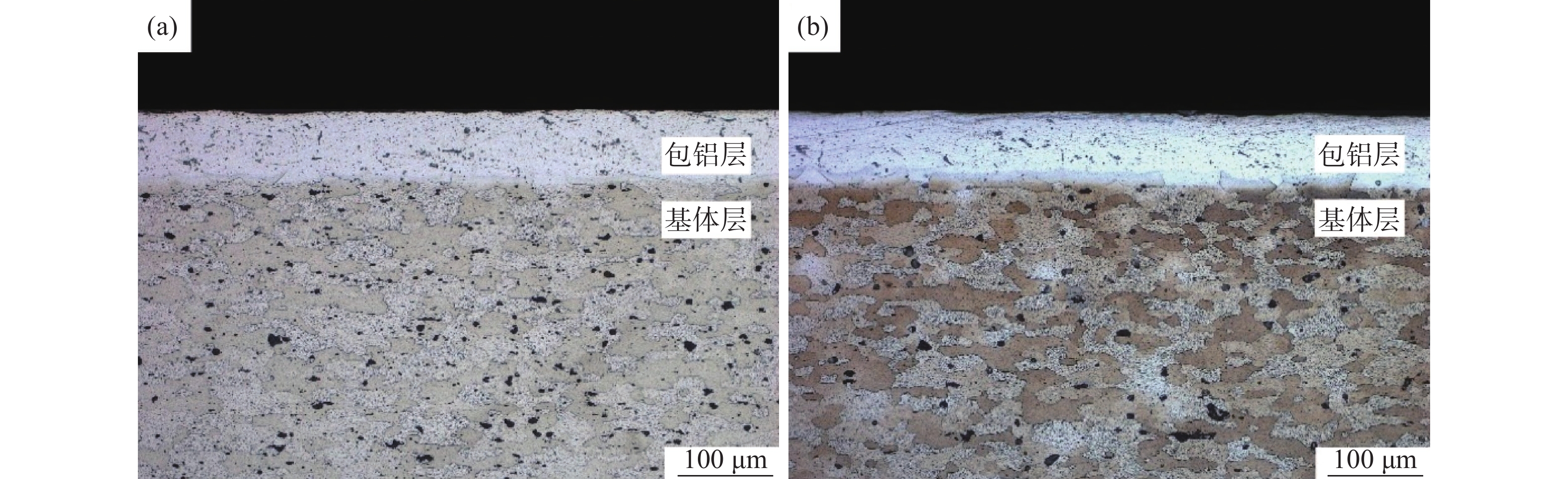

图2为固溶温度495 ℃时,保温分别为5 min和45 min的铝合金包铝板中2024铝合金基体与包铝层的界面形貌。从图中可以看出,在相同固溶温度下,随着固溶时间的增长,2024铝合金基体中的Cu元素会逐渐扩散进入包铝层中。通过对比可以发现,当固溶保温时间为5 min时,此时固溶保温时间较短,基体与包铝层之间存在清晰的界面;当固溶保温时间达到45 min时,2024铝合金基体中的Cu元素已经大量扩散至包铝层。

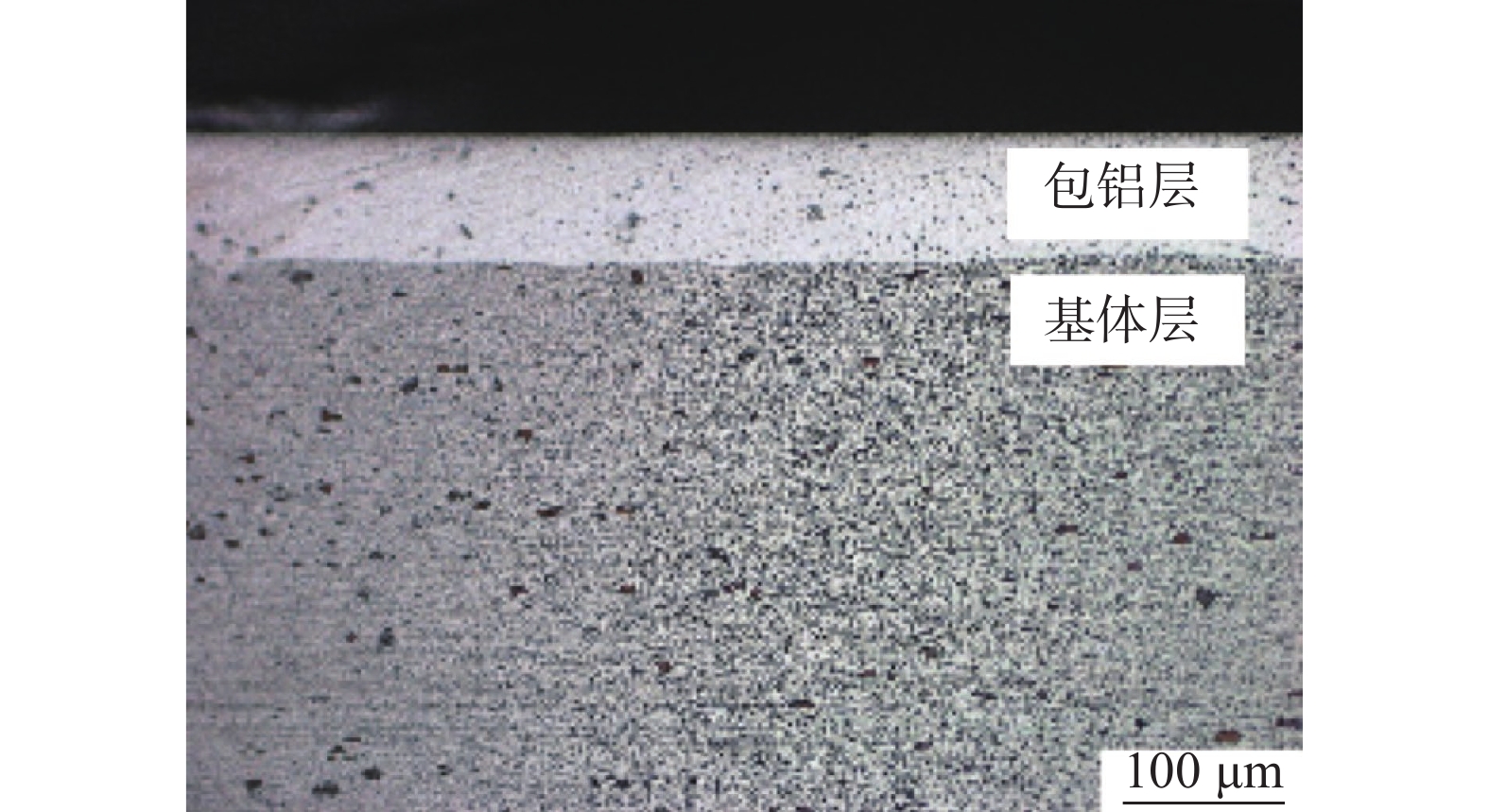

图3为固溶时间10 min,固溶温度分别为475 ℃和505 ℃的铝合金包铝板中2024铝合金基体与包铝层的界面形貌。从图中可以看出,在固溶时间10 min下,随着固溶温度的升高,2024铝合金基体与包铝层之间的界面一直清晰,仅在界面处存在少量的Cu扩散,包铝层中没有出现明显的污染现象。推测这可能是因为固溶温度的升高会导致Cu原子在Al中扩散能力增强,但是在较短的固溶时间下,Cu元素来不及从2024铝合金基体中扩散深入至包铝层中。

因此,对铝合金包铝板进行固溶处理的过程中,在较短的固溶时间内,固溶温度对于2024铝合金基体与包铝层界面形貌影响不大;而在相同的固溶温度下,固溶时间的增加能显著促使2024铝合金基体中的Cu扩散进入包铝层。Cu的扩散会导致包铝层受到严重污染,无法在表面形成均匀致密的氧化铝薄膜,降低了其对于铝合金基体的保护效果。同时Cu元素的扩散导致包铝层和2024铝合金基体的电势差减小,削弱包铝层的阳极保护作用。另外,Cu元素的扩散会使2024铝合金基体中的主添加元素含量降低,导致铝合金包铝板的机械性能下降。通常Cu元素最大扩散深度低于包铝层厚度的75%时对合金的影响较小,所以铝合金包铝板的固溶处理时间不宜过长。

4.2 铝合金包铝板的变形处理

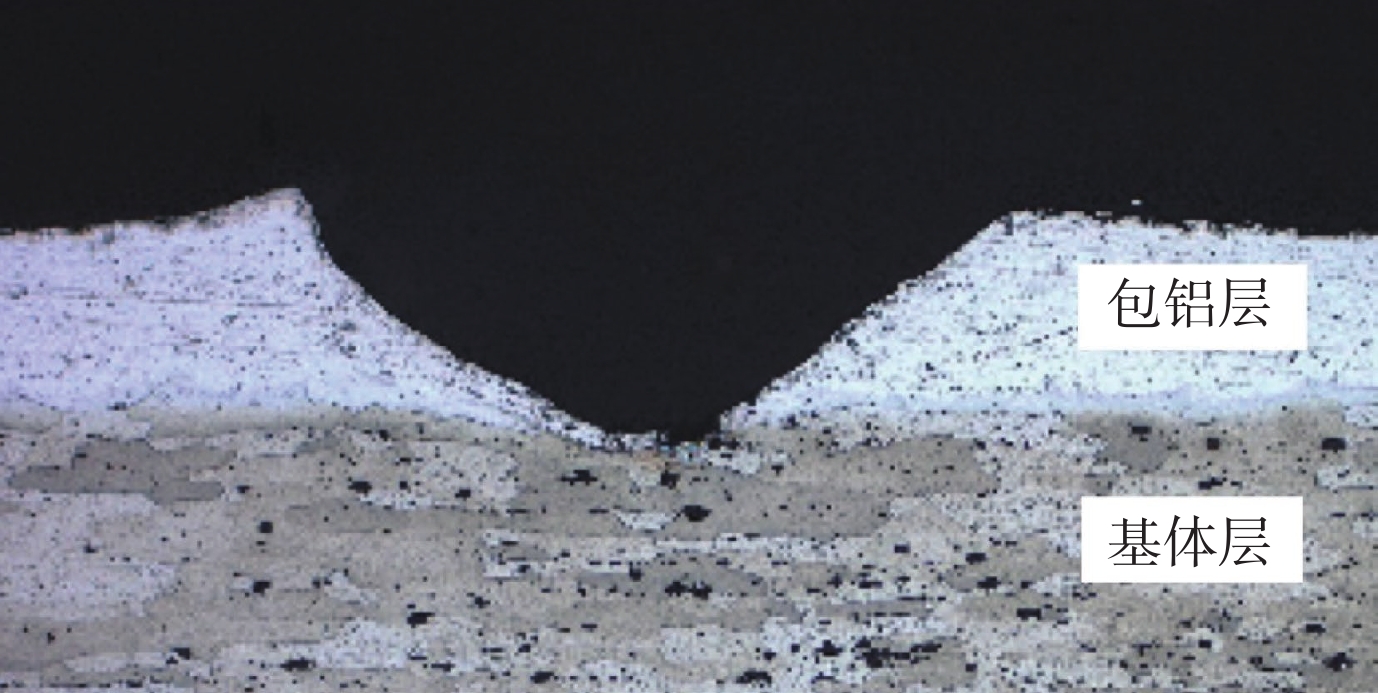

固溶处理后的铝合金包铝板在机械性能以及耐腐蚀性能等方面均已到达航空飞机蒙皮材料的使用标准。但在实际使用中,铝合金包铝板需要进行一定程度的变形处理,以满足飞机蒙皮的结构要求。由于铝合金包铝板中的2024铝合金基体与包铝层机械性能差异较大,在整体材料不断裂的情况下,过大的变形量仍会导致包铝层的开裂,图4为铝合金包铝板在经过一定程度变形后的界面形貌,此时板材整体没有断裂,但是包铝层由于近基体侧和外表面侧变形差异较大而发生开裂,导致材料的耐腐蚀性能无法满足使用需求(图5)。

因此,需要针对铝合金包铝板材料的特性,结合飞机蒙皮材料的结构要求等因素,制定最大容许变形范围,也就是该材料发生变形后包铝层不被破坏的最大变形量。

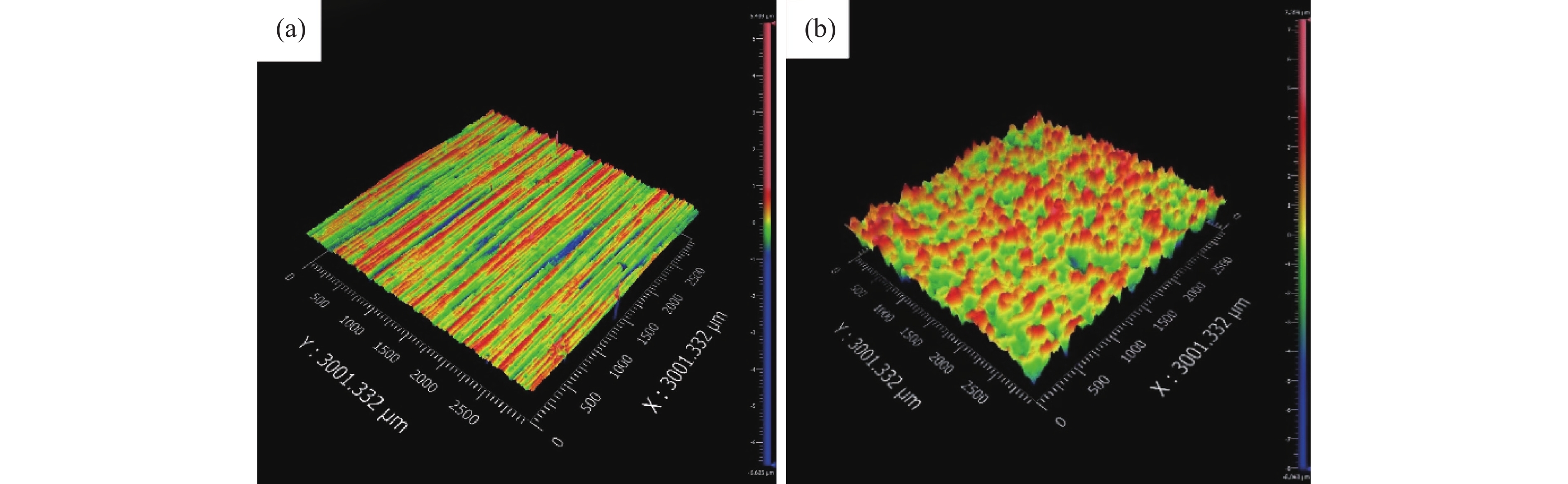

通过探究变形量与铝合金包铝板表面形貌的关系,可以确定其最大容许变形范围。图6为相同固溶处理工艺下铝合金包铝板表面形貌随变形量的变化,图中颜色代表板材表面的高度,其中红色代表凸起程度,蓝色代表凹陷程度。图6(a)为变形量为0%时铝合金包铝板的表面形貌,此时板材表面相对较为光滑,呈有规律的线状凸起及凹陷;图6(b)为变形量为20%时铝合金包铝板的表面形貌,此时板材表面较为粗糙,表面均匀性下降,呈无规律的点状凸起及凹陷,形如橘皮。这种橘皮表面形貌是由于变形量过大,铝合金包铝板2024铝合金基体与包铝层变形量不一致导致包铝层开裂,从而使铝合金包铝板的耐腐蚀性能下降,无法满足使用需求。

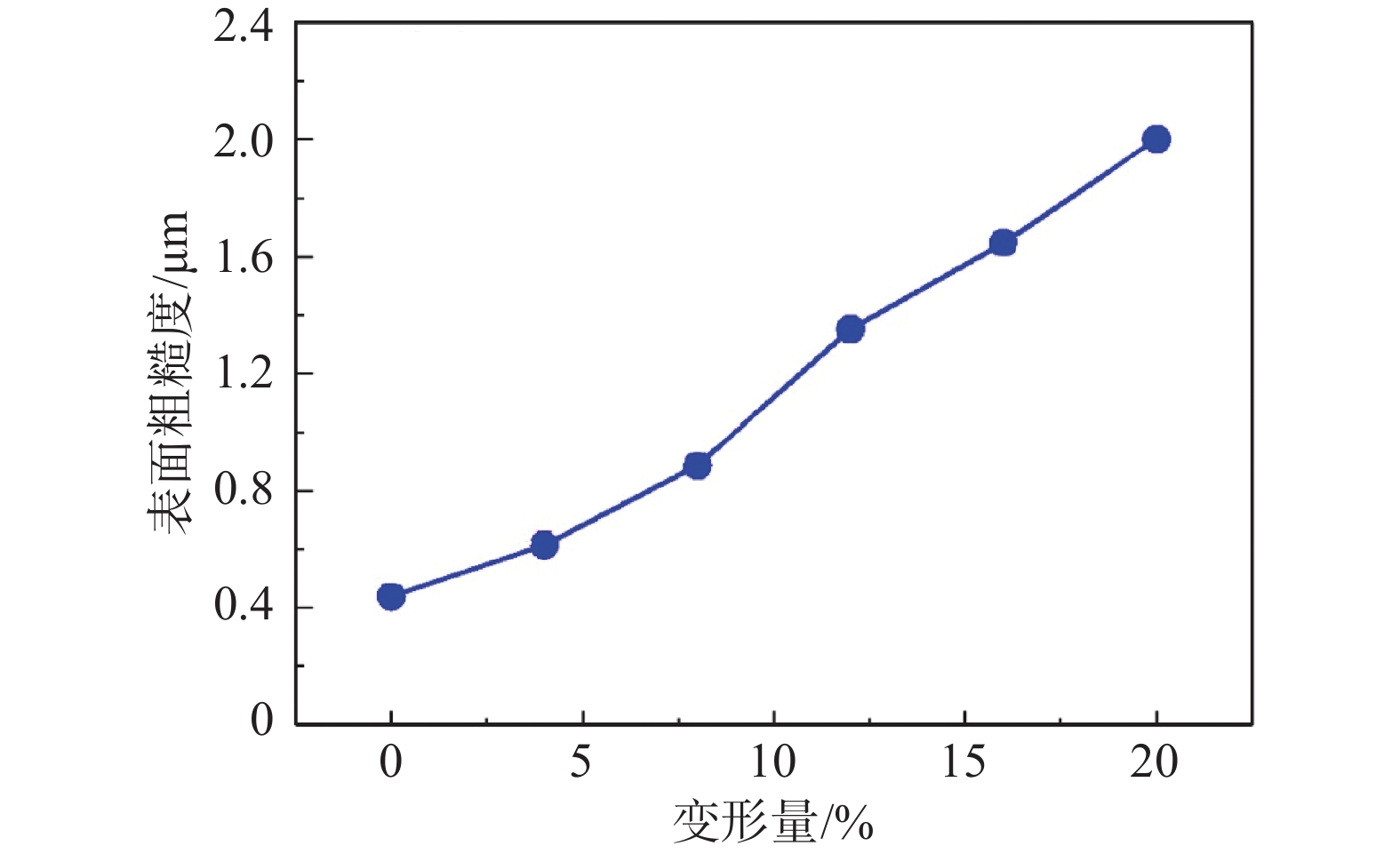

对不同变形量下的铝合金包铝板表面粗糙度进行定量检测,如图7所示为相同固溶处理条件下铝合金包铝板表面粗糙度与变形量之间的关系。从图中可以看出,随着变形量的增加,铝合金包铝板表面粗糙度对应增加,二者基本呈现出线性的增长关系。

通常认为在使用的过程中变形量最大可接受范围是在12%~16%之间,当板材变形量大于16%之后板材表面的形貌已经出现较大的橘皮缺陷,并且从金相组织观察可以看出,表面包铝层会出现断点甚至锯齿状的裂痕,虽然由于阳极保护的原因此时包铝层对板材基体还有一定的保护作用,但是此时的保护作用已经远远达不到飞机蒙皮的使用标准。

5. 结束语

2024铝合金包铝轧制后的固溶处理最佳温度为495 ℃,低于该温度的条件下由于温度过低导致合金无法完全固溶,温度过高则会导致性能下滑。1.5 mm厚的铝合金包铝板材的最佳固溶时间为35 min,固溶处理的保温时间过长,2024铝合金基体侧的Cu元素会向包铝层中发生元素扩散,导致包铝层受到严重污染,无法在表面形成均匀致密的氧化铝薄膜,降低了其对铝合金包铝板的保护效果,同时Cu元素的扩散导致包铝层和2024铝合金基体的电势差减小,削弱包铝层的阳极保护作用。2024铝合金包铝板的最大容许变形范围在12%~16%之间,变形量过大会导致板材表面出现较大的橘皮,且包铝层会出现断点甚至锯齿状的裂痕,降低该材料的耐腐蚀性能。

2024铝合金在经过包铝工艺、退火及固溶热处理后,既具有良好的机械性能又具有良好的耐腐蚀性能,可以作为飞机蒙皮的材料,满足航空航天技术的发展需求。

下载:

下载: