张云涛1,邓小伟1,吴益文2,于洪洁1,余征跃1

(1.上海交通大学船舶海洋与建筑工程学院,海洋工程国家重点实验室,上海 200240; 2.上海海关工业品与原材料检测技术中心,上海 200135)

摘 要:采用连续球压痕试验获取金属材料压入载荷-深度曲线,将该曲线计算转化为表征应 力-应变数据并拟合即可得到应变硬化指数n;通过采用材料塑性拓展指数确定材料完全塑性变形 区间,采用迭代算法对塑性约束因子进行修正以及考虑压痕堆积效应获得真实接触深度对连续球 压痕试验测定n 值方法进行修正。采用修正方法得到6061铝合金、6063铝合金、45钢、ST 钢、 AIF1合金、X52钢、X60钢、SK3钢等8种材料的n 值,并与单轴拉伸试验结果进行对比。结果表 明:未修正方法得到的n 值与拉伸试验结果的相对误差均在10%以上,采用3种方法修正后相对 误差减小,除 X60钢的相对误差为8.6%外,其他均在5%以下。

关键词:连续球压痕试验;应变硬化指数;完全塑性区间;塑性约束因子;真实接触深度 中图分类号:TH142.2 文献标志码:A 文章编号:1000-3738(2022)09-0070-06

0 引 言

随着科技的进步,新领域不断开拓,各种设备与 工程仪器的工作环境越来越恶劣。高温、高压和强腐 蚀等服役环境会加速材料失效,处理不当会造成重大 70 张云涛,等:连续球压痕试验检测金属材料应变硬化指数方法的修正 事故和损失。通常,在役设备无法进行现场取样以进 行常规的拉伸试验,即使是小冲杆试验,其取样也会 对设备的运行安全产生较大影响。连续球压痕试验 法则无需取样,通过用球压头对设备表面进行连续加 载-部分卸载循环,压至深度150μm 可获得压入载 荷-深度曲线,再将此曲线转变为表征应力-应变曲 线,从而实现对在役设备材料力学性能的测定。该方 法具有微损、操作便捷等特点,在在役设备力学性能 监测和寿命评估等工作中具有良好的应用前景[1-2]。 幂硬化金属材料抵抗塑性变形的能力可以用应 变硬化指数(简称n 值)进行表征[3-4] ;这个指数是 计算金属材料其他力学参数的依据。与常规单轴拉 伸试验法 相 比,连 续 球 压 痕 法 获 得 的n 值 误 差 较 大。在运用连续球压痕求解其他力学指标如屈服强 度和抗拉强度时,这些指标的测定对于n 值的误差 敏感度很高[5],因此n 值的微小变化会对材料的屈 服强度、抗拉强度等检测结果产生较大影响。采用 连续球压痕法获得n 值时,一般将材料脱离弹性阶 段开始的变形阶段而不是完全强化阶段的表征应 力、应变数据进行拟合;塑性约束因子通常取3,而 该因子虽趋近于3但不等于3,直接取3并不完全 符合金属材料塑性拓展的趋势[6] ;此外,由于没有考 虑压痕 堆 积 效 应 的 影 响,真 实 接 触 深 度 并 不 精 确[7-8]。上述这些因素都会影响到连续球压痕法测 定n 值的准确性。目前,连续球压痕法主要通过曲 率比值得到n 值[6] ;此方法虽然操作方便且步骤简 单,但可重复性不高并且因多种材料分子分母的曲 率点为固定值而导致误差大的问题一直没有解决。 为此,作者不直接依据原始球压痕数据进行计算,而 是将原始数据转化为表征应力-应变数据,并且通过 利用材料塑性拓展指数确定完全塑性变形区间、修 正塑性约束因子和考虑压痕堆积效应获取真实接触 深度对转化模型进行修正,以提升表征应力-应变数 据的准确性,从而类比拉伸测试方法得到n 值,并且 使用多种材料的相关数据对建立的方法进行了验证。

1 连续球压痕法测定原理及修正

1.1 未修正连续球压痕法测定原理

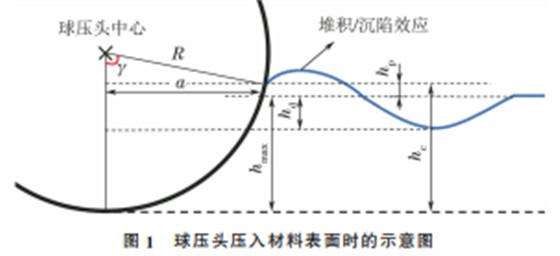

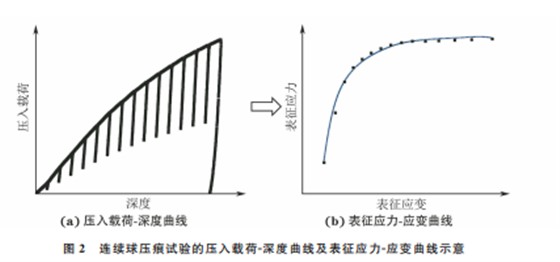

具有应变硬化特征的金属材料,其应力-应变曲 线[9]可以描述为 σ= Eε (σ <σy) Kε n (σ ≥σy) (1) 式中:σ为应力;ε 为应变;σy 为屈服强度;E 为弹 性模量;K 为硬化系数;n 为应变硬化指数。 由式(1)可知,幂硬化材料在强化阶段其应力和 应变为幂函数关系,对此段区间应力和应变进行幂 函数拟合即可得到n 值。连续球压痕法得到的是 压入载荷-深度曲线,需要将压入载荷-深度曲线转 化为表征应力-应变数据点[10],再根据式(1)拟合得 到n 值。表征应力的计算公式[11]为 σR = Pm ψ = Pmax Acψ (2) Ac =π2Rhc -h 2 c (3) hc =(hmax -hd)λ (4) 式中:σR 为表征应力;Pm 为平均接触压力;ψ 为塑 性约束因子;Pmax 为最大压痕载荷;Ac 为真实接触 投影面积;R 为球压头标定半径;hc 为真实接触深 度;hmax 为最大压痕深度;hd 为弹性变形恢复深度; λ 为金属压痕堆积效应放大因子。 表征应变的计算公式[12]为 εR = γ 1- (a/R 2) · a R =ξtanγ (5) 式中:εR 为表征应变;ζ为修正因子,与材料无关;γ 为压头与被测试样间的接触角;a 为压痕接触半径。 表征应力和表征应变计算公式涉及到的一些参 数可以用球压头压入材料表面时的示意图进行表 达,如图1所示。 图1 球压头压入材料表面时的示意图 Fig.1 Diagramwhensphericalindenterpressinginto materialsurface 使用球压头对材料进行多次加载-部分卸载试 验得到的压入载荷-深度(P-h)曲线如图2(a)所示, 图中短线表示卸载数据,经式(2)~式(5)计算得到 的表征应力-应变数据如图2(b)所示。根据表征应 力-应变数据,利用式(1)中应力-应变的幂函数关系 即可得到n 值。

1.2 完全塑性变形区间的确定

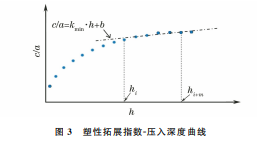

在加载过程中,球压头与材料充分接触,压痕深 度不断增加,金属材料逐渐由弹性变形转变为塑性 变形。在材料发生塑性变形时完全塑性变形区间逐渐饱和,弹塑性边界半径c不再增加,因此塑性拓展 指数c/a 趋于常 值,如 图 3 所 示,图 中b 为 截 距, kmin 为最小斜率。通过计算机自动遍历拟合图3中 所有连续数据点集合的情况,比较所有拟合情况得 到针对某种材料斜率最小时对应的数据集方案,即 第i至第i+m 个连续球压痕原始数据点集。将该 数据集通过力学转换转化为表征应力-应变数据,此 时的表征应力-应变数据可以作为材料的完全强化阶 段数据。最后,通过式(1)中的幂函数拟合得到n 值

1.3 塑性约束因子的修正

在连续球压痕加载过程中,平均接触压力与压 入载荷的关系如图4所示,其中:OA 段为材料弹性 变形段;LB 段为由弹性极限进入塑性变形的过渡 段;BC 段为完全塑性变形段。由图4可知,随着压 入载荷的增大,平均接触压力增大并逐渐趋近于某 一定值(3σR),即塑性约束因子趋近于3。但是当式 (2)中的塑性约束因子取3时,得到的表征应力与理 论值产生约10%的偏差[13]。为此,根据塑性约束因 子对于n 值的依赖性[14],引入修正的塑性约束因子 ψmax [15],计算公式如下: ψmax =3-n (6) 迭代 初 始 令 塑 性 约 束 因 子 为 常 数 3,根 据 式 (2)~式(5)得到表征应力-应变曲线,对塑性变形 区的表征应力和表征应变进行拟合得到n 值;将该 n 值代入式(6),得到修正的塑性约束因子,多次迭 图4 完整压痕试验中压入载荷-平均接触压力关系曲线 Fig.4 Indentationload-averagecontactpressurecurvein completeindentationtest 代至 nx+1 -nx /nx ≤10%(nx 为迭代第x次时得 到的n值)时即认定为收敛,得到修正的塑性约束因 子和应变硬化指数nx+1。

1.4 真实接触深度的修正

在连续球压痕试验过程中,当压头压入金属材 料时会使材料产生堆积效应。当不考虑堆积效应 时,金属压痕堆积效应放大因子λ 通常取1,此时由 式(4)得到的并不是真实接触深度;真实接触深度的 取值会影响表征应力的计算结果,最终影响到应用 压入载荷-深 度 数 据 的 曲 率 关 系[16]或 者 量 纲 分 析 法[17]计算得到的n 值的准确性。考虑到真实接触 深度与最大压痕深度和弹性变形恢复深度之间的关 系,λ 的计算公式[18]为 λ=1+A(1+B1n+B2n 2)× 1+C1 hmax R +C2 hmax R ?? 2 ?? ???? ?? ?? ???? (7) 式中:A,B1,B2,C1,C2 均为常数。 由式(7)可知:当发生材料堆积时,真实接触深 度将大于预想值;当发生材料沉陷时,真实接触深度 将小于预想值。有限元方法研究发现在相同最大压 痕比hmax/R 下λ 与n 接近线性关系,在相同n 值下 λ 与hmax/R 呈二次幂关系。A,B1,B2,C1,C2 常数 由式(7)对大量金属材 料 的 试 验 数 据 进 行 拟 合 得到。使用式(7)修正真实接触深度,得到修正后的 表征应力数据,由此通过式(1)的幂函数拟合得到 精确的n 值。

2 应变硬化指数修正结果及讨论

2.1 连续球压痕试验及结果

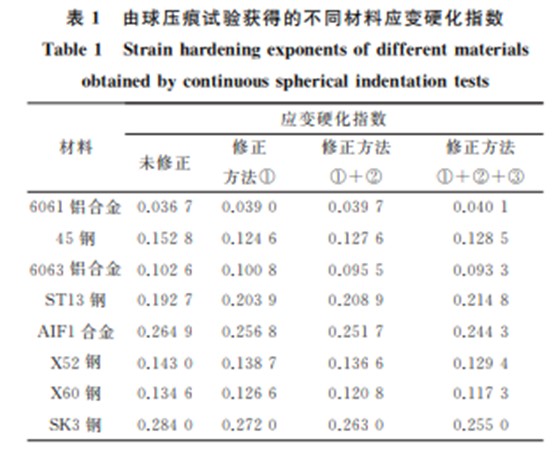

试验材料包括 6061 铝合金、45 钢、6063 铝合 金、ST钢、AIF1合金、X52钢、X60钢、SK3钢,以上 材料均为热轧态。在试验材料上取尺寸为40mm× 40mm×15mm 的试样,表面用800 # 砂纸打磨处理 后,用夹具固定在 FRONTICSAIC-3000型压痕仪 的试样台上进行连续球压痕试验。压头采用半径为 0.25mm 的碳化钨球,试验过程中以加载为主,每 间隔0.01mm 进行1次部分卸载,共卸载15次,加 卸载时压头的速度均为0.5 mm·min -1,卸载率为 50%,最大压痕深度为0.15mm。由连续球压痕试 验得到压入载荷-深度曲线以及压痕尺寸等参数,代 入式(2)~(4),并且令塑性约束因子为3,不考虑压 痕堆积效应影响(金属压痕堆积效应放大因子λ 取 1),计算得到表征应力-应变数据,再由式(1)拟合得 到应变硬化指数,此为未修正方法得到的应变硬化 指数。 由前文计算得到的表征应力-应变数据,通过计 算机自动遍历拟合所有连续数据点集合的情况,得 到c/a-h 曲线斜率最小时对应的数据集方案。8种 材料模拟得到3种方案,方案1为第10~14号数据 点、方案2为第9~13号数据点、方案3为第11~ 15号数据点。根据材料的屈强比来确定方案:屈强 比越高说明材料偏脆性,完全塑性变形区间进入得 更早,因此选择方案2;反之则为方案1或方案3。 将各材料的数据集通过力学转换转化为表征应力-应 变数据,此时的表征应力-应变数据为完全塑性变形 区间数据,代入式(1)拟合得到应变硬化指数,此为完 全塑性变形区间修正后的应变硬化指数。 在完全塑性变形区间修正的基础上,通过式(6) 反复迭代至最后收敛,得到修正的塑性约束因子和 应变硬化指数,此为完全塑性变形区间修正+塑性 约束因子修正后的应变硬化指数。 在完全塑性变形区间数据选取以及考虑塑性约 束因子修正的基础上,将各参数代入式(7)进行拟 合,得到A=0.13,B1=3.42,B2=0.08,C1=6.26, C2=8.07。将这些常数代入式(7),得到考虑堆积效 应的金属压痕堆积效应放大因子,再代入式(4)对表 征应力进行真实接触深度修正,再由修正后的表征 应力-应变数据拟合得到应变硬化指数。由未修正 方法和不同修正方法得到的不同材料应变硬化指数 见表1。

2.2 单轴拉伸试验及结果

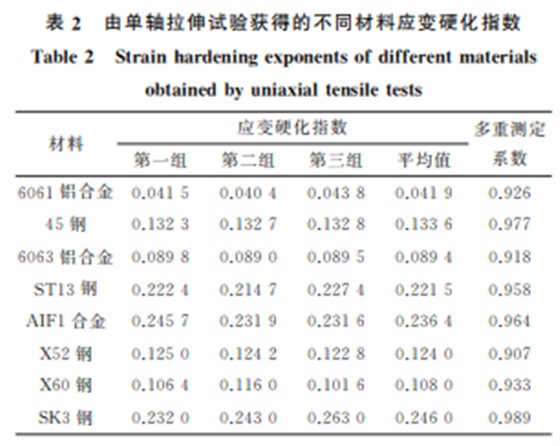

按照 GB/T228.1-2010,采用 MTS-810型材 料试验机对6061铝合金等8种材料进行单轴拉伸 试验,采用标准单轴拉伸试样。根据 GB/T5028- 2008,通过多次重复性试验得到各材料的应变硬化 指数,见表2。其中多重测定系数 R 2 在 0 到 1 之 间,越接近1表示试验数据对于求得的应变硬化指 数解释能力越强。

2.3 分析与讨论

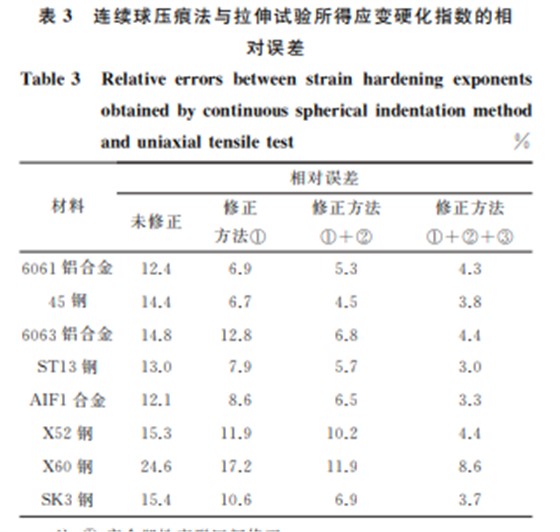

由表3可以看出:采用未修正连续球压痕试验 方法得到的不同材料的应变硬化指数与单轴拉伸试 验法得到的相对误差较大,均大于10%,说明未修正连续球压痕试验方法得到的应变硬化指数的精确 性较差;相较于未修正连续球压痕法,经完全塑性变 形区间修正后计算得到的不同材料应变硬化指数与 拉伸试验结果的相对误差减小,相对误差平均降低 了32.9%;在完全塑性变形区间修正的基础上,考 虑塑性约束因子修正后计算得到的应变硬化指数与 拉伸试验结果的相对误差进一步减小,相对误差与 仅进行完全塑性变形区间修正的结果相比平均降低 了29.3%,考虑塑性约束因子修正后精度进一步提 高;在完全塑性变形区间以及塑性约束因子修正的 基础上再进行真实接触深度修正后,得到的应变硬 化指数与拉伸试验结果的相对误差最小,除 X60钢 的相对误差为8.6%外,其他均减小至5%以下。由 此可见,同时采用3种修正方法获得的应变硬化指 数的精度最高,方法的有效性得到了验证。 表3 连续球压痕法与拉伸试验所得应变硬化指数的相 对误差 Table3 Relativeerrorsbetweenstrainhardeningexponents obtainedbycontinuoussphericalindentationmethod anduniaxialtensiletest % 材料 相对误差 未修正 修正 方法① 修正方法 ①+② 修正方法 ①+②+③ 6061铝合金 12.4 6.9 5.3 4.3 45钢 14.4 6.7 4.5 3.8 6063铝合金 14.8 12.8 6.8 4.4 ST13钢 13.0 7.9 5.7 3.0 AIF1合金 12.1 8.6 6.5 3.3 X52钢 15.3 11.9 10.2 4.4 X60钢 24.6 17.2 11.9 8.6 SK3钢 15.4 10.6 6.9 3.7 注:① 完全塑性变形区间修正。 ② 塑性约束因子修正。 ③ 真实接触深度修正。

3 结 论

(1)通过塑性拓展指数-压入深度曲线的斜率 达到最小值来确定完全塑性变形区间以获取应变硬 化指数,采用该修正方法得到的不同金属材料应变 硬化指数与拉伸试验结果的相对误差相比于未修正 方法降低了13.5%~53.5%;在完全塑性变形区间 修正的基础上,考虑塑性约束因子修正得到的应变 硬化指数与拉伸试验结果的相对误差进一步减小, 与仅 考 虑 完 全 塑 性 变 形 区 间 修 正 相 比 减 小 了 14.2%~34.9%;在前2种修正基础上,考虑堆积效 应对真实接触深度进行修正,得到的应变硬化指数 与拉伸试验结果的相对误差继续减小,与同时进行 前2种修正方法相比降低了15.6%~56.9%。 (2)同时采用3种修正方法获得的应变硬化指 数与拉伸试验结果的相对误差最小,除 X60钢的相 对误差为8.6%外,其他均在5%以下,应变硬化指 数的精度最高,方法的有效性得到了验证。

来源:材料与测试网