随着汽车产业的发展,继第一代沸腾钢和第二代铝镇静钢后,以IF钢为代表的第三代冲压用钢已广泛应用于汽车工业[1]。IF钢的典型特点是无时效性和良好的深冲性能。本钢冷轧厂生产的冷轧IF钢已广泛应用于汽车外板上,这就要求IF钢具有良好的表面质量以便于后续喷涂。本钢冷轧厂有三条酸轧线和三条连退线,目前有两条酸轧和两条连退线用于生产汽车高端外板,两条线产品的表面质量存在差异。本文对两条连退线生产的外板表面牛毛状划伤缺陷的产生原因进行了分析,对划伤的严重程度进行了对比,针对其影响因素进行了针对性的实验,并根据实验结果提出了工艺改进建议。

1. 牛毛状划伤缺陷观察

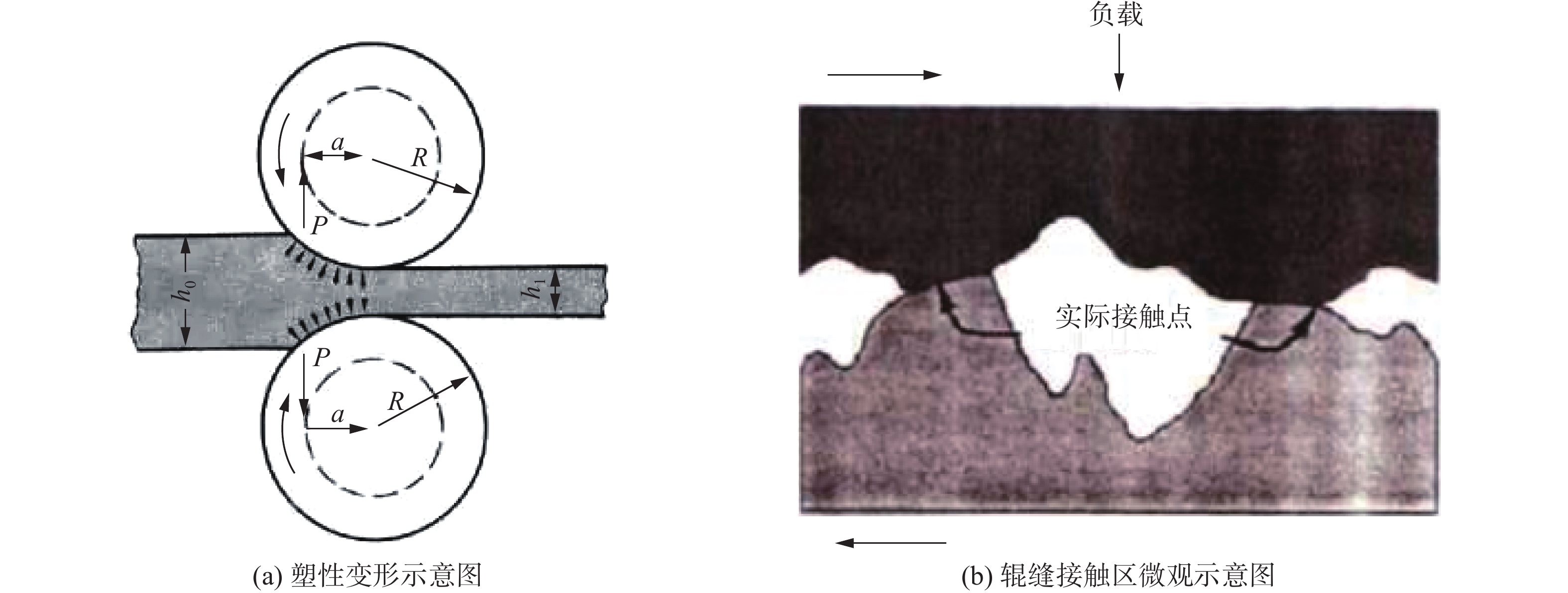

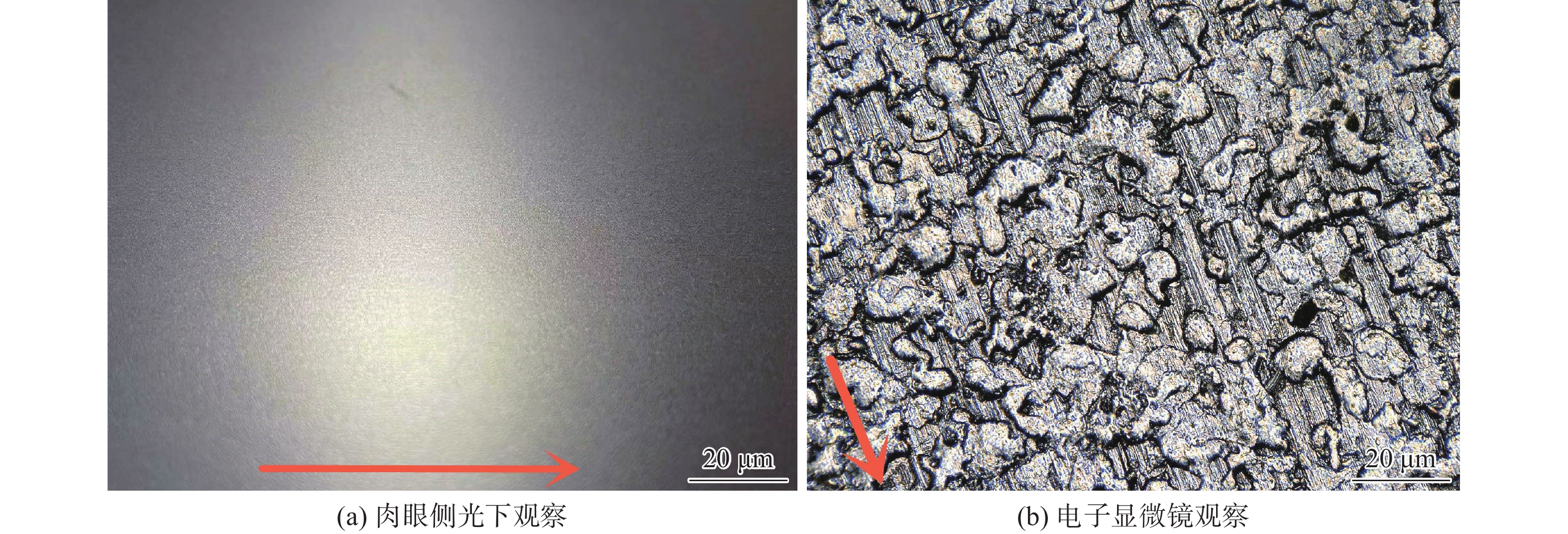

牛毛状划伤是钢板表面极细小划伤,一般密集出现,发亮且与轧制方向平行[2],严重时侧光可见,长短不一,是影响高端冷轧板表面质量的常见缺陷。图1为冷轧厂生产的IF钢表面牛毛状划伤的缺陷图。

由图1可以看出,牛毛状划伤在粗糙度波峰下方且被波峰覆盖,推测在酸轧和连退粗糙度赋予前就已经形成,可断定为前道工序酸轧机组1~4机架轧制过程中造成的。

2. 牛毛状划伤产生机理

牛毛状划伤缺陷在轧制薄板时易出现,通常是总压下量较大达到75%以上时辊缝间辊面与板面接触摩擦造成的划伤。由于工作辊和钢板表面均存在粗糙度,所以两者并非完全接触。如图2所示,辊缝中分为辊面与板面的实际接触区域和被油膜完全接触的区域,这两部分的润滑形式完全不一样[3]。实际接触区油膜厚度较薄,摩擦因数高;被油膜完全填充的区域,其油膜较厚,摩擦因数小。

在高速轧制过程中,通常压下量达到一定数值,因轧制变形功过大,产生大量的热,这时实际接触区润滑油膜破裂,工作辊与钢板摩擦产生大量铁粉,从而形成细微的划伤;非接触区工作辊与钢板不接触,摩擦较轻,不会产生划伤。

3. 划伤影响因素分析

3.1 实验方案

冷轧厂目前有两条酸轧线用于生产高端汽车板,选取实验材料均为DC05,其化学成分见表1。

针对每条酸轧线制定两种不同的方案,1#样板及3#样板的生产工艺流程为:热轧原料—2#酸轧—1#连退;2#样板和4#样板的生产工艺流程为:热轧原料—3#酸轧—2#连退。4张样板的原料厚度、成品厚度和成品宽度分别为3.2,0.7和1445 mm;乳化液浓度(两条酸轧线轧制油均为同一厂家供货)、轧制速度设定见表2。

对经轧制、退火后的汽车外板经带尾取样,剪切成200 mm×200 mm的样板,利用VHX6000超精细电子显微镜对划伤缺陷的尺寸进行测量分析。

3.2 实验结果

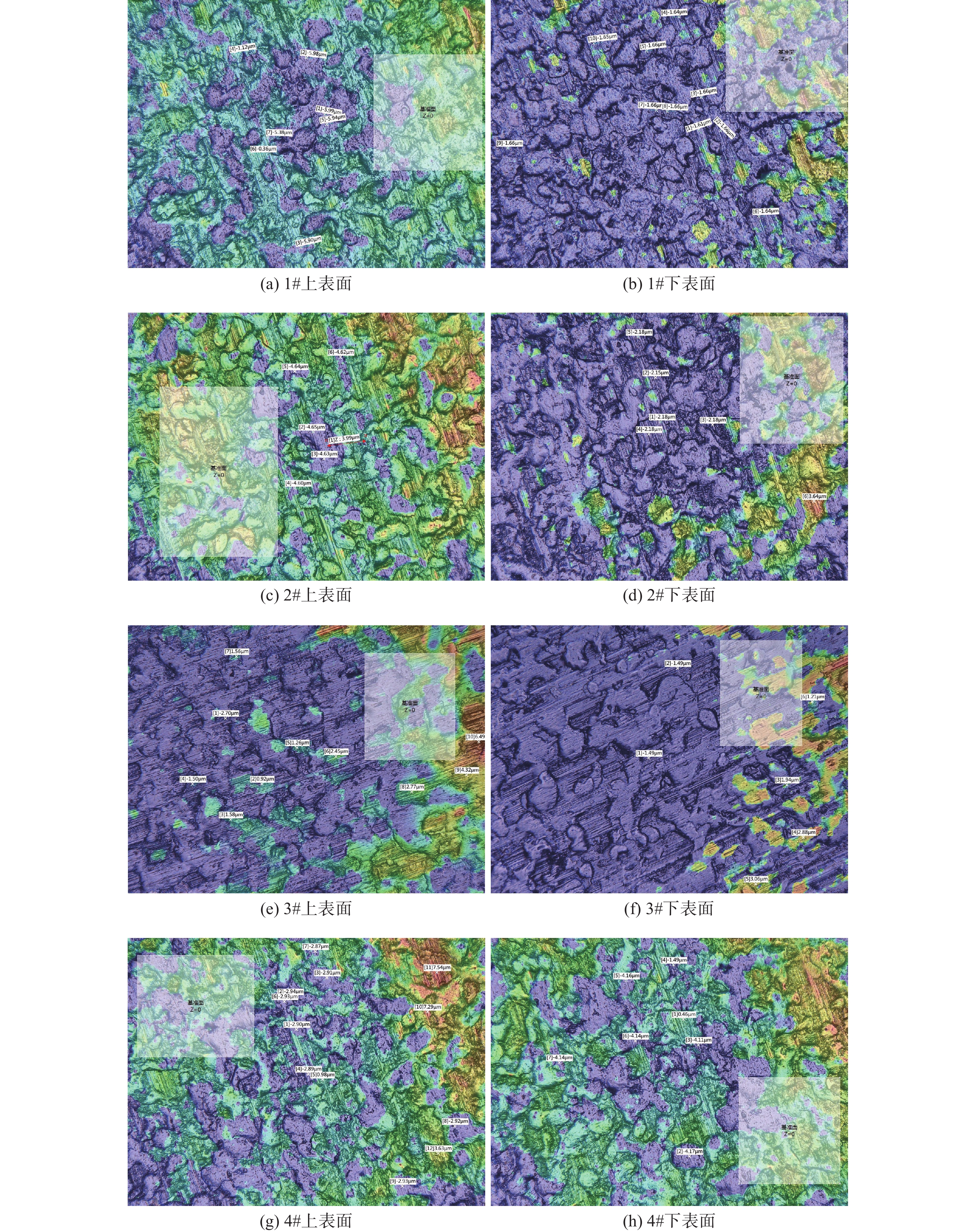

利用电子显微镜对沿轧制方向的牛毛状划伤的深度和高度进行对比,如图3。选取2个基准面后(基准面选择相对高度/深度较为平均的区域),针对每个基准面选取5个具有代表性的划伤点,对比五点平均值,见表3。

再对4张样板上下表面沿轧制方向的牛毛状划伤的宽度和长度(视野范围内最大的)进行对比,结果见表4。

3.3 分析与讨论

牛毛状划伤缺陷在2#酸轧及3#酸轧均有发生,但在相同工艺条件下2#酸轧产品状态要好于3#酸轧。2#、3#酸轧使用同厂家、型号基本一致的乳化液,在轧制速度相同、3#酸轧浓度相对较高的情况下,说明3#酸轧乳化液系统对油品的润滑性要求更高。从轧制速度对缺陷的影响来看,轧制速度较高的情况下缺陷较重。从乳化液浓度对缺陷的影响来看,浓度较低的情况下缺陷较重。

4. 结束语

冷轧板表面牛毛状划伤为酸轧1~4架轧机造成,高温高压的辊缝下润滑及冷却不足是产生划伤的主要原因。3#酸轧较2#酸轧乳化液系统润滑性要求高,需要提高乳化液S2系统浓度以提高表面质量。表面牛毛状划伤的严重程度随乳化液浓度的提高和轧制速度的降低而有所减轻。减轻牛毛状划伤缺陷需酌情提高S2系统乳化液浓度以及降低轧制速度。

来源--金属世界