刘 明1,刘 奇2,白 佳1,陈 锐1

(1.华电电力科学研究院有限公司,杭州 310030;2.湖北华电江陵发电有限公司,荆州 434000)

摘 要:某火电厂660MW 超超临界机组投运不久,其热段疏水管道接管座开裂,导致蒸汽泄 漏。对该接管座进行了化学成分、硬度和显微组织分析,并根据管道实际布置情况建立三维实体模 型,采用热固耦合有限元方法对该结构受力进行仿真分析。结果表明:该接座管化学成分、硬度、显 微组织满足要求,有限元仿真得到最大应力位于接管座与主管连接焊缝下边缘,与实际开裂位置一 致;其开裂是由于疏水管吸收变形能力有限,且管道布置不合理造成管道热膨胀受阻,使得接管座 区域产生较高拉应力而导致的。通过加设 U 形膨胀弯的方式增强管道柔性,降低结构应力水平 后,疏水管道接座管运行约1a未发生开裂。

关键词:接管座;裂纹;疏水管道;热膨胀;热固耦合 中图分类号:TK225 文献标志码:B 文章编号:1000-3738(2021)02-0090-06

0 引 言

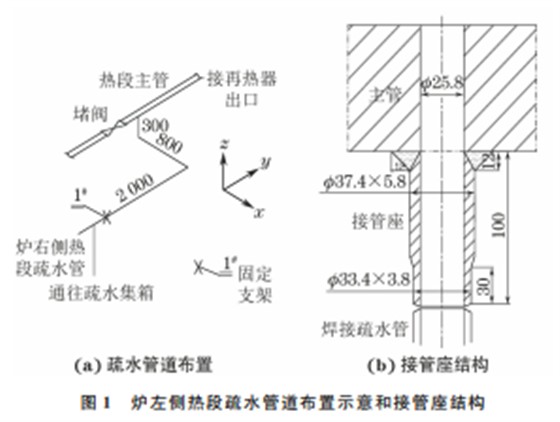

DL/T5054-2016明确规定:高温蒸汽管道应 在适当的位置布置疏水点,使管道系统中的冷凝水 更快排出,避免冷凝水结存导致的水击、水锤等故 障;一般需在阀门前后、管道低位点、蒸汽不经常流 通的管道死端等容易积水的位置设置疏水点。疏水 管道一般通过接管座连接在主管道底部,常见的接 管座形式有插入式和安放式。疏水管道接管座处经 常由于热疲劳[1-2]、应力腐蚀[3]、焊接缺陷[4]、管道振 动[5]、热胀应力过大[6]等产生裂纹,甚至造成蒸汽泄漏、爆管等严重危及机组安全稳定运行的故障;而接 管座区域结构复杂、检测困难[7],进一步提升了故障 发生的概率。 某火电厂新建的2×660 MW 超超临界机组, 采用单炉膛、一 次 中 间 再 热 超 超 临 界 参 数 变 压 运 行直流锅炉,在机组正式投运后不久,其再热热段 管道炉左侧堵阀前疏水管道接管座处出现蒸汽泄 漏现象。停 机 检 查 发 现,接 管 座 与 主 管 连 接 焊 缝 下边缘存在贯通裂纹。现场疏水管道布置如图1 (a)所示,左右侧热段主管的阀前疏水在炉左侧汇 聚后一起通向疏水集箱,在汇聚三通前布置有1 # 固定支架进行支撑。1 # 固定支架为现场简易制作 的管卡结构(Z7型)[8],管卡螺母拧死,限制了该点 管道的三向线位移。该处接管座结构如图1(b)所 示,在主管底部开有直径25.8mm 的疏水通孔,并 焊接在内 孔 径 一 致 的 安 放 式 接 管 座 上。主 管、接 管座 和 疏 水 主 管 的 材 料 均 为 P92 钢 (执 行 标 准 ASTM A335),设计压力为6.56 MPa,设计温度为 618℃,规格分别为?682mm×52mm,?37.4mm× 5.8mm,?33.4mm×3.8mm。 该机组主汽、热段管道上还有类似的多组疏水 管道及取样管道,为避免类似故障的再次发生,明确本次开裂泄漏的原因,作者对该处疏水接管座进行 了理化分析及受力仿真分析。

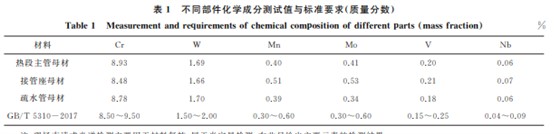

1.1 化学成分

现场采用 ARL8860型直读式光谱仪对热段主 管、接管座、疏水管进行化学成分检测。各部件的化 学成分均满足 GB/T5310-2017中 P92钢的成分 要求,如表1所示。

1.2 硬 度

采用 HT-2000a型 里 氏 硬 度 计 对 热 段 主 管 母 材、接管座母材及其连接焊缝进行硬度检测,结果分 别为 215,202,258 HB。DL/T438-2016 规 定, P92钢及 其 焊 缝 的 硬 度 应 分 别 在 180~250 HB, 185~270HB范围内。可见,热段主管和接管座母 材及其连接焊缝均满足硬度要求。

1.3 显微组织

在接管座母材及其与热段主管连接焊缝较为平 整处取样,经磨抛并用氯化铁盐酸溶液腐蚀后,在 DMI5000M 型光学显微镜上观察显微组织。由图2 可见,接管座母材及连接焊缝的显微组织均为典型 的回火马氏体组织,组织正常。 2 结构受力有限元仿真 2.1 计算模型 考虑到开裂位置在接管座焊缝处,附近结构不 连续、尺寸变化大,采用管道分析中常用的梁单元模 型[9]无法得到具体的应力分布情况,同时存在较大 的计算偏差,因此采用三维实体单元进行有限元仿 真。根据相关设计资料及现场管道布置情况建立三 维有限元模型,如图3所示。由于热段主管的刚度 远大于接管座及疏水管,因此只建立疏水孔附近的 部分主管模型;而由于疏水管道1 # 支撑为固定点支 撑,疏水管道模型截止于该处。整个模型共划分单 元数10899个,全部采用六面体单元,接管座处网格加密。

2.2 材料参数

该 结构的热态工作温度较高,因此采用热固 耦合分析法 进 行 稳 态 计 算,重 点 研 究 运 行 状 态 下 的接管座受力情况。采用线弹性本构模型进行计 算。由于 P92钢焊缝和母材的高温物理性能基本 一致[10],故在此模型中均输入 P92钢的物理和力 学性能参数;P92钢的密度取7850kg·m -3,泊松 比取0.3,其他物理和力学性能参数(20~650 ℃) 详见文献[11]。

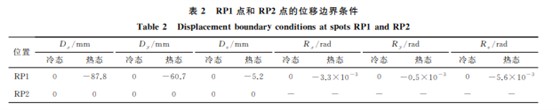

2.3 工况及边界条件

针对管道冷、热两种典型工作状态,在计算过 程中设定了两个分析步,Step1分析步模拟管道冷 态(温度20 ℃),Step2分析步模拟热态(设计温度 618 ℃)。为便于位移边界条件的添加[12],在有限 元模型的两端分别建立参考点 RP1和 RP2(详见 图3):RP1为热段主管中心点,RP2为疏水管模型 截止处端面中心点。RP1点和热段主管内表面建 立耦合连 接,RP2 点 和 对 应 疏 水 管 端 面 建 立 耦 合 连接,这样端点位移就可以直接添加在 RP1点和 RP2点上。 疏水管是在主管安装结束后才进行安装的,所 以冷态模拟时的位移边界条件均为0。查阅热段主 管的热膨胀位移计算书,并现场核对热段管膨胀位 移,将热段主管对应位置的热膨胀位移作为热态模 拟时的位移边界条件添加在 RP1点上。具体位移 数据详见表2,表中:Dx,Dy,Dz 为3个方向上的线 位移(距离上的位移);Rx,Ry,Rz 为3个方向上的 角位移(相对转动角度)。 根据模型实际工作条件,设定模型初始温度为 常温20 ℃,在Step1分析步(冷态)施加结构重力载 荷,并保持模型温度为20 ℃;在 Step2 分析步(热 态)继续施加结构重力载荷,模型温度升高至设计使 用温度618 ℃,并在模型内表面(含主管和疏水管) 施加内压力6.56MPa。

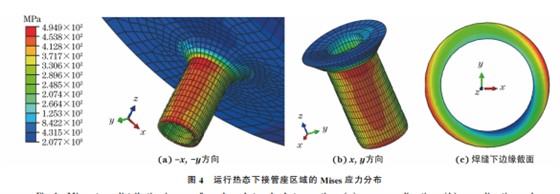

2.4 仿真结果

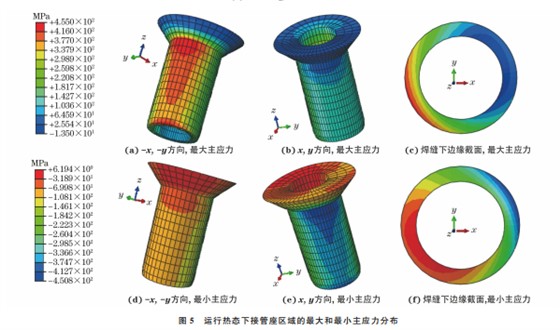

仿真结果显示,冷态时模型整体应力水平很低, 与实际工作状态相符,热态时模型应力水平显著提 高,高应力区域位于接管座。由图4可以看出,x,y 方向及-x,-y 方向接管座外表面的应力水平均 较高,最大应力达到494.9MPa,出现在-x,-y 方 向的接管座与主管连接焊缝下边缘。 由图5可知,-x,-y 方向接管座外表面承受 较大的拉应力作用,x,y 方向接管座外表面则 主 要承受压应力。因此,-x,-y方向接管座外表面为危险区域。

3 开裂原因及改进措施

3.1 开裂原因

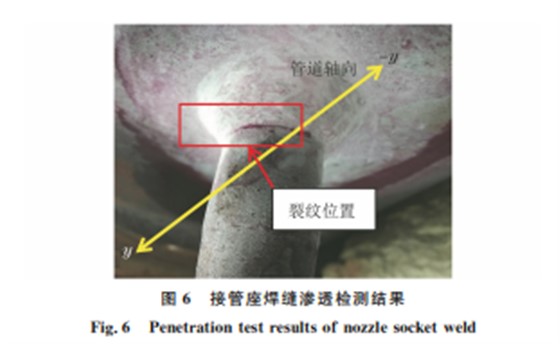

由理化检验结果可知,该接管座区域(含附近热 段主管及连接的疏水管)化学成分符合设计要求,硬 度和显微组织均正常,满足设计及标准要求。查阅 基建阶段的无损检测报告,该接管座状态正常,无初 始焊接缺陷。由于机组正式投运不久,基本可以排 除热疲劳和腐蚀因素的影响。 由有限元仿真结果可知,运行热态下接管座区域 的应力水平普遍较高。P92钢的常温屈服强度应不低 于440MPa,抗拉强度应不低于620MPa;高温618℃ 下的屈服强度约260MPa,抗拉强度约300MPa [13]。 热态工况下-x,-y 方向接管座外表面承受的拉应 力普遍大于材料屈服强度,导致结构在最薄弱部位 (也是应力最大位置)———焊缝下边缘处开裂。 贯通裂纹位于-x,-y 方向焊缝下边缘处,如 图6所示。实际开裂位置与仿真计算最大拉应力位 置一致,因此可以判定该裂纹是运行状态下拉应力 超标导致的。主要原因是疏水管吸收变形能力有限 且在端口附加位移的作用下其热膨胀受阻,导致接 管座区域产生较高拉应力;对应方位的局部拉应力 超标,导致裂纹萌生并不断扩展。

3.2 改进处理措施

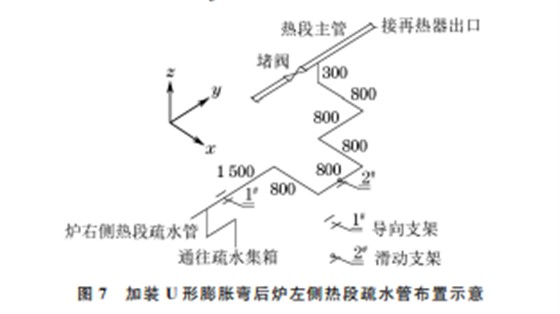

火电厂汽水管道在布置时应充分利用管道本身柔性的自补偿来补偿管道的热膨胀,降低热胀应力。 结合现场布置条件,通过加装 U 形膨胀弯[14]来承 受管道热胀位移。更改后的疏水管布置如图 7 所 示:疏水汇聚三通沿-y 方向移动约1.1m,以便留 出足够的长度空间布置 U 形膨胀弯;1 # 固定支架支 撑的位置前移,并将1 # 固定支架的管卡螺母松弛, 解除其y 方向的限制,仅保持x 和z 方向的限位作 用;在 U 形膨胀弯顶部布置2 # 滑动支架,起到竖直 向支撑作用,而x,y 方向位移自由。

采用管道应力分析软件 CAESARII对更改后 的整个热段疏水管简化梁模型进行应力校核,采用 一次应力和二次应力指标评判结构应力水平。其 中:一次应力是指管道承受自重、内压等持续载荷产 生的应力,是平衡外加载荷所需的应力,随外加载荷 的增加而增加;二次应力是指管道由于热胀冷缩、端 点位移等位移载荷的作用而产生的应力,不直接与 外加载荷平衡,而是为满足位移约束条件或管道自身 变形的连续要求所需的应力[9]。计算得到热段疏水 管结构 的 一 次 应 力 和 二 次 应 力 分 别 为 24.1,64.5 MPa,均低于对应的应力许用值(一次应力许用值为 59.7MPa,二次应力许用值为224.2MPa)。这说明 管系整体应力水平较低,满足安全运行的要求。按 照上述方案重新布置疏水管后,机组已运行1a左 右,状态正常。采用管道应力分析软件 CAESARII对更改后 的整个热段疏水管简化梁模型进行应力校核,采用 一次应力和二次应力指标评判结构应力水平。其 中:一次应力是指管道承受自重、内压等持续载荷产 生的应力,是平衡外加载荷所需的应力,随外加载荷 的增加而增加;二次应力是指管道由于热胀冷缩、端 点位移等位移载荷的作用而产生的应力,不直接与 外加载荷平衡,而是为满足位移约束条件或管道自身 变形的连续要求所需的应力[9]。计算得到热段疏水 管结构 的 一 次 应 力 和 二 次 应 力 分 别 为 24.1,64.5 MPa,均低于对应的应力许用值(一次应力许用值为 59.7MPa,二次应力许用值为224.2MPa)。这说明 管系整体应力水平较低,满足安全运行的要求。按 照上述方案重新布置疏水管后,机组已运行1a左 右,状态正常。

一次应力、二次应力评判指标源于很早的规范 标准,是受当时计算条件所限而人为地根据应力的 起因和性质将其进行拆分、简化并分别评判,从而实 现快速计算分析而提出的。这种方法具有建模快、 计算效率高的优点,可以大规模应用于热力管道的 整体设计分析,但在进行失效分析时,不能给出局部 结构特别是复杂结构的详细应力分布状态。有限元 仿真方法则可以给出局部结构的详细应力分布情 况,明确结构的实际受力状态,从而为失效分析工作 提供准确的数据支撑[15],作者在此 进 行 了 有 益 尝 试。

4 结论及措施

(1)该热段疏水管接管座的化学成分、硬度、显 微组织均满足标准要求,热固耦合有限元方法仿真 得到接管座运行热态时的最大应力位置与实际开裂 位置吻合;其开裂是由于疏水管吸收变形能力有限, 且管道布置不合理造成管道热膨胀受阻,使得接管 座区域产生较高拉应力而导致的。 (2)通过加装 U 形膨胀弯增强疏水管承受热 胀变形的能力,降低结构应力水平,以解决该开裂故 障,改进后的疏水管道接座管运行1a未发生开裂 故障;在后续类似疏水管的布置中,应充分考虑主管 的端口热位移及疏水管自身的热膨胀,保证管道具 有足够的柔性,从而确保管系的安全性。

来源:材料与测试网