吴术全1,韩 涛1,姜世凯2,张志博3,江 峰1

(1.西安交通大学,金属材料强度国家重点实验室,西安 710049; 2.华能沁北发电有限责任公司,济源 459012;3.西安热工研究院有限公司,西安 710054)

摘 要:从马氏体亚结构、析出相、固溶元素以及位错密度等方面探究了某超临界机组蒸汽管道 用 P91钢服役8.8万h后其强度下降的原因。结果表明:服役后 P91钢中 M23C6 型碳化物的平均 粒径由78.0nm 增加到190.6nm,同时析出了平均粒径为393.2nm 的 Laves相,M23C6 型碳化物 的粗化使得析出相对屈服强度的贡献值下降了38.7%,Laves相的析出对屈服强度的贡献很小; M23C6 型碳化物的 Ostwald熟化与粗大 Laves相的析出消耗了基体中的碳、铬、钼、硅元素,降低了 固溶强化效果;服役后 P91钢中马氏体板条块尺寸与板条宽度增大,对该钢屈服强度降低有一定 贡献;服役P91钢中的位错密度为6.4×10 13 m -2,低于未服役P91钢的(9.7×10 13 m -2),位错对基 体的强化效果降低了18.8%;在所有因素的作用下,服役后 P91钢的屈服强度降低了27.0%。

关键词:P91钢;屈服强度;析出相;固溶元素;马氏体;位错 中图分类号:TK225 文献标志码:A 文章编号:1000-3738(2021)01-0028-06

0 引 言

P91钢属于马氏体型耐热钢,具有热膨胀系数 小、导热性优良以及蠕变持久强度高等优点[1],因 此在大 容 量 火 力 发 电 机 组 中 得 到 广 泛 应 用。 然 而,在生产实践中发现,P91钢在长时间超临界条 件下服役后 会 出 现 强 度 大 幅 下 降 的 现 象,严 重 影 响机组的运 行 安 全[2-3]。针 对 P91 钢 服 役 后 强 度 下降的原因,众 多 学 者 从 不 同 角 度 对 其 进 行 了 研 究:王志武 等[4]认 为 在 服 役 过 程 中 P91 钢 组 织 中 28 吴术全,等:某超临界机组用 P91钢的强度退化行为 的 M23C6 型碳化物发生 Ostwald熟化,铬元素由基 体向析 出 相 迁 移,降 低 了 组 织 稳 定 性;PANDEY 等[5]认为碳 化 物 粗 化、马 氏 体 板 条 宽 化 是 P91 钢 长期高温时效后性能下降的原因。研究[6-7]表明, P91板条马氏体钢的强度有纯铁的晶格阻力、细晶 强化、第二相析出强化、固溶强化和位错强化5部 分的贡献。目前研究主要基于1个或2个强化机 理对 P91钢服 役 时 强 度 下 降 的 原 因 进 行 分 析,缺 乏全面性 以 及 量 化 分 析。因 此,作 者 从 马 氏 体 亚 结构、析出相、固溶元素以及位错等方面分析了长 时间服役后 P91钢管与未服役 P91钢管显微组织 的区别,对部 分 影 响 P91 钢 强 度 的 因 素 进 行 了 定 量分析,探讨了强度劣化与显微组织演变的关系。

1 试样制备与试验方法

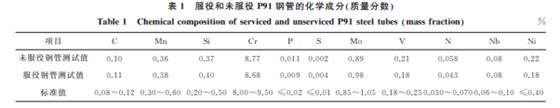

试验材料为某电厂提供的用于更换的未服役 P91钢管和在超临界条件下长时 间 服 役 后 的 P91 钢管,钢管规格均为?400mm×60mm。其中:未 服役 P91钢管的 热 处 理 态 为 1050 ℃ 正 火 1h+ 760 ℃回火 4h;服 役 P91 钢 管 来 源 于 首 台 国 产 600 MW 超临界 机 组,机 组 的 过 热 器 出 口 额 定 压 力为25.4 MPa,额定温度为571 ℃,截至2018年 5月,该钢管累计运行时间约为8.8 万 h。P91 钢 管的化学成分如表1所示,其中碳和硫元素由 CS344型红外碳硫分析仪测定,磷元素由乙酸乙酯萃 取法测定,其他元素由ICP-AES型 全 谱 直 读 等 离 子体发射光谱仪测定。由表1可知2种钢管的化 学成分均符合 ASMESA-335标准规定。 采用 HVS-502/LCD 型 维 氏 硬 度 计 测 钢 管 的 维氏硬度,试验载荷为49.03N,保载时间为15s, 测5个点取平均值。按照 GB/T228.1-2010,沿 钢管轴向截取拉伸试样,试样的标距为50mm,采 用 MTS880型 电 液 伺 服 试 验 机 进 行 室 温 拉 伸 试 验,拉伸速度为1mm·min -1,测3次取平均值。 表1 服役和未服役 P91钢管的化学成分 质量分数 Table1 ChemicalcompositionofservicedandunservicedP91steeltubes massfraction % 项目 C Mn Si Cr P S Mo V N Nb Ni 未服役钢管测试值 0.10 0.36 0.37 8.77 0.011 0.002 0.89 0.21 0.058 0.08 0.22 服役钢管测试值 0.11 0.38 0.40 8.68 0.009 0.004 0.98 0.18 0.043 0.08 0.18 标准值 0.08~0.12 0.30~0.60 0.20~0.50 8.00~9.50 ≤0.02 ≤0.010.85~1.05 0.18~0.250.030~0.0700.06~0.10 ≤0.40 在钢管上截取金相试样,经磨制、抛光,用质量分 数5%的 FeCl3 乙醇溶液腐蚀15s后,采用 Nikon EclipseMA200型光学显微镜观察显微组织。将尺寸 为10mm×10mm×5mm 的试样磨制、抛光后,在体 积分数9%的高氯酸乙醇溶液中电解腐蚀15s,电流 密度为0.08A·cm -2,用 ZEISSGemini500型场发 射扫描电镜(SEM)的二次电子(SE)探头与能量选 择背散射电子(EsB)探头对析出相形貌进行观察, 使用ImageJ软件统计10个视场中 M23C6 型碳化 物与 Laves相的体积分数与尺寸。采用电解萃取法 提取 出 P91 钢 管 中 的 析 出 相:将 直 径 5 mm、长 50mm 的圆棒状 P91钢试样连接至直流电源正极 并放入pH 为3~4的电解液(95gNaCl+5g柠檬 酸+400mL去离子水)中,将不锈钢容器直接连接 直流电源负极,同时用冰水混合物包裹不锈钢容器 以保证电解过程中温度保持在0 ℃左右,电流密度 控制在0.04A·cm -2,电解时间为4h,待电解完成 后,抽 滤 溶 液,得 到 的 沉 淀 物 洗 净 干 燥。 采 用 SU3500型SEM 附带的能谱仪(EDS)分析析出相 的化学成分,相同类型析出相分析20个颗粒。将直 径3mm,厚度20~30μm 的薄片用体积分数9%的 高氯酸酒 精 溶 液 进 行 双 喷 减 薄 制 备 透 射 试 样,用 JEM-2000型透射电镜(TEM)和依托于 SU3500型 SEM 的电子背散射衍射(EBSD)技术观察马 氏 体 亚结构。电 解 抛 光 去 除 试 样 表 面 的 残 余 应 力 层, 采用 BrukerD8Advance型 X 射 线 衍 射 仪(XRD) 分析钢管的 物 相 组 成,利 用 衍 射 峰 半 高 宽 数 据 估 算位错密度。

2 试验结果与讨论

2.1 力学性能

由表2可知,在超临界条件下长期服役后P91钢 表2 服役与未服役P91钢管的硬度与拉伸性能 Table2 Hardnessandtensilepropertiesofservicedand unservicedP91steeltubes 项目 硬度/ HV 屈服强度/ MPa 抗拉强度/ MPa 断后伸长 率/% 未服役钢管测试值 253.8 696 806 22.2 服役钢管测试值 207.6 508 670 26.0 标准值 185~265 ≥415 ≥585 ≥20.0 29 吴术全,等:某超临界机组用 P91钢的强度退化行为 管的断后伸长率增大,但硬度、屈服强度、抗拉强度比 未服役钢管的分别降低了18.2%,27.0%,16.9%。由 此推测,再服役一段时间后该钢管的硬度与强度可 能会低于标准(硬度参考 GB/T5310—2017标准, 拉伸性能参考 ASMESA-335标准)要求的下限值, 因此服役钢管存在安全隐患。

2.2 显微组织

由图1可知:未服役 P91钢管的组织为板条马 氏体,晶粒细小,少量弥散分布的细小析出相钉扎在 原奥氏体晶界与马氏体板条界处;这种组织形态保 证了该钢管在室温与高温下均具有优异的力学性 能[8]。经长时间高温服役后,钢管组织仍为板条马 氏体,但是大量粗大析出相呈链状沿板条界处析出, 使得部分马氏体板条界更为清晰。 图1 未服役与服役 P91钢管的显微组织 Fig 1 Microstructuresofunserviced a andserviced b P91steeltubes

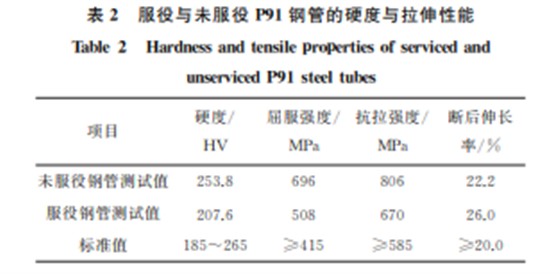

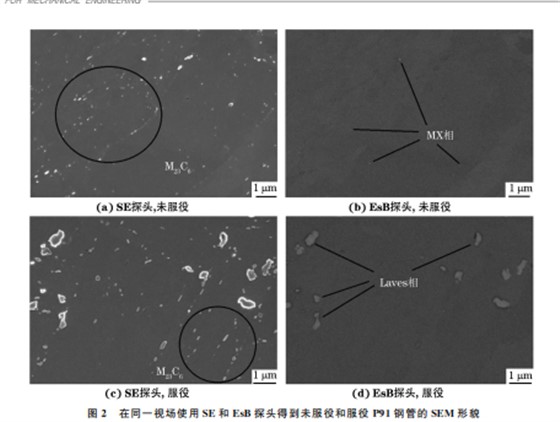

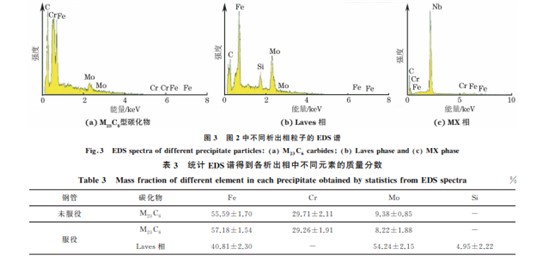

2.3 析出相与固溶元素

P91钢经高温时效后主要存在4类析出相[9], 分别为 M23C6[(Cr,Fe,Mo)23C6]型碳化物、Laves 相[(Fe,Cr)2Mo]、MX 相[(Nb,V)(C,N)]与 Z相[Cr(V,Nb)N],其中 Z-相只在650 ℃以上温度 长期时效才会析出,而 P91钢的服役温度低于该温 度,因此不需要对该物相进行讨论。 SEM 中的SE探头对表面形貌敏感,可观察到 材料中的所有析出相,且析出相均呈亮白色;EsB探 头对原子序 数 敏 感 ,原 子 序 数 与 基 体 相 差 较 大 的 Laves相、MX相呈亮白色,原子序数与基体相似的 M23C6 型碳化物则呈灰色;P91钢中 MX 相晶粒在 25~50nm,而 Laves相尺寸在几百纳米至1μm 不 等,尺寸差异明显[9]。由图2可以看出:未服役 P91 钢管中 的 析 出 相 主 要 包 括 大 量 弥 散 分 布 的 细 小 M23C6 型碳化物与尺寸更小的 MX 相;经长时间高 温服役后 M23C6 型碳化物与 MX 相仍然存在,此外 还析出了粗大的 Laves相。与未服役 P91钢管相 比,服役 P91钢管中 M23C6 型碳化物的尺寸增大, 数量 减 少。PANAIT 等[10]研 究 发 现,P91 钢 中 的 MX相在600 ℃服役100000h后仍然不会发生变 化;该试验中也未观察到服役前后 P91钢管中 MX 相的变化。析出相的种类也通过 EDS谱进行了二 次验证,结果如图3所示。 10个视场中共有992个 M23C6 型碳化物粒子, 73个 Laves相粒子,统计得到:未服役 P91钢管中 M23C6 型碳化物的体积分数为2.11%,平均粒径为 78.0nm;服役 P91钢管中 M23C6 型碳化物的体积分 数增至3.42%,平均粒径增大至190.6nm,同时钢管 中还析出了体积分数为0.83%、平均粒径为393.2nm 的Laves相。位错通过钢中相对粗大的析出相时采 用绕过机制[11],根据 Ashby-Orowan公式[12]计算析 出相对屈服强度的贡献值σp,其表达式为 σp = 0.583Gbf 1/2 d ·ln d 2b (1) 式中:G 为基体剪切模量,取81.6GPa;b 为伯氏矢 量,取0.248nm;d 为析出相的粒径;f 为析出相的 体积分数。 经计算,P91钢管服役后其 M23C6 型碳化物的 粗化 使 得 析 出 相 对 屈 服 强 度 的 贡 献 值 下 降 了 38.7%。Laves相含量少,尺寸较粗大,对屈服强度 的贡献值很小。 析出相的形成与粗化需要消耗固溶元素。由 表3可以看出,M23C6 型碳化物的主要合金元素为 铁、铬和钼,服役前后各元素在该相中的含量区别不 大,说明碳化物类型未发生改变;Laves相的组成元 素为铁、钼、硅。由于碳原子在α-Fe中的扩散速率 较快,因此 P91钢中添加的铌、钒等易与碳结合形 成碳化物的元素可以延缓基体中过饱和的碳元素向 M23C6 型 碳 化 物 扩 散 ,防 止 M23C6 发 生Ostwald熟 化[4],此外也起到延缓钼、铬向碳化物中迁移的作 用。但是在长期高温服役环境中 M23C6 型碳化物 的Ostwald熟 化 无 法 避 免 ,同 时 粗 大Laves相 的 析 30 吴术全,等:某超临界机组用 P91钢的强度退化行为 图2 在同一视场使用SE和 EsB探头得到未服役和服役 P91钢管的SEM 形貌 Fig 2 SEM morphologyofunserviced a-b andserviced c-d P91steeltubesusingSE a c andEsB b d probesinthesamefield 图3 图2中不同析出相粒子的 EDS谱 Fig 3 EDSspectraofdifferentprecipitateparticles a M23C6carbides b Lavesphaseand c MXphase 表3 统计 EDS谱得到各析出相中不同元素的质量分数 Table3 MassfractionofdifferentelementineachprecipitateobtainedbystatisticsfromEDSspectra % 钢管 碳化物 Fe Cr Mo Si 未服役 M23C6 55.59±1.70 29.71±2.11 9.38±0.85 - M23C6 57.18±1.54 29.26±1.91 8.22±1.88 - 服役 Laves相 40.81±2.30 - 54.24±2.15 4.95±2.22 出也消耗了钼、硅元素。P91钢基体中的间隙固溶 原子碳与置换固溶原子铬、钼、硅在服役过程中均存 在消耗,这导致了固溶强化效果的降低,进而降低了 P91钢的屈服强度。

2.4 马氏体亚结构

未服役 P91钢管的组织为板条马氏体[13]。由 图4可以看出,与未服役钢管相比,服役 P91钢管 马氏体亚结构中的部分板条块由板条状向等轴状 转变,且板条块尺寸有增大趋势,同时部分板条边 界开始模糊,其形态由细长向不规则形状转变,且 其宽度增大。MORITO 等[7]研 究 发 现,马 氏 体 板 条块尺寸是 影 响 板 条 马 氏 体 强 度 的 重 要 参 数,其 与马 氏 体 屈 服 强 度 之 间 的 关 系 与 Hall-Petch 关 系[14]近似。PENG 等[15]和 NAYLOR [16]研究均表 明,马氏体钢 的 屈 服 强 度 随 马 氏 体 板 条 宽 度 的 增 加而降低。由 此 可 知,长 时 间 高 温 服 役 后 P91 钢 中发生的马氏体亚结构转变是该钢屈服强度降低 的原因之一。 31 吴术全,等:某超临界机组用 P91钢的强度退化行为 图4 未服役和服役 P91钢管的 EBSD形貌和 TEM 形貌 Fig 4 EBSDimages a-b andTEM morphology c-d of unserviced a c andserviced b d P91steeltubes 2.5 位错密度 采用 Williamson-Hall方法[17],利用 XRD 谱中 4个强度较高的衍射峰的半高宽来估算晶粒的微观 应变,计算公式为 δFWHMcosθ=K λ d0 +4εsinθ (2) 式中:δFWHM 为衍射峰半高宽(已减去仪器半高宽); θ为衍射角;K 为常数,取 0.89;d0 为等效晶粒尺 寸,由已知的 K 和λ 通过拟合截距得到;λ 为铜钯 Kα 射线波长,取0.154nm;ε为微观应变。 未服役与服役 P91钢管的 XRD 谱及其对应的 δFWHMcosθ-4sinθ拟合曲线如图5所示。由式(2) 可知,拟合直线的斜率即为微观应变。计算得到未 服役 与 服 役 P91 钢 管 晶 粒 的 微 观 应 变 分 别 为 0.125,0.100。 位错密度ρ与晶粒微观应变之间的关系式[17]为 ρ=2 3ε/(Db) (3) 图5 未服役与服役 P91钢管的 XRD谱与δFWHMcosθ-4sinθ 拟合曲线 Fig 5 XRDpattern a c andδFWHMcosθ-4sinθfittingcurve b d ofunserviced a-b andserviced c-d P91steeltubes 式中:D 为平均晶粒尺寸,采用等距划线方法统计 200个晶粒尺寸计算得到。 未服役与服役 P91钢管的平均晶粒尺寸分别 为18.0,21.8μm。由式(3)计算得到,未服役和服役 P91钢 管 的 位 错 密 度 分 别 为 9.7×10 13,6.4× 10 13 m -2,该结果与 PE?IˇCKAA 等[18]预测的 结 果 为同一数量级。在超临界条件下服役时,原子扩散 32 吴术全,等:某超临界机组用 P91钢的强度退化行为 速率的提高使得空位密度下降,在此过程中伴随着 异号位错的相遇和抵消,因此位错密度下降;同时发 生的马氏体板条的粗化与合并也会导致位错密度的 下降。通过经典的硬化公式计算 P91钢服役前后 位错强化对强度的贡献值σd [19],计算公式为 σd =MGbαρ (4) 式中:M 为平均 Taylor因子,取2.73;α 为常数,取 0.166。 经计算,服役 P91钢管中位错对基体的强化效 果降低了18.8%。

3 结 论

(1)在超临界条件下服役8.8万h后P91钢组织 中 M23C6 型碳化物发生粗化,平均粒径由78.0nm 增 加到190.6nm,同时析出了平均粒径为393.2nm 的 Laves相;M23C6 型碳化物的粗化使得析出相对屈 服强度的贡献值下降了38.7%,Laves相的析出对 屈服强度的贡献很小;在长时间高温服役过程中, M23C6 型碳化物的 Ostwald熟化与粗大 Laves相的 析出需要消耗基体中的碳、铬、钼、硅元素,从而降低 了固溶元素对基体的强化效果。 (2)服役后 P91钢中马氏体亚结构中的部分板 条块由板条状向等轴状转变,且板条块尺寸增大,同 时部分板条边界模糊,其形态由细长向不规则形状 转变,且宽度增大,这些导致该钢屈服强度的降低; 服役 P91钢中的位错密度为6.4×10 13 m -2,低于未 服役 P91钢的(9.7×10 13 m -2),位错对基体的强化 效果降低了18.8%。 (3)在马氏体亚结构、析出相、固溶元素以及位 错密度等 多 种 因 素 影 响 下,在 超 临 界 条 件 下 服 役 8.8万h后 P91钢的屈服强度降低了27.0%。

来源:材料与测试网