王明星1,焦记楠2,杨 磊1,夏志远1,李 坤2,彭金方2 (1.中车青岛四方车辆研究所有限公司,青岛 266111; 2.西南交通大学牵引动力国家重点实验室摩擦学研究所,成都 610031)

摘 要:将磁轨制动器极靴用铸造 Q235B钢和油淬硬化45钢组成销-盘摩擦副进行摩擦试验, 研究了滑动速度(10~100km·h -1)、法向载荷(10~80N)和润滑条件(干摩擦、水润滑)对摩擦因 数和磨损机制的影响。结果表明:随着滑动速度的增大,摩擦副的摩擦因数均在3s内达到稳定; 稳定摩擦因数随滑动速度的增大先增大后减小,但变化范围较小,集中在0.40~0.55区间;法向载 荷对摩擦因数的影响较小;随着滑动速度的增大,Q235B 钢销试样的磨损机制由磨粒磨损向黏着 磨损转变,法向载荷的增大会导致更为严重的黏着磨损;在摩擦时进行水润滑可以降低摩擦因数, 减轻磨损程度。

关键词:磁轨制动器;极靴;Q235B钢;摩擦因数;黏着磨损 中图分类号:TH117.1 文献标志码:A 文章编号:1000-3738(2022)01-0085-06

0 引 言

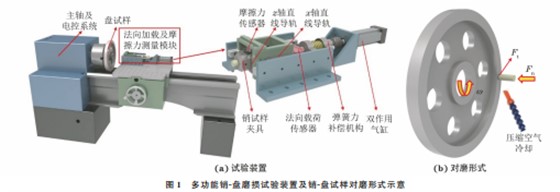

随着运行速度的不断提高,传统的盘式制动、液 力制动、再生制动等黏着制动方式提供的制动力已经 很难满足轨道列车制动要求[1-3]。轮轨间的黏着系数 不仅会随着制动初速度的提升而下降[4],并且受线路 条件及列车自身技术参数等因素的影响,其离散度也 在加大,这 使 得 列 车 在 制 动 后 产 生 滑 行 的 概 率 增 大[5]。非黏着制动方式可以提供额外的制动力,并且 通过制动装置吸附在轨道上改善黏着条件[6-7]。目 前,在研制高速列车及新型轨道车辆时,制动系统主 要采用直线型非黏着制动协同黏着制动方式[8-9]。 85 王明星,等:摩擦条件对磁轨制动器极靴材料与钢轨材料间摩擦因数的影响 图1 多功能销-盘磨损试验装置及销-盘试样对磨形式示意 Fig 1 Diagramofmultifunctionalpin-discweartestdevice a andwearformofpin-disksamples b 磁轨制动是一种典型的非黏着制动方式,具有 制动力不受轮轨间黏着因素的限制、电磁铁与钢轨 间的摩擦表面积远远大于轮轨滚动时的摩擦表面 积、制动效率优于闸瓦制动和闸盘制动等诸多优点, 其运行的可靠性对保障列车运行安全具有重要意 义[10-12]。然而,在实际运行工况中,磁轨制动器极 靴与钢轨构成的摩擦副由于相对滑动速度、法向载 荷、摩擦介质等摩擦条件的改变,其摩擦因数会发生 变化,使得极靴与钢轨之间的摩擦力发生变化,从而 影响磁轨制动器的制动能力。目前,相关研究大多 集中在采用有限元仿真方法研发、设计车辆磁轨制 动装置上[13-14],鲜有关于不同服役工况下极靴与钢 轨间摩擦因数的研究报道;摩擦因数对于准确计算 磁轨制动器的制动距离,更好地发挥其制动效能有 着重要意义。为此,作者以取自极靴样件的 Q235B 钢以及硬度与钢轨材料相当的油淬硬化45钢为研 究对象,采用自制的多功能销-盘磨损试验装置对这 2种材料进行对磨试验,研究了不同滑动速度、法向 载荷和润滑条件下的摩擦因数变化以及磨损机制。

1 试样制备与试验方法

在极靴样件(材料为铸造 Q235B 钢)上采用线 切割法加工出尺寸为?16mm×30mm 的销试样, 将试样端面精磨至表面粗糙度Ra 不高于0.32μm。 选用45钢作为试验用钢轨替代材料,将其加工成由 轮盘和对磨环两部分构成的盘试样。材料的摩擦磨 损主要与其表面硬度和表面状态相关,因此将对磨 环整体进行油淬处理,使其表面硬度达到在役钢轨 的表面硬度,即330~380 HB,并通过精磨加工使 45钢盘试 样 与 Q235B 钢 销 试 样 的 轴 向 跳 动 低 于 0.03mm。作者认为,在该条件下测得的摩擦因数 与实际工况下极靴-钢轨摩擦副的摩擦因数等效。 采用自制的多功能销-盘磨损试验装置进行高 速摩擦磨损试验,试验装置和销-盘试样对磨形式如 图1所示。图1(b)中:ω 为角速度;Ft 为切向力; Fn 为法向力。销-盘试样接触中心到盘试样转轴中 心的距离为190mm。在盘试样安装孔内设置一定 锥度,并在轴盘整体装配后进行精加工,保证对磨环 的端面跳动小于50μm。 用无水乙醇清洗对磨环和销试样表面的油污, 并进行装夹,销试样与圆盘的轴线应保持平行以保 证对磨环与销试样为面接触。启动试验装置,使对 磨环和销试样在线速度10km·h -1、法向载荷60N 下进行接触跑合,直至接触面完全贴合,再在线速度 10km·h -1 下用砂纸打磨对磨环表面,消除跑合过 程造成的表面磨痕,最后进行摩擦磨损试验。试验 时滑动速度分别为10,20,30,40,50,60,70,80,90, 100km·h -1,主轴转速波动控制在±5r·min -1 以 内,法 向 载 荷 分 别 为 40,60,80 N,温 度 为 (23± 5)℃,相对湿度为(60±5)%,试验环境为干态环境。 为了分析润滑条件对摩擦因数的影响,还进行了湿 态环境下的摩擦磨损试验,在摩擦过程中通过微型 水泵在销试样与对磨环接触区域连续喷淋水,水量 为3mL·min -1,法向载荷为60N,滑动速度分别为 50,80km·h -1,温度为(23±5)℃。试验过程中采 用压缩空气对摩擦磨损接触区进行冷却降温,以避 免高温导致表面烧损和黏着;在线监测试验数据,待 摩擦因数达到稳定后停止试验。在完成单次动摩擦 因数测试后,通过试验装置配备的车刀对对磨环进 行镟修,并用砂纸打磨,以保证每次试验接触界面的 一致性。采用 ContourGT-I型白光干涉三维形貌 仪观察销试样和对磨环磨损表面形貌,并测定销试 样磨损表面粗糙度。采用JSW-6610LV 型扫描电 子显微镜(SEM)观察销试样磨损表面微观形貌。 86 王明星,等:摩擦条件对磁轨制动器极靴材料与钢轨材料间摩擦因数的影响

2.1 摩擦因数

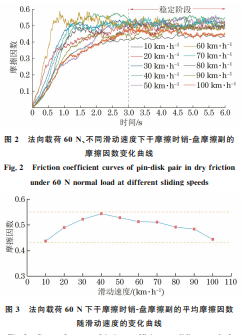

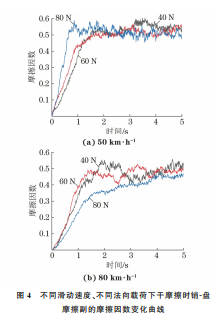

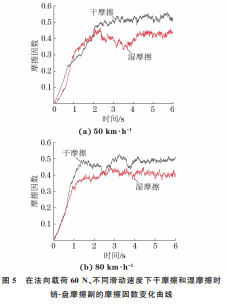

由图2可知,在法向载荷60N、不同滑动速度下 干摩擦时,销-盘摩擦副的摩擦因数均在3s后基本保 持稳定,稳定后不同滑动速度下的摩擦因数差异较 小,集中在0.40~0.55之间。对稳定阶段摩擦因数取 平均值,以此作为摩擦副的平均摩擦因数。由图3可 知,销-盘摩擦副的平均摩擦因数随滑动速度的增大 先增大后减小,当滑动速度为40km·h -1 时达到最 大,为0.54。不同滑动速度下摩擦副摩擦因数的变化 是摩擦界面温度、接触状态等多种因素耦合作用的结 果,其变化机制需要进一步的试验研究[15-16]。 图2 法向载荷60N、不同滑动速度下干摩擦时销-盘摩擦副的 摩擦因数变化曲线 Fig.2 Frictioncoefficientcurvesofpin-diskpairindryfriction under60Nnormalloadatdifferentslidingspeeds 图3 法向载荷60N下干摩擦时销-盘摩擦副的平均摩擦因数 随滑动速度的变化曲线 Fig.3 Curveofaveragefrictioncoefficientvsslidingspeedof pin-diskpairindryfrictionunder60Nnormalload 由图4可以看出:当滑动速度为50km·h -1时, 随着法向载荷的增大,销-盘摩擦副摩擦因数达到稳 定时的时间缩短,这是因为较大载荷下摩擦副接触 表面的微凸峰被更快削除;稳定后不同法向载荷下 的摩擦因数变化不大,平均摩擦因数均约 为 0.5。 当滑动 速 度 增 至 80km·h -1 时,不 同 法 向 载 荷 下 销-盘摩擦副摩擦因数达到稳定时的时间均在4s左 右,较大法向载荷下的摩擦因数较低。这是由于摩 擦界面的闪温能使材料软化甚至局部熔化,而较大 图4 不同滑动速度、不同法向载荷下干摩擦时销-盘 摩擦副的摩擦因数变化曲线 Fig.4 Frictioncoefficientcurvesofpin-diskpairindryfriction underdifferentnormalloadsatdifferentslidingspeeds 的法向载荷会增大磨损表面局部熔化的区域,并产 生边界润滑效应,使得摩擦因数降低[17]。 图5 在法向载荷60N、不同滑动速度下干摩擦和湿摩擦时 销-盘摩擦副的摩擦因数变化曲线 Fig.5 Frictioncoefficientcurvesofpin-diskpairindryandwet frictionunder60Nnormalloadatdifferentslidingspeeds 由图5可知,在法向载荷60N,滑动速度分别 为50,80km·h -1条件下,湿摩擦时销-盘摩擦副的 87 王明星,等:摩擦条件对磁轨制动器极靴材料与钢轨材料间摩擦因数的影响 摩擦因数相比于干摩擦均有一定程度的下降,稳定 时的平均摩擦因数下降了约0.1。这是由于水的存 在降低了接触面间的摩擦热,使得产生的磨屑数量 较干摩擦时少,接触表面粗糙度降低,摩擦因数减 小;另一方面,低黏度的水进入接触界面形成非均匀 水膜,与摩擦副接触面上的微凸体共同承受法向载 荷,改善了摩擦界面的接触状态[18-19]。此外,在滑 动切应力的作用下,水介质产生的边界润滑效应[20] 也在一定程度上减小了摩擦因数。

2.2 磨损表面形貌

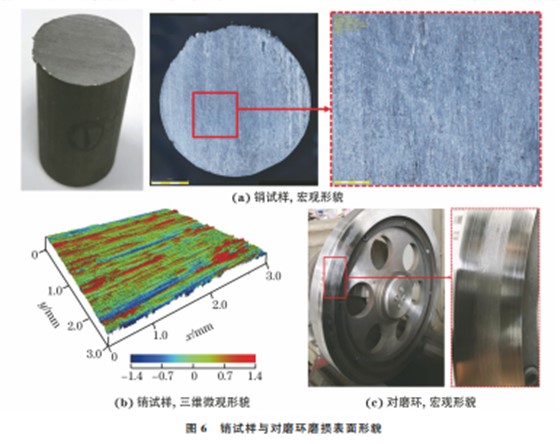

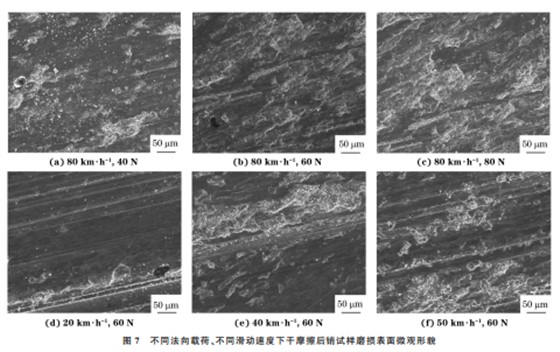

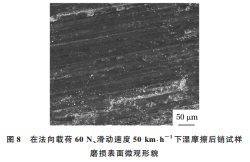

不同条件摩擦磨损后,销试样和对磨环磨损表 面的典型形貌如图6所示。由图6可知:销试样磨 损表面未出现严重损伤,仅观察到少量的犁沟和剥 落坑,未见明显的烧蚀痕迹(在线监测显示磨损区域 边缘温度低于80 ℃);对磨环磨损表面表现为轻微 的磨粒磨损,未出现材料转移及黏着现象,并且磨损 区域呈宽度均匀的带状,表明销试样和对磨环面接 触 良 好。 销 试 样 磨 损 表 面 的 表 面 粗 糙 度 约 为 1.4μm,满足实际工程中的表面粗糙度要求(不大 于1.6μm)[21]。 由图7可以看出:在滑动速度80km·h -1、3种法 向载荷下干摩擦后,销试样磨损表面均分布着大量的 剥落坑和较浅的犁沟,磨损机制主要为黏着磨损;随 着法向载荷的增大,销试样磨损表面的损伤程度加 剧,在法向载荷为80N时出现大量贯通的剥落坑,发 生严重的黏着磨损。犁沟是由于摩擦副间相互接触 的微凸体或产生的磨屑在法向载荷作用下切入表面, 并在切向力作用下对表面进行犁削而产生的。载荷 的增大使得销试样和对磨环的实际接触面积增大,即 摩擦副间相互接触的微凸体数量增多[22],同时产生 的大量摩擦热使得接触区材料更易发生剪切和撕裂, 进而形成剥落坑,产生严重的黏着磨损。在法向载荷 为60N条件下,当滑动速度为20km·h -1时,销试样 磨损表面存在深浅不一的凹槽和犁沟,磨损机制主要 为磨粒磨损;当滑动速度增大至40km·h -1时,销试 样磨损表面的犁沟数量增多,并伴有少量较浅的剥落 坑,其损伤机理为磨粒磨损和黏着磨损;当滑动速度 增加至50km·h -1 时,磨损表面的剥落坑进一步增 多,磨损机制为黏着磨损和磨粒磨损。剥落坑的增多 是由于滑动速度的增加使得接触界面产生了更多的 摩擦热,导 致 材 料 软 化 并 加 剧 了 材 料 的 剪 切 和 转 移[23]。综上,较低滑动速度下销试样的磨损机制主 要为磨粒磨损,随着滑动速度的增大,单位时间内产 生了更多的摩擦热,导致磨损机制向黏着磨损转变。 图6 销试样与对磨环磨损表面形貌 Fig 6 Surfacewearmorphologyofpinsample a-b andgrindingring c a c macromorphologyand b three-dimensionalmicromorphology 对比图8和图7(f)可以看出,在法向载荷60N、 滑动速度为50km·h -1 下干摩擦后,销试样磨损 表面存在大量剥落坑和犁沟,而水润滑条件下,销试 样磨损表面主要存在大量犁沟。干摩擦时产生的摩 88 王明星,等:摩擦条件对磁轨制动器极靴材料与钢轨材料间摩擦因数的影响 图7 不同法向载荷、不同滑动速度下干摩擦后销试样磨损表面微观形貌 Fig 7 Micromorphologyofwearsurfaceofpinsampleafterdryfrictionunderdifferentnormalloadsandslidingspeeds 图8 在法向载荷60N、滑动速度50km??h -1下湿摩擦后销试样 磨损表面微观形貌 Fig 8 Micromorphologyofwearsurfaceofpinsampleafterwet frictionunder60Nnormalloadand50km??h -1slidingspeed 擦热较多,使得接触区材料更易剪切和剥落而形成 剥落坑;水介质的加入降低了摩擦热,从而减轻了销 试样的黏着磨损程度。

(1)将铸造 Q235B钢销试样和油淬硬化45钢盘 试样组成摩擦副进行干摩擦后,销试样的表面粗糙度 约为1.4μm,满足实际工程中的表面粗糙度要求。 (2)在法向载荷60N 下干摩擦时,随着滑动速 度的增大(由10km·h -1增至100km·h -1),销-盘 摩擦副的摩擦因数均在3s内达到稳定,稳定后的 平均摩擦因数随滑动速度的增大先增大后减小,在 滑动速度为40km·h -1 时达到最大,但总体上摩 擦因数变化范围较小,集中在0.40~0.55区间;法 向载荷对摩擦因数的影响相对较小,较低的滑动速 度(50km·h -1)下较大的法向载荷会使摩擦因数更 快进入稳定阶段,较高滑动速度(80km·h -1)和较 大法向载荷下的摩擦因数略小;随着滑动速度的增 大,销试样的磨损机制由磨粒磨损向黏着磨损转变, 法向载荷的增大会导致更为严重的黏着磨损。 (3)在水润滑条件下销试样的平均摩擦因数相 比于干摩擦下降约0.1,且表面磨损程度减轻。

来源:材料与测试