张 烽1,2,3,汤巧云1,蔡淇星1,支有冉1,马银忠1

(1.南京工程学院机械工程学院,南京 211167;2.南京市锅炉压力容器检验研究所,南京 210002; 3.南京工业大学机械工程学院,南京 210009)

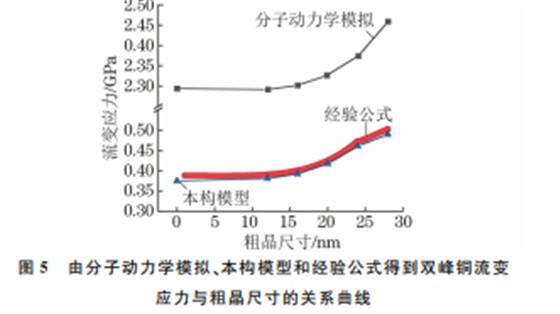

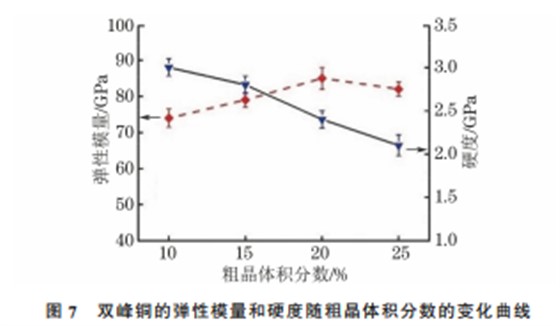

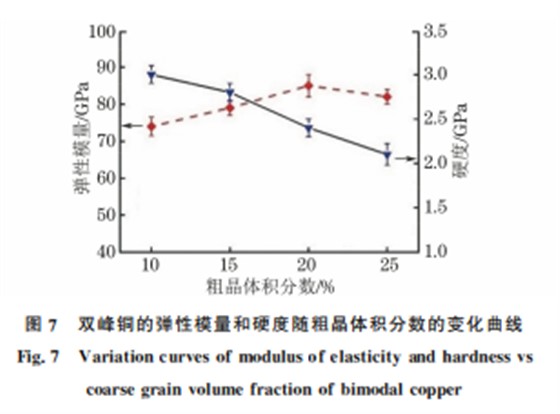

摘 要:通过分子动力学模拟、黏塑性本构模型和纳米压痕试验验证相结合的研究方法,系统研 究了双峰结构(晶粒尺寸服从统计学中双峰分布)纳米晶铜的变形机理与力学性能。结果表明:在 塑性变形过程中位错首先在纳米晶铜的细晶区形核和扩展,且方向互相平行;而粗晶区的位错滑移 方向相互交叉,且粗晶尺寸越大,越容易发生位错缠绕和交滑移。双峰结构纳米晶铜的流变应力随 着粗晶尺寸的增大而增大,硬度随着粗晶体积分数的增大而减小。由黏塑性本构方程计算得到的 应力变化规律与由经验公式和分子动力学模拟得到的结果一致,且本构方程计算得到的流变应力 和经验公式所得结果的相对误差小于5%。

关键词:双峰结构;纳米晶铜;变形机理;力学行为 中图分类号:TG113.2 文献标志码:A 文章编号:1000-3738(2022)11-0078-08

0 引 言

纳米晶金属材料由于具有独特的力学性能而得 到广泛关注[1-4]。然而,纳米晶金属材料强度的提高 通常是以牺牲延展性为代价的。经过不断探索,研 究人员发现在纳米晶金属材料中嵌入微米级的粗晶 粒以构建晶粒尺寸服从统计学中双峰分布(即双峰 结构)的晶粒结构是纳米晶金属材料同时获得高强 78 张 烽,等:双峰结构纳米晶铜的力学行为 度和高韧性[5-7]的一个行之有效的方法。其中,细晶 粒(纳米晶)可以赋予材料高强度,而粗晶粒可以通 过阻止细晶粒中微裂纹的扩展为材料提供高的延伸 率,从而提高材料的塑韧性[8-10]。粗晶粒的尺寸会对 双峰结构纳米晶金属材料的力学性能产生影响[11-12], 但这种影响很难通过试验方法定量分析[13]。目前, 从原子层面直观地演绎出双峰结构纳米晶金属材料 微观变形机制的相关研究也未见报道。 与普通纳米晶金属材料类似,双峰结构纳米晶 金属材料中也存在高体积分数的晶界与三晶交叉结 构。因此,双峰结构纳米晶金属材料具备普通纳米 晶金属材料中几种常见的变形机制,如晶界扩散、晶 界滑移、位错活动、晶粒长大和晶界迁移等。SUN 等[12]基于复合模型理论与位错密度演化理论定量 描述了双峰结构纳米晶铜的本构模型,但是该本构 模型只考虑了位错演化机制。WEI等[14]建立了基 于晶界滑移、晶界扩散、晶内扩散和晶内塑性耦合变 形机理的黏弹塑性模型,研究了纳米晶金属材料的 力学行为;将该模型应用于纳米晶铜的研究表明,耦 合变形机制下的整体塑性变形既取决于晶粒尺寸, 也取决于应变速率。 为更好地描述双峰材料的应力应变响应,作者 以双峰结构纳米晶铜(简称双峰铜)作为研究对象, 在文献[15]工作的基础上建立基于晶界与晶粒内部 相互竞争的变形机制的黏塑性本构模型,采用该本 构模型、分子动力学模拟和纳米压痕试验验证相结 合的研究方法,系统地研究了粗晶尺寸以及粗晶体 积分数对双峰铜力学性能的影响,分析了双峰铜的 强化机理。

1 分子动力学模型建立与分析

1.1 双峰铜模型的建立

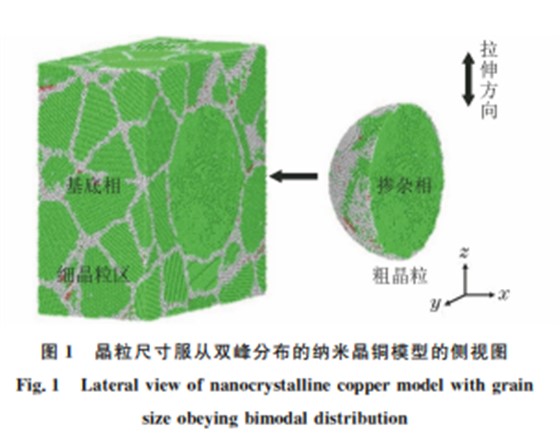

整个模拟计算过程由 LAMMPS 模 拟 软 件 完 成[15]。图1展示了沿中轴线截取的双峰铜模型的 侧视图。双峰铜模型的建立过程如下:首先建立平 均晶粒尺寸为8nm(细晶粒基底相)的纳米晶铜模 型,模型尺寸为32nm×32nm×32nm,包含大约 277万个铜原子;然后在基底相中加入直径为dl(即 粗晶尺寸)的粗晶粒作为掺杂相,具体步骤为在基底 模型的中心位置将直径为dl 的球形区域内的细晶 粒全部删去,并在该球内填入纳米级的单个铜晶粒。 基底模型的构建采用 Voronoi方法,模型中64个晶 粒都近乎等轴状以保证晶粒形状不会对模拟结果造 成干扰。选取嵌入原子模型(EAM)势函数描述铜 图1 晶粒尺寸服从双峰分布的纳米晶铜模型的侧视图 Fig.1 Lateralviewofnanocrystallinecoppermodelwithgrain sizeobeyingbimodaldistribution 原子间的相互作用[16]。 为了研究粗晶尺寸对双峰结构纳米晶铜力学性 能的影响,选择6种形状与取向完全相同但尺寸不 同(dl 分别为0,12,16,20,24,28nm)的粗晶粒嵌 入到基底模型,构建出非双峰纳米晶铜(dl 为0)和 双峰铜模型。在模拟拉伸试验前,需对模型进行退 火弛豫处理:首先根据共轭梯度法对模型进行能量 最小化处理,然后在等压等温条件下,应用 NoseHoover热浴法 将 体 系 温 度 稳 定 在 300 K 并 保 温 200ps进行退火弛豫。在退火弛豫过程中,将3个方 向上的压力保持为0。弛豫后进行拉伸试验模拟,即 在300K恒定温度下,以10 9s -1 应变速率沿着z 轴 方向进行拉伸,时间步长为5fs,当整体 应 变 达 到 20%时停止加载。模拟计算结束后,通过可视化软件 OVITO [17]对模拟结果进行分析,采用共同邻近分析 方法(CNA)对微结构进行着色处理。其中,基底相和 掺杂相显示为绿色,晶界显示为白色,孪晶界与堆垛 层错显示为红色(通过原子层数区分,前者为单层,后 者为两层)。作者建立的双峰结构模型与传统双峰结 构模型不同:传统双峰结构模型中,粗晶粒为微米级 别尺寸,能够增强韧性,而纳米级别尺寸的细晶粒负 责提高强度;作者建立的双峰结构模型,粗晶尺寸与 基底相平均晶粒尺寸均小于 Hall-Petch关系的转折 点(25nm),因而粗晶粒的作用得到了改变。

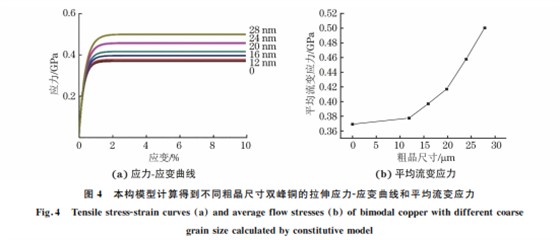

1.2 双峰铜的拉伸试验模拟结果

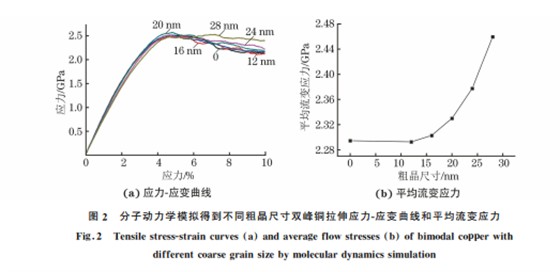

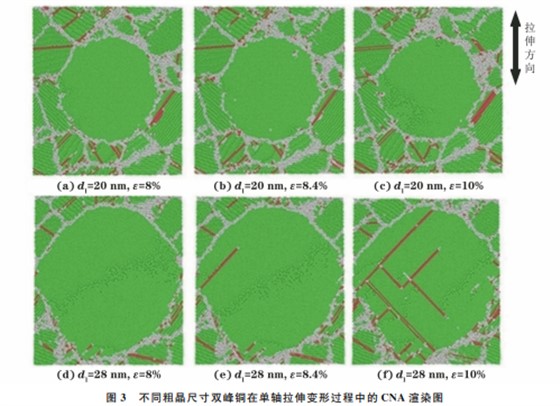

由图2(a)可以发现:不同双峰铜试样的弹性模 量差异较小,在塑性变形阶段,当粗晶尺寸dl 小于 20nm 时,各试样的应力-应变曲线几乎没有差异; 当粗晶尺寸由20nm 增至28nm 时,粗晶粒在整个 模型中的体积占比急剧上升,产生的影响也逐渐明 显,应力-应变曲线间的差异也随之变大。在作者建 立的模型中,粗晶粒是增强相,其尺寸越大,双峰铜 的 强度也越高。图2(b)中平均流变应力是应变在 79 张 烽,等:双峰结构纳米晶铜的力学行为 图2 分子动力学模拟得到不同粗晶尺寸双峰铜拉伸应力-应变曲线和平均流变应力 Fig 2 Tensilestress-straincurves a andaverageflowstresses b ofbimodalcopperwith differentcoarsegrainsizebymoleculardynamicssimulation 图3 不同粗晶尺寸双峰铜在单轴拉伸变形过程中的 CNA渲染图 Fig.3 CNArenderingpicturesofbimodalcopperwithdifferentcoarsegrainsizeduringuniaxialtensiledeformation 5%~10%之间的应力的平均值。可见随着粗晶尺 寸的增大,双峰铜的平均流变应力提高,并且当粗晶 尺寸为28nm 时,其平均流变应力相比于非双峰纳 米晶铜(粗晶尺寸为0)提高近10%。 由 OVITO 软件分析得到当粗晶尺寸dl 分别 为20,28nm 时粗晶粒的体积分数分别为12.8%和 35.1%。由图3可以观察到:在早期变形阶段,晶界 处主要产生剪切应变,此时双峰结构纳米晶铜的变 形机制由晶界部分的位错运动主导;随着拉伸应变 ε的增大,晶体内部的位错运动逐步明显。在拉伸 过程中,不全位错首先在细晶粒内部产生,并且由不 全位错运动形成的堆垛层错大都彼此平行。当拉伸 应变为8%时,对于粗晶尺寸为28nm 的双峰铜试 样,许多位错已经开始在粗晶区与细晶区的交界面 处形核,然而对 于 粗 晶 尺 寸 为 20nm 的 双 峰 铜 试 样,粗晶粒与细晶粒的交界面处并未发生明显位错堆 积。随着变形的逐步加大,在粗晶尺寸为28nm 的双 峰铜试样中不全位错首先发射,但由于试样中粗晶 粒的尺寸较大,晶界对位错的抑制作用降低,粗晶粒 内部的多种位错滑移系被活化,因而位错运动方向 相互交叉。此时,当不全位错路经堆垛层错时,位错 滑移会受到阻碍,因而双峰铜的平均流变应力会得 到增强。

2 双峰铜本构模型建立及验证

2.1 双峰铜的黏塑性本构模型

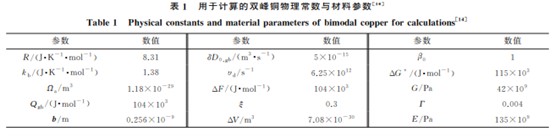

作者提出了一种适用于双峰铜的黏塑性本构模

型。在建立理论模型前,需要考虑双峰材料中存在的

80

张 烽,等:双峰结构纳米晶铜的力学行为

3种变形机制,包括晶界扩散机制(Coble蠕变[18])、晶

界滑移机制[19]以及由晶粒内部位错引起的塑性变形

机制。前2种微观变形机制与晶界运动有关,而最后

一种变形机制与晶粒内部的位错运动有关。晶格扩

散产生的 Nabarro-Herring蠕变[20]相比其他变形机

制作用并不明显,可以忽略不计。由晶界扩散引起的

非弹性应变速率公式[14,18]可以表示为

ε

·

gbd =

47σΩa

kbT

×

δDgb

d

3 (1)

式中:ε

·

gbd 为晶界扩散引起的非弹性应变速率,s

-1;

Ωa 为原子体积,m

3;δ 为晶界厚度,nm;Dgb 为晶界

扩散能,J·m

-2;d 为晶粒尺寸,nm;σ 为外加应力,

Pa;T 为温度,K;kb 为玻尔兹曼常数,J·K

-1。

晶界 扩 散 能 与 温 度 之 间 一 般 服 从 典 型 的

Arrhenius关系[21],与压力也有关联[22-23],其表达式

如下:

Dgb =D0,gbexp -

Qgb -PΔV RT (2)

式中:Qgb 为晶界扩散的活化能,J·m

-2;P 为压力,

Pa;R 为气体常数,J·mol

-1·K

-1;D0,gb 为指数前的

系数,m

2·s

-1;ΔV 为活化体积,m

3。

P 在压缩条件下定义为负值而在拉伸条件下

定义为正值,P=σ。由式(1)和式(2)可知,随压力

增加,由晶界扩散引起的应变速率和晶界扩散能增

大。

由晶界滑移引起的非弹性应变速率表达式[19]

如下:

ε

·

gbs =

6bυd

d

sinh

Ωaτe kbT exp -

ΔF kbT (3)

式中:ε

·

gbs 为晶界滑移引起的非弹性应变速率,s

-1;

υd 为晶格振动的德拜频率,s

-1;b 为伯格斯矢量,

m;ΔF 为 Helmholtz自由活化能,J·mol

-1;τe 为有

效剪切应力,Pa。

近期分子动力学模拟结果[24]表明,晶界的塑性

受到作用在晶界的法向应力的影响。此外,有限元

模拟结果[25]显示,在受到高水平压力时,纳米晶金

属中晶界滑移会受到抑制。因此,可以认为有效剪

切应力与作用在晶界的法向应力有关,其关系如下:

τe =(σ+ξσn)/ 3 (4)

σn =(signσ)σ (5)

式中:σn 为法向应力,Pa;ξ为材料系数,无量纲。

一维条件下由位错运动引起的塑性应变速率表

达式[14]为

ε

·

gip =β0υd(signσ)exp -

ΔG

* kbT exp

τ

α

τ f (6)

τ

α ≈ σ / 3 (7)

式中:ε

·

gip 为位错运动引起的塑性应变速率,s

-1;β0

为系 数,无 量 纲;ΔG

* 为 位 错 发 射 的 活 化 能,J·

mol

-1;τ

α 为滑移摩擦应力,Pa;τ

f 为位错从晶界发

射所需的应力,Pa。

在拉伸过程中,双峰铜内会产生不全位错和完

全位错2种位错。一条位错从晶界发射所需的应

力[25-26]可以表示为

τ

f=

Gb/d (d >dcr) Gb/(3d)+ (d-δeq)ΓG/d (d

来源:材料与测试网