杨 康1,2,闫照为1,梁 宇1,2,王 吉1,2,丁文喜1

(1.沈阳航空航天大学辽宁省通用航空重点实验室,沈阳110136;2.辽宁通用航空研究院设计部,沈阳110136)

摘 要:利用 ABAQUS有限元软件建立 T300碳纤维增强 AG80环氧树脂(T300/AG80)复合 材料 U 形薄壁结构件模型,研究了热压固化成型过程中的应力和回弹变形量(同步模拟脱模)变化 以及脱模后的残余应力分布,通过小孔试验法对残余应力模拟结果进行了验证。结果表明:成型过 程中,U 形结构件侧壁和底面的应力和回弹变形量均随时间延长而增加;随着距底面距离或距对 称中心距离的增大,应力和回弹变形量增大;脱模后,U 形结构件对称中心处的残余应力最小,残 余应力随着距底面距离或距对称中心距离的增大而增大;脱模前后释放的残余应力越大,回弹变形 量越大;小孔法测得的残余应力与模拟结果的相对误差小于10%,说明模拟结果较准确。

关键词:树脂基复合材料;固化成型;残余应力;ABAQUS软件;小孔法 中图分类号:V214.8 文献标志码:A 文章编号:1000-3738(2021)02-0085-05

0 引 言

纤维增强树脂基复合材料具有优异的综合性 能,广泛应用于大型民用飞机结构。然而,在热压 固化成型过程中,工艺温度和降温速率较高,纤维 增强体和树 脂 基 体 之 间 热 膨 胀 系 数 不 匹 配、铺 层 间各向异性和温度梯度大等因素会导致成型后结 构件中存在 残 余 应 力;残 余 应 力 会 直 接 影 响 结 构 件的力学性 能,并 可 能 导 致 脱 模 后 的 结 构 件 发 生 回弹变形,增加装配难度,甚至使结构件报废。为 此,国内外研 究 人 员 在 复 合 材 料 残 余 应 力 分 析 和测试 方 面 开 展 了 大 量 研 究,并 取 得 了 丰 富 的 成 果[1-6]。杨永正 等[4]率 先 提 出 通 过 一 维 表 面 光 栅 衍射光强分 布 与 表 面 应 变 之 间 的 理 论 关 系,利 用 弹性理 论 求 解 残 余 应 力 的 方 法。GENTZ等[5]研 究了基体 老 化 和 冷 却 时 间 对 单 向 石 墨 纤 维/聚 酰 亚胺复合材 料 残 余 应 力 的 影 响,结 果 表 明 高 温 对 残余应 力 的 产 生 有 着 显 著 的 影 响;DANIEL 等[6] 将应变片埋 在 对 称 层 合 板 内 部,测 定 应 变 变 化 并 计算出层合 板 的 残 余 应 力,分 析 了 铺 层 方 式 和 顺 序对残余应 力 的 影 响,并 发 现 残 余 应 力 容 易 导 致 层合板发生横向断裂。 目前,带曲率或者大曲率薄壁结构(C形、U 形、 V 形等结构)在民用飞机结构设计中得到广泛应用, 准确预测结构件固化后的残余应力对结构设计有着 重要意义。具有大型复杂曲面复合材料结构件的残 余应力预测主要采用理论计算[1,7-8]和无损检测[1,4] 两种方法进行;小孔检测法由于对结构具有一定的 破坏性,并且实施步骤较为繁琐,实际应用研究相对 很少[9]。作者利用 ABAQUS有限元分析软件,以 整体 化 成 型 T300 碳 纤 维 增 强 AG80 环 氧 树 脂 (T300/AG80)复合材料 U 形结构件为研究对象,分 析了该结构件固化成型过程中的应力和回弹变形量 变化,以及脱模后的残余应力,并通过小孔法测定等 比例结构件的残余应力对模拟结果进行了验证。

1 试样制备与试验方法

1.1 试样制备

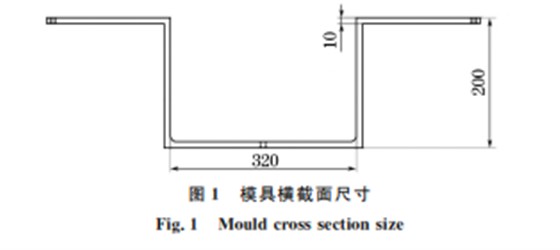

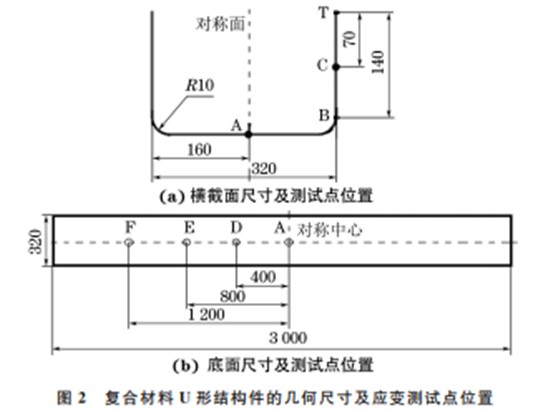

图1 模具横截面尺寸 Fig.1 Mouldcrosssectionsize 试验材料为 T300碳纤维增强 AG80环氧树脂 (T300/AG80)复合材料,由山东威海光威复合材料 有限公司提供。T300碳纤维编织布和 AG80环氧树 脂按质量比1∶1.2进行配比,并采用手糊成型工艺进 行铺层,铺层方式为[0/90]5。在普通碳钢模具中进 行热压固化成形,模具横截面尺寸见图1,热压罐型号 为RW2011-04,固化工艺为40min升温至80℃,保温 30min后升温至130℃,保温60min后,在60min内 降至室温,成型压力为0.2MPa。脱模前,使用风笔、 角磨机等工具沿模具边缘棱线将成型件多余边缘修 掉;脱模后对成型件表面进行除尘处理。成型后复合 材料 U 形结构件的尺寸见图2,壁厚为2mm。

1.2 试验方法

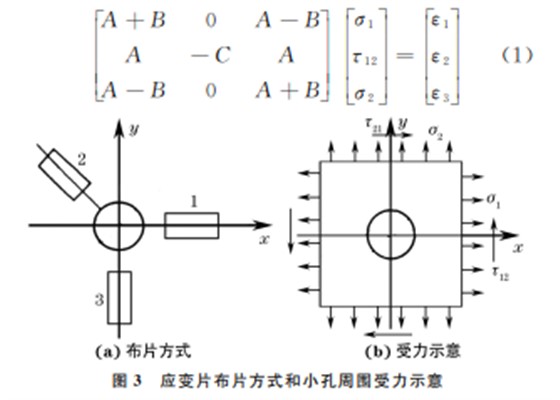

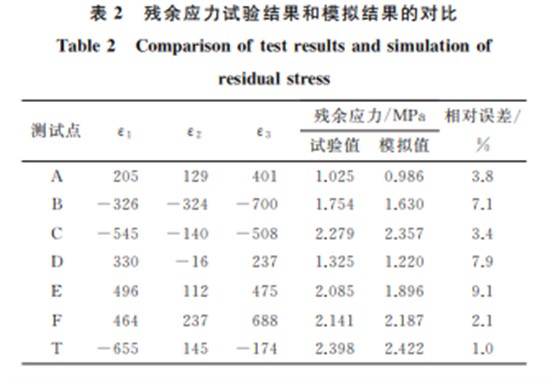

采用小孔法测试残余应力。使用丙酮清洁测试 区域表面,将应变片粘贴在测试点周围,测试点位置 如图2所示,布片方法及受力情况见图3。图中:相 同截面处的应变片粘贴方向保持一致;σ1,σ2,τ12/ τ21 分别为小孔位置处沿x,y,xy 方向上的应力。 在应变花中心钻一小孔,钻孔深度为1.5mm,孔径 为2mm,采用 DH3820型静态应力应变测试分析 系统采集应变,应变片采用 BF350-5AA(11)N6-X 型电阻应变计,电阻值为(349.9±0.2)Ω,灵敏系数 为2.10×(1±1%)。 采用图3(a)所示的布片方式,测得各方向上的 释放应变读数为ε1,ε2,ε3,则残余应力计算公式为式中:A,B,C 为释放系数。 采用试验方法标定释放系数[9],得到的释放系 数矩阵为 A +B 0 A -B A -C A A -B 0 A +B ?? ?? ???????? ?? ?? ???????? = -0.33247 0 0.131393 -0.11987 0.58685 -0.166170 0.18925 0 -0.579750 ?? ?? ???????? ?? ?? ???????? (2) 小孔位置处的最大主应力σmax 计算公式为 σmax = σ1 +σ2 2 ± σ1 -σ2 2 2 + τ12 2 2 (3) 将各测试点的应变测试值和释放系数矩阵代入 式(1),得到小孔位置处的应力σ1,σ2,τ12,再代入式 (3),即可得到小孔位置处的最大主应力。

2 复合材料 U形结构件建模

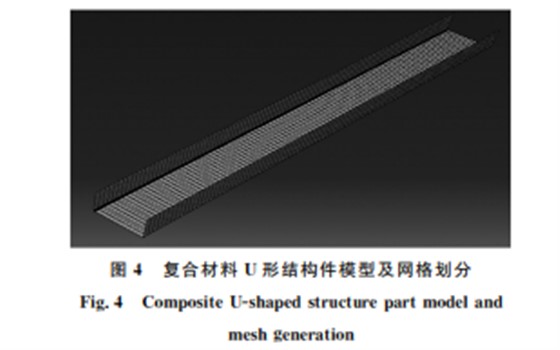

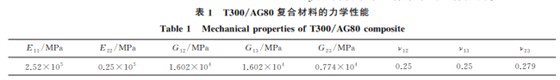

将复合材料 U 形结构件的几何尺寸导入到有 限元分析软件 ABAQUS中,输出有限元分析模型; 采用8节点 Heattransfer单元划分网格,单元总数 为5054,节点数为21357。建立的有限元模型及其 网格划分如图4所示。为了保证计算精度,U 形件 弯曲R 角及应变测试点处的网格划分得非常细密; 为 了缩短计算周期,其他区域的网格划分得比较稀 疏。在笛卡尔坐标系中,根据三维傅立叶热传导控 制方程建立热-化学模型的边界条件[10-11]:在分析结 构件脱模前的应力分布时,利用 ABAQUS软件中 的热-固耦合模块对分析模型施加温度场、位移约束 和压力场,相关的参数设置与实际的工艺条件保持 一致;在分析脱模后的应力分布时,改变位移约束并 取消压 力 场。使 用 ABAQUS/Standard 求 解 器 计 算复合材料结构件的变形场和应力分布。T300/AG80 复 合 材 料 的 密 度 为 0.041 kg· m -3、热导率为0.041 W·m -1·K -1、热膨胀系数为 1.22×10 -6 K -1、比热容为879J·kg -1·K -1;力学性 能见表1。表中:E11,E22 分别为x,y 方向的弹性 模量;G12,G13,G23 分别为xy,xz,yz 方向的剪切 模量;ν12,ν13,ν23 分别为xy,xz,yz 方向的泊松比。 x,y,z 为笛卡尔坐标系中的坐标方向。

3 残余应力模拟结果与试验验证

3.1 残余应力模拟结果

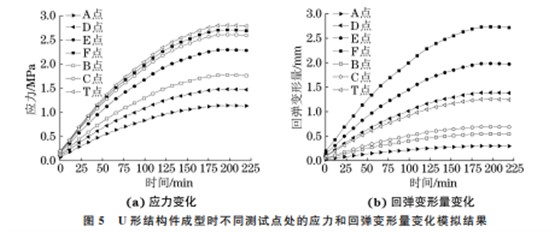

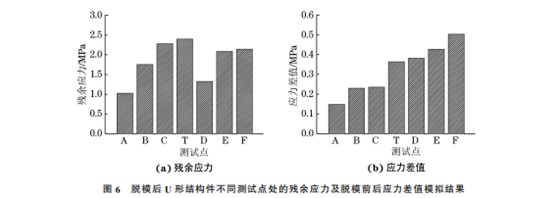

由图5可知:在成型过程中,U 形结构件不同 位置处的应力和回弹变形量(同步模拟脱模)随时间 延长而增大,且增大趋势逐渐变缓;当时间延长至 100min、进入保温和降温阶段时,应力和回弹变形 量趋于稳定。在 U 形结构件对称中心横截面上,侧 壁上(T 点、C点、B点)的应力和回弹变形量均高于 底面对称中心 A 点处的,并且随着距底面距离的增大,应力和回弹变形量增大,T 点处应力和回弹变形 量最大;在 U 形结构件对称中心纵向底面上(A 点、 D点、E点、F点),随着距对称中心横截面距离的增 大,应力和回弹变形量增大,F点处的应力和回弹变 形量最大;对比侧壁和底面的应力,未发现明显的大 小关系;除 A 点外,底面上各点的回弹变形量均大 于侧壁上的,应力最小的 A 点以及应力较大的 T 点、F点 的 回 弹 变 形 量 分 别 为 0.295,1.254,2.719 mm。 由图6可以看出:脱模后 U 形结构件各测试点 的残余应力与脱模前各测试点的应力对应,对称中 心 A 点的残余应力最小,侧壁上的残余应力随着距 底面距离的增大而增大,底面中轴线上的残余应力 随着距对称中心距离的增加而增大,T 点和 F点处 的残余应力均较大,分别为2.422,2.187 MPa;脱模 后,侧壁上各点释放的应力(应力差值)小于底面上 各点(除了 A 点外)释放的,A 点释放的应力最小, 为0.148 MPa,T 点和 F 点释放的应力分别 为 0. 363,0.503MPa,释放应力随着距对称中心距离的增 大而增大。由上述结果可知,在对称中心横截面位 置处,由于 T 点释放了更多的应力,该点相对于横 截面其他测试点的回弹变形量最大;对比图5(b)和 图6(b)可知,释放应力越大,回弹变形量越大。

3.2 试验验证

试验过程中打孔位置与模拟测试点位置一致, 由表2可知,由小孔试验测得的残余应力和有限元 模拟结果相差较小,相对误差在10%以内,二者具 有较好的一致性。

4 结 论

(1)建立 T300/AG80 复 合 材 料 U 形 结 构 件 模型,模拟得 到 成 型 过 程 中 侧 壁 和 底 面 的 应 力 和回弹变形量 均 随 时 间 延 长 而 增 加,并 且 随 着 距 底 面距离或距 对 称 中 心 面 距 离 的 增 大,应 力 和 回 弹 变形量增大。 (2)脱模后,U 形结构件对称中心处的残余应 力最小,残余 应 力 随 着 距 底 面 距 离 或 距 对 称 中 心 距离的增大 而 增 大;脱 模 前 后 释 放 的 残 余 应 力 越 大,回弹变形量越大。 (3)采用小孔法测得的不同测试点处的残余应 力与模拟结果相近,相对误差均小于10%,说明模 拟结果较准确。

来源:材料与测试网