陈文涛1,马莉冰2 (河南科技职业大学1.汽车工程学院,2.机电工程学院,周口 466000)

摘 要:采用激光熔覆技术在45钢表面制备 NiCoCrMn高熵合金熔覆层,并进行不同温度 (700,800,900,1000 ℃)退火处理,研究了退火温度对激光熔覆层显微组织与耐腐蚀性能的影响。 结果表明:沉积态和退火态 NiCoCrMn高熵合金熔覆层均呈单相面心立方固溶体结构,沉积态与 700,800 ℃退火后熔覆层均由柱状晶组织组成,晶粒内部存在大量的胞状亚结构,并伴有凝固偏析 现象,当退火温度超过900 ℃时凝固偏析现象开始消失,当退火温度升高至1000 ℃时,除凝固偏 析消除外,还发生了组织回复与再结晶形成等轴晶组织。退火处理会提高熔覆层耐腐蚀性能,并且 耐腐蚀性能随退火温度的升高而增强。

关键词:NiCoCrMn高熵合金;激光熔覆层;退火温度;组织;耐腐蚀性能 中图分类号:TG146.2 文献标志码:A 文章编号:1000-3738(2022)12-0036-07

0 引 言

45钢具有优异的综合力学性能和低成本等特 点,广泛应用于化工、机械、建筑等领域[1-3]。在实际 应用中,45钢构件通常在腐蚀性介质中服役,所以, 腐蚀(尤其点蚀)是45钢构件常见的失效原因之一。 腐蚀失效通常发生在45钢表面,因此可以通过对 45钢进行表面改性来提高其耐腐蚀性能。目前,有 关45钢的表面改性涂层材料的研究主要集中在不锈钢[4]、镍基合金[5]、非晶合金[6]、石墨烯[7]和复合 材料[4,8]上。与传统合金不同,高熵合金通常含有 多种主要元素,且这些元素以等原子比或近等原子 比存在[9],因此,高熵合金通常具有简单的面心立 方、体 心 立 方 或 者 密 排 六 方 的 无 序 固 溶 体 结 构[10-15],可以有效降低由于形成原电池而导致的加 速腐蚀效应[16],具有良好的耐腐蚀性能,此外,高熵 合金的成本不高,且耐磨损性能较好[17]。因此,高 熵合金被认为是新兴的表面改性材料。但是,有关 45钢表面高熵合金涂层材料的研究却鲜有报道。 高熵合金涂层的制备技术主要包括热喷涂[18]、激光 熔覆、化学 气 相 沉 积[19]和 物 理 气 相 沉 积[20]等,其 中,激光熔覆技术以其快速、高效的优势,成为热度 最高的制备技术之一[21]。激光熔覆过程中熔池凝 固时的温度梯度极大,冷却速率极高,所制备的合金 涂层通常为柱状晶组织,晶粒内部存在大量的胞状 亚结构,且伴有凝固偏析;偏析的存在可能会降低涂 层的耐腐蚀性能[17]。目前,高熵合金激光熔覆层的 研究多集中在对沉积态熔覆层组织及耐腐蚀性能的 探索上,有关后续退火处理对激光熔覆层凝固偏析 及耐腐蚀性能的影响却鲜有报道。NiCoCrMn高熵 合金具有面心立方结构[22],且与45钢的晶体结构 一致,二者之间可能具有良好的结合性能。此外,面 心立方结构的高熵合金与激光加工的兼容性更好, 更容易获得致密的熔覆层(即无裂纹、孔隙率低的涂 层)。因此,作者以45钢为基体,利用激光熔覆技术 在其表面制备 NiCoCrMn高熵合金熔覆层,研究了 退火温度对熔覆层组织和耐腐蚀性能的影响,以期 为获得高性能的高熵合金涂层提供参考。

1 试样制备与试验方法

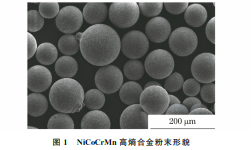

基体材料为45钢,尺寸为100mm×100mm× 10mm,其化学成分为(质量分数/%)0.28Si,0.43C, 0.25Cr,0.60Mn,0.23Ni,余 Fe。基体材料用砂纸打 磨,丙酮清洗后待用。熔覆材料为用旋转电极雾化 法生产的 NiCoCrMn(原子比)高熵合金粉末,粉末 平均粒径为83μm,粉末颗粒呈球状,如图1所示。 采用 LDM1500型激光同轴送粉设备在45钢表面 进行激光熔覆,在氩气保护下进行。通过前期对激 光熔覆参数的优化,确定最终激光功率为400W,扫 描速度为10mm·s -1,开口间距为450μm,送粉速 率为23g·min -1,送粉气体为氩气,激光束斑直径 为0.6mm。每层大约打印178道,共打印2层,熔 覆层尺寸为80mm×80mm×1mm。在LT15/13 型马弗炉中对熔覆试样进行退火处理,退火温度分 别为700,800,900,1000 ℃,保温时间为2h,冷却 方式为水冷。 图1 NiCoCrMn高熵合金粉末形貌 Fig 1 MorphologyofNiCoCrMnhigh-entropyalloypowder 采用 Rigaku D/MAX-IIA 型 X 射 线 衍 射 仪 (XRD)分析沉积态和退火态熔覆层的物相组成,采 用铜靶,扫描电压40kV,扫描电流100mA,扫描范 围40°~95°,扫 描 速 率 1 (°)·min -1。 利 用 FEI Magellan400LXHR 型扫描电子显微镜(SEM)的 电子背散射衍射(EBSD)模式观察熔覆层的晶粒形 貌,并利用附带的能谱仪(EDS)进行微区成分分析。 利用 Thermo-Calc平台通过 Scheil凝固过程模拟, 分析 NiCoCrMn 高 熵 合 金 凝 固 过 程 的 元 素 偏 析。 利用渐进式负载划痕试验测试熔覆层与基体的界面 结合情 况,载 荷 为 0~100 N。采 用 DECCA HV1000型维氏硬度计测熔覆层的硬度,载荷为4.9N, 保载时间15s,测8个点取平均值。采用电化学工作 站进行电化学试验,腐蚀介质为质量分数3.5% NaCl 溶液,三电极系统,参比电极采用 Ag/AgCl电极,辅 助电极采用铂片,工作电极为 NiCoCrMn熔覆层,工 作面积为10mm×10mm。为保证系统稳定性,在测 试前先进行30min的开路电位测试。

2 试验结果与讨论

2.1 对物相组成的影响

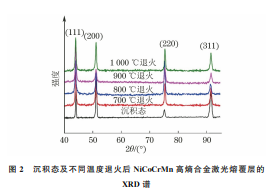

由图2可见:沉积态 NiCoCrMn高熵合金激光 熔覆层为典型的单相面心立方固溶体结构,与传统 铸造的 NiCoCrMn高熵合金的晶体结构相同[22] ;不 同温度退火处理后熔覆层的物相组成未发生明显变 化,仍呈单相面心立方结构,表明 NiCoCrMn高熵 合金具有优异的相稳定性。

2.2 对显微组织的影响

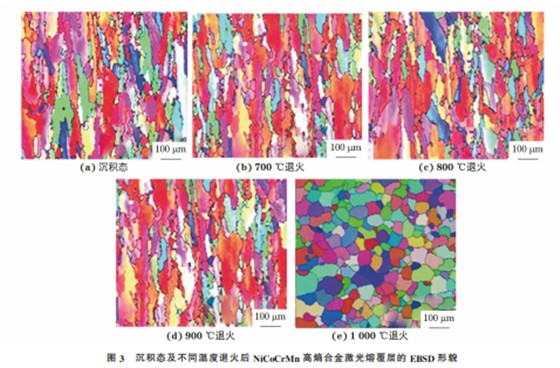

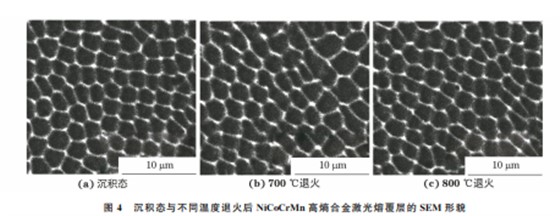

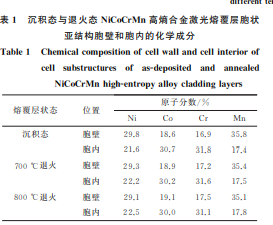

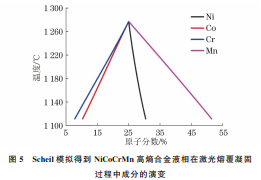

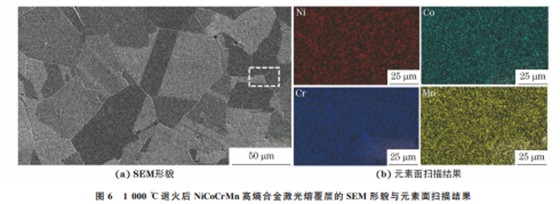

由经典凝固理论可知,固/液界面前沿新形核的 37 陈文涛,等:退火温度对 NiCoCrMn高熵合金激光熔覆层组织与耐腐蚀性能的影响 图2 沉积态及不同温度退火后 NiCoCrMn高熵合金激光熔覆层的 XRD谱 Fig 2 XRDpatternsofas-depositedandannealedNiCoCrMn high-entropyalloylasercladdinglayersatdifferenttemperatures 凝固核心体积分数直接决定了晶粒形貌[23]:当凝固 核心体积分数低于0.66%时,组织由柱状晶组成;当 凝固核心体积分数处于0.66%~49%之间时,组织 由柱状晶与等轴晶的混合晶粒组成;当凝固核心体 积分数高于49%时,柱状晶的生长会被完全阻碍, 最终形成等轴晶组织。由图3可见:沉积态激光熔 覆层呈现典型的柱状晶组织,这是由于熔池凝固时 温度梯度极高,凝固速率(或固液界面移动速度)极 快,这样的凝固条件通常导致只有数量极少的新形 核凝固核心产生,因此凝固组织主要由柱状晶组成; 经700,800,900 ℃退火处理后,晶粒形貌未发生明 显变化,仍呈现典型的柱状,但当退火温度升高至1 000 ℃时,晶粒为等轴状。这是由于激光加工过程 中冷却速率极高,产生的柱状晶组织极度不平衡,内 部储存了 大 量 的 应 变 能,在 退 火 过 程 中 应 变 能 得 到释放,促使组织发生回复及再结晶,新形核的等 轴晶组织内部应变极低,退火温度为1000 ℃时发 生了再结晶,组织完全为等轴晶。 图3 沉积态及不同温度退火后 NiCoCrMn高熵合金激光熔覆层的 EBSD形貌 Fig 3 EBSDmorphologyofas-deposited a andannealed b-e NiCoCrMnhigh-entropyalloycladdinglayersatdifferenttemperatures 由图4可见:沉积态与经700,800 ℃退火处理 的激光熔覆层晶粒内有典型的胞状亚结构,表明激 光熔覆过程为胞状凝固而非传统铸造过程中的树枝 晶凝固,胞状凝固亚结构的尺寸在2~5μm。由表 1可见,沉积态激光熔覆层中的镍、锰偏聚在胞状亚 结构胞壁上,而钴、铬偏聚在胞内。由图 5 可以看 出,凝固过程中,随着温度的降低,液相中镍、锰含量 逐渐增加,钴、铬含量逐渐降低。因此,先凝固区域 (胞内)富集钴、铬,而后凝固区域(胞壁)富集镍、锰。 虽然研究[24]表明,当激光加工过程的(如选区激光 熔化)冷却速率极高时,高熵合金元素分布会十分均 匀,不会出现明显的元素偏析现象;但是激光熔覆后 却能观察到明显的元素偏析现象。这是由于激光熔 覆过程采用激光-送粉机制,其激光功率高,扫描速 度小,通常低于20mm·s -1,熔池尺寸大,所以冷却 速率相对较低,通常在10 3℃·s -1[25] ;较低的冷却速 率 不足以抑制NiCoCrMn合金 元 素 在 凝 固 过 程 中 的偏析。经700,800 ℃退火处理后,激光熔覆层晶 粒内部的胞状亚结构未发生明显变化,且凝固过程 中产生的元素偏析也未得到消除。当退火温度升高 38 陈文涛,等:退火温度对 NiCoCrMn高熵合金激光熔覆层组织与耐腐蚀性能的影响 图4 沉积态与不同温度退火后 NiCoCrMn高熵合金激光熔覆层的SEM 形貌 Fig 4 SEM morphologyofas-deposited a andannealed b-c NiCoCrMnhigh-entropyalloylasercladdinglayersat differenttemperatures 表1 沉积态与退火态 NiCoCrMn高熵合金激光熔覆层胞状 亚结构胞壁和胞内的化学成分 Table1 Chemicalcompositionofcellwallandcellinteriorof cell substructures of as-deposited and annealed NiCoCrMnhigh-entropyalloycladdinglayers 熔覆层状态 位置 原子分数/% Ni Co Cr Mn 沉积态 胞壁 29.8 18.6 16.9 35.8 胞内 21.6 30.7 31.8 17.4 700 ℃退火 胞壁 29.3 18.9 17.2 35.4 胞内 22.2 30.2 31.6 17.5 800 ℃退火 胞壁 29.1 19.1 17.5 35.1 胞内 22.5 30.0 31.1 17.8 至900,1000 ℃时,凝固偏析已经被完全消除。由 图6可见,经1000℃退火后,激光熔覆层晶粒内部 图5 Scheil模拟得到 NiCoCrMn高熵合金液相在激光熔覆凝固 过程中成分的演变 Fig 5 CompositionalevolutionofliquidphaseofNiCoCrMnhighentropyalloyduringlasercladdingsolidificationbyScheilsimulation 的胞状亚结构已经完全消失,镍、钴、铬、锰元素分 布十分均匀。 图6 1000 ℃退火后 NiCoCrMn高熵合金激光熔覆层的SEM 形貌与元素面扫描结果 Fig 6 SEM morphology a andelementalmappingresults b ofNiCoCrMnhigh-entropyalloylasercladdinglayerafterannealingat1000 ℃\

2.3 对界面结合和硬度的影响

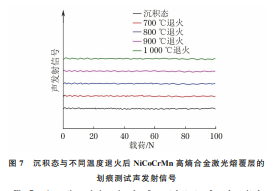

由图7可见,随着载荷的增加,沉积态及不同温 度退火态激光熔覆层的声发射信号基本稳定,未出 现显著上升趋势,仅有小锯齿状波动,表明界面结合 良好。这是由于基体与熔覆层均为面心立方结构, 在激 光 熔 覆 过 程 中,45 钢 基 体 发 生 部 分 重 熔,与 NiCoCrMn高熵合金中元素反应形成固溶体,实现 了良好的冶金结合。 沉积态与700,800,900,1000 ℃退火后熔覆层 的维氏硬度分别为346,321,295,277,212HV。沉 积态熔覆层的硬度较高,这是由于组织内部位错密 度较高,激光快速凝固过程使胞状凝固亚结构的胞 壁上形成密度高达10 14 m -2 的位错,从而产生明显 的位错强化[26]。退火可起位错密度降低及位错湮 39 陈文涛,等:退火温度对 NiCoCrMn高熵合金激光熔覆层组织与耐腐蚀性能的影响 图7 沉积态与不同温度退火后 NiCoCrMn高熵合金激光熔覆层的 划痕测试声发射信号 Fig 7 Acousticemissionsignalsofscratchtestsofas-deposited andannealedNiCoCrMnhigh-entropyalloylasercladding layersatdifferenttemperatures 灭,导致硬度降低,但是经1000 ℃退火后激光熔覆 层的维氏硬度仍然保持在200HV 以上。

2.4 对耐腐蚀性能的影响

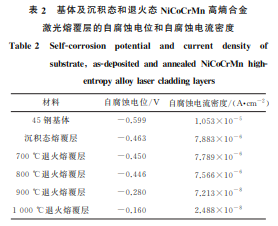

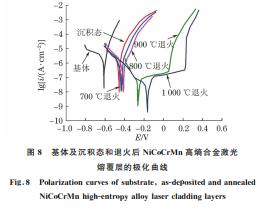

图8 基体及沉积态和退火后 NiCoCrMn高熵合金激光 熔覆层的极化曲线 Fig 8 Polarizationcurvesofsubstrate as-depositedandannealed NiCoCrMnhigh-entropyalloylasercladdinglayers 由图 8 可见:45 钢基体在质量分数 3.5% 的 NaCl溶 液 中 没 有 明 显 的 钝 化 阶 段;沉 积 态 与 经 700,800 ℃退火的激光熔覆层也未出现明显的钝化 阶段;当退火温度为900,1000 ℃时,极化曲线出现 明显的钝化平台,即随着自腐蚀电位的升高,自腐蚀 电流密度几乎保持不变。由表2可以看出:熔覆层 自腐蚀电位高于45钢基体,自腐蚀电流密度低于 45钢基体,耐腐蚀性能优于基体;随退火温度的升 高,熔覆层的自腐蚀电位增大,当退火温度为1000℃ 时,熔覆层的自腐蚀电位达到最大为-0.160V;随 退火温度的升高,熔覆层的自腐蚀电流密度降低,当 退火温度为1000 ℃时,熔覆层的自腐蚀电流密度 达到最小为2.488×10 -8 A·cm -2。退火处理能进 一步提高 NiCoCrMn高熵合金激光熔覆层的耐腐 蚀性,且随退火温度的升高,耐腐蚀性能增强。经 1000 ℃退火的激光熔覆层的耐腐蚀性能最优,且 优于在其他钢铁材料表面制备的高熵合金激光熔覆 层[27-30]。这是由于在含有氯离子的腐蚀溶液中,45 钢的腐蚀模式为点蚀,而 NiCoCrMn高熵合金的高 熵效应以及激光熔覆过程中的快速冷却效应,使激 光熔覆层形成极细的简单面心立方结构的组织,有 效降低 了 由 于 形 成 原 电 池 而 导 致 的 加 速 腐 蚀 效 应[16]。此外,1000 ℃下的退火可有效消除激光熔 覆层组织的凝固偏析,铬元素的均匀分布可以促进 均匀钝化膜的形成,从而提高耐腐蚀性能。 表2 基体及沉积态和退火态 NiCoCrMn高熵合金 激光熔覆层的自腐蚀电位和自腐蚀电流密度 Table2 Self-corrosion potential and current density of substrate as-depositedandannealedNiCoCrMnhighentropyalloylasercladdinglayers 材料 自腐蚀电位/V 自腐蚀电流密度/(A·cm -2) 45钢基体 -0.599 1.053×10 -5 沉积态熔覆层 -0.463 7.883×10 -6 700 ℃退火熔覆层 -0.450 7.789×10 -6 800 ℃退火熔覆层 -0.446 7.566×10 -6 900 ℃退火熔覆层 -0.280 7.213×10 -8 1000 ℃退火熔覆层 -0.160 2.488×10 -8

3 结 论

(1)NiCoCrMn高熵合金激光熔覆层呈单相面 心立方固溶体结 构,沉 积 态 与 700,800,900 ℃ 退 火态 激 光 熔 覆 层 均 由 典 型 的 柱 状 晶 组 织 组 成, 1000 ℃退火后组织发生回复与再结晶,柱状晶组 织转变为等轴 晶 组 织;沉 积 态 与 700,800 ℃ 退 火 态激光熔覆层的晶粒内部存在大量胞状亚结构和 凝固偏析 现 象,胞 壁 富 集 镍、锰 元 素,而 胞 内 富 集 钴、铬元素。 (2)沉积态及不同温度退火后 NiCoCrMn激光 熔覆层与基体具有良好的冶金结合,激光熔覆层的 维氏硬度随退火温度的升高呈降低趋势。 (3)与45钢基体相比,沉积态激光熔覆层的自 腐蚀电位较高,自腐蚀电流密度较低,耐腐蚀性能提 高;退火处理可进一步提高其耐腐蚀性能,且随退火 温度的升高,激光熔覆层的自腐蚀电位增大,自腐蚀 电流密 度 降 低,耐 腐 蚀 性 能 增 强;当 退 火 温 度 为 1000 ℃时,激光熔覆层的凝固偏析现象消失,铬元 素均匀分布促进均匀钝化膜的形成,耐腐蚀性能达 到最优。

来源:材料与测试网