鞠成伟1,胡振光2,张修海3,韦景泉3,张宇杰3,李伟洲3

(1.广西壮族自治区特种设备检验研究院,南宁 530200;2.广西国瑞稀钪新材料科技有限公司,崇左 532100; 3.广西有色金属及特色材料加工重点实验室,南宁 530004)

摘 要:采用激光选区熔化技术制备添加不同质量分数(0~0.5%)锆元素的 AlSi10Mg合金, 并进行了固溶时效处理,研究了锆元素对合金组织及性能的影响。结果表明:热处理前合金均主要 由α-Al相和共晶硅相组成,添加锆后合金中生成 ZrAlSi相,随着锆添加量的增加,α-Al相和共晶 硅相先细化后粗化,在锆质量分数为0.3%时细化效果最佳,ZrAlSi相尺寸则持续变大;热处理后, 组织进一步细化,锆质量分数大于0.3%时出现块状ZrAlSi相;合金的硬度和抗压强度随锆添加量 增加而先增大后减小,在锆质量分数为0.3%时达到峰值,热处理进一步提高了合金的力学性能。

关键词:激光选区熔化;AlSi10Mg合金;固溶时效处理 中图分类号:TG146 文献标志码:A 文章编号:1000-3738(2022)01-0019-07

0 引 言

铝合金密度小(2.63~2.85g·cm -3)、强度高, 因表面易氧化形成致密氧化铝薄膜而具有良好的耐 腐蚀性能,广泛应用于航空航天、电子设备、汽车等 领域[1-3]。AlSi10Mg合金是一种典 型 的 铸 造 铝 合 金,属于 Al-Si系合金,具有较低的热膨胀系数及较 19 鞠成伟,等:微量锆元素对激光选区熔化成形 AlSi10Mg合金组织及性能的影响 好的耐磨性。随着各行业技术的发展,传统的成形 工艺难以在短周期内完成铝合金精密复杂结构件的 制备。激光选区熔化(SLM)技术是目前比较成熟 的金属3D 打 印 技 术 之 一,其 成 形 速 度 快、自 由 度 高、成形件力学性能良好;铝合金 SLM 成形件强度 高于铸件,但会存在明显的各向异性[4-7]。 通常会在SLM 成形铝合金中加入成核剂或稀 土元素来减小铝合金的各向异性并改善铝合金的力 学性能[8-11]。钪元素或锆元素的添加对 SLM 成形 铝合金的显微组织和性能有显著影响。钪元素和锆 元素的物理、化学性质相近,同时添加在铝合金中, 锆元 素 能 取 代 Al3Sc 相 中 的 部 分 钪 原 子,形 成 Al3(Sc,Zr)相,其既有类似 Al3Sc相的性质,能显著 提升铝合金的力学性能以及热稳定性,又能降低合 金的成 本[12-14]。李 凯 等[15]研 究 发 现,添 加 微 量 的 钪、锆元素能够促使铝合金在铸造过程中发生非均 质形核,细化其组织,在 时 效 中 析 出 高 密 度 的 纳 米 级 Al3(ScxZr1-x)相,抑制合金 在 热 挤 压 过 程 中 的 再结 晶 行 为。LI等[16]系 统 地 研 究 了 SLM 成 形 Al-6.2Mg-0.36Sc-0.09Zr合金的致密性、组织和性 能,发现随着激光能量密度的增加合金变得致密,密 度最大 合 金 的 显 微 硬 度 远 高 于 铸 造 合 金。 夏 峰 等[17]在 A356铝合金中添加微量锆元素后,合金中 形成了含锆元素的块状化合物相,且锆元素主要分 布于晶界处,添加锆元素有利于提高铝合金的屈服 强度、抗拉强度、断后伸长率和硬度。 目前,关 于 复 合 添 加 钪、锆 元 素 对 SLM 成 形 铝合金组织 与 性 能 影 响 方 面 的 研 究 较 多,但 单 独 添加锆元 素 对 SLM 成 形 铝 合 金 组 织 与 性 能 影 响 方面的研 究 较 少。为 此,作 者 采 用 激 光 选 区 熔 化 技术成 形 添 加 不 同 质 量 分 数 锆 元 素 的 AlSi10Mg 合金,随后对其进行固溶时效处理,研究了热处理 前后微量锆元素对 SLM 成形 AlSi10Mg合金显微 组织及力学性能的影响。

1 试样制备与试验方法

试验原料 包 括 纯 度 不 小 于 99% 的 铝 粉 (粒 径 100μm)、硅粉(粒径100μm)和镁粉(粒径100μm)。 按质量比为89∶10.5∶0.4称取原料粉末,并分别添 加质量分数0,0.1%,0.2%,0.3%,0.4%,0.5%的锆 元素,将粉末放入球磨机进行球磨,采用直径分别为 6,10,20mm 的不锈钢研磨球,球料质量比为9.8∶ 1,球磨转速为500r·min -1,球磨时间为6h。球磨 后的混 合 粉 末 放 入 真 空 干 燥 箱 中 进 行 干 燥 处 理 5h,干燥温度为75℃。最终得到的混合粉末由球状 和部分不规则形状的颗粒组成,粒径分布在100~ 140μm。 采用配备有ZKSX-2004型高功率全固态光纤激 光器的 NRD-SLM-Ⅱ型选择性激光熔化设备成形添加 不同质量分数锆元素的 AlSil0Mg合金试样,试样尺 寸为?2mm×30mm,激光波长为1064nm,光斑直 径为2mm。通过前期的工艺优化,最终选取如下 工艺参数:激光功率为400 W,扫描速度为9 mm· s -1,扫描间距为0.1mm,铺粉厚度为0.15mm,成 形过程中通氩气作为保护气体。 采用 X'PertPRO 型 X 射线衍射仪(XRD)对 SLM 成形试样进行物相分析,管电压为40kV,管 电流为40mA,扫描范围为20°~90°,扫描速率为 6(°)·min -1。 将SLM 成形试样放入马弗炉中进行固溶和时 效处理,固溶温度为550 ℃,固溶时间为1h,升温速 率为10 ℃·min -1,出炉后水冷,时效温度为180 ℃, 时效时间分别为8h和12h,随炉冷却。采用线切 割法沿 径 向 在 热 处 理 前 后 的 试 样 上 截 取 尺 寸 为 ?2mm×3mm 的金相试样,经打磨、抛光,用95mL 去离子水、2.5mLHNO3、1.5mLHCl和1mLHF 组成的凯勒试剂腐蚀45s后,采用SG-51型光学显 微镜(OM)观察热处理前后试样的显微组织。采用 配有能谱仪(EDS)的 HitachiS-3400N 型扫描电镜 (SEM)和SU8020型场发射扫描电镜观察不同热处 理前后试样的微观形貌。采用 HVS-1000型数显显 微硬度计进行显微硬度测试,加载载荷为1.96N, 加载时间为15s,每个试样上测10个点,去除最大 值和最小值后取其平均值,误差棒采用试样总体的 标 准 偏 差。 采 用 线 切 割 法 截 取 尺 寸 为 ?3mm×6mm 的 压 缩 试 样,采 用 CTM2000 型 电 子万能试验机在室温下进行压缩试验,下压速度为 0.05mm·min -1。

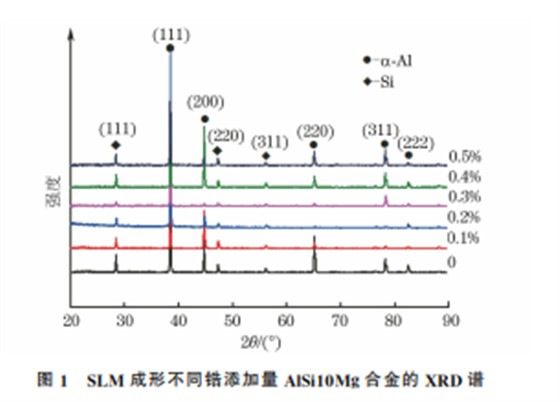

由 图 1 可 知,SLM 成 形 不 同 锆 添 加 量 AlSi10Mg合金试 样 均 主 要 由 α-Al相 和 共 晶 硅 相 组成。由 于 试 验 合 金 中 镁 元 素 和 锆 元 素 含 量 较 少,XRD并未检测到明显的 Mg2Si相和含锆 相 的 衍射峰。 20 鞠成伟,等:微量锆元素对激光选区熔化成形 AlSi10Mg合金组织及性能的影响 图2 SLM 成形不同锆添加量 AlSi10Mg合金的显微组织 Fig.2 MicrostructuresofAlSi10MgalloywithdifferentZradditionsformedbySLM 图1 SLM 成形不同锆添加量 AlSi10Mg合金的 XRD谱

2.2 热处理前的显微组织

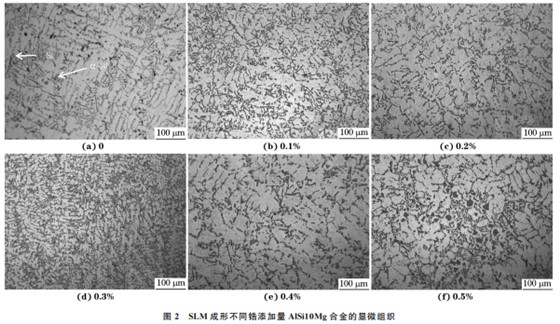

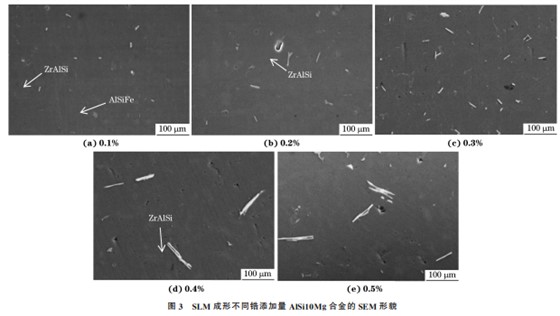

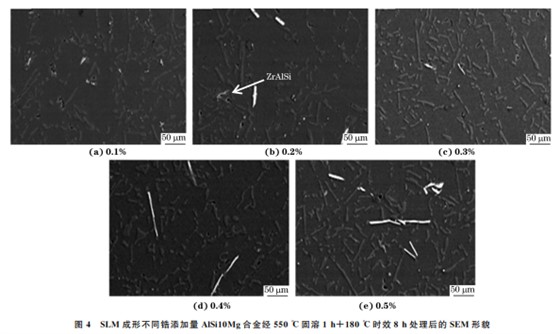

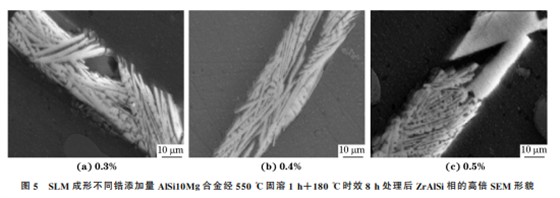

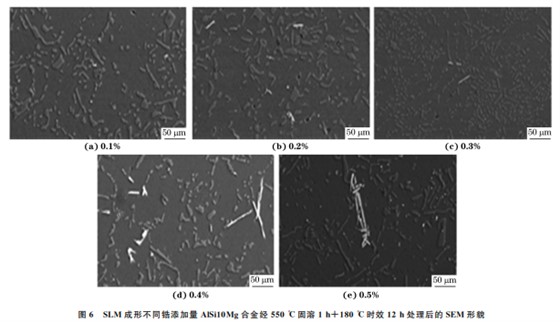

由图 2 可 以 看 出,SLM 成 形 不 同 锆 添 加 量 AlSi10Mg合金的组织均主要由α-Al相和共晶硅相 组成。未添加锆元素时合金中存在粗大的初生 αAl枝晶;当锆添加量(质量分数,下同)为0.1%时, α-Al二次枝晶的臂长减小,同时在α-Al枝晶间生成 的共晶硅相增加,分布较均匀;当锆添加量为0.2% 时,α-Al晶粒开始转变为柱状晶;当锆添加量增加 至0.3%时,共晶硅相数量最多,且呈颗粒状,合金 组织得到明显细化,α-Al柱状晶晶粒变得细小;当 锆添加量超过0.3%时,合金组织反而变大,这是由 于合金中形成较多的弥散 Al3Zr相,这些相作为αAl相结晶的形核核心,促进了α-Al相的形核,且αAl晶粒呈花瓣状。 在α-Al形核长大过程中,产 生 成 分 过 冷 的 条 件[18]为 GL v < -mC0(1-k) kDL (1) 式中:GL 为固液界面前沿液相的温度梯度;v 为固/ 液界面生长速率;k 为溶质的平衡分配系数;m 为液 相线斜率;C0 为液相中溶质的平均浓度;DL 为溶质 在液相中的扩散系数。 式(1)中的mG0(k-1)通常称为生长限制性因 子GRF,用以描述溶质元素的偏析能力,表征生长过 程中溶质元素对固/液界面前沿生长的限制作用。 锆元素的生长限制性因子值为3.5 [19]。当合金中的 α-Al形核后,溶质元素锆元素在α-Al生长界面前沿 形成成分过冷区域[20],阻止已生成的 α-Al晶粒长 大,形成更多细小的α-Al晶粒。 由图3可以看出,不同锆添加量 AlSi10Mg合 金中均存在白色的 ZrAlSi相[20-22]。当锆添加量为 0.1%时,合金中形成的 ZrAlSi相为细小的棒状,长 约5μm;当锆添加量为0.2%时,合金中的 ZrAlSi 相为短棒状和 Y 状,长约10μm;随着锆添加量增 加到0.3%,短棒状的ZrAlSi相的数量增加,尺寸变 化不大,且分布较均匀;当锆添加量超过0.3%后, ZrAlSi相尺寸增大,甚至达到40μm,ZrAlSi相呈 长棒状和 H 状。 21 鞠成伟,等:微量锆元素对激光选区熔化成形 AlSi10Mg合金组织及性能的影响 图3 SLM 成形不同锆添加量 AlSi10Mg合金的SEM 形貌 Fig.3 SEM morphologyofAlSi10MgalloywithdifferentZradditionsformedbySLM 图4 SLM 成形不同锆添加量 AlSi10Mg合金经550 ℃固溶1h+180 ℃时效8h处理后的SEM 形貌

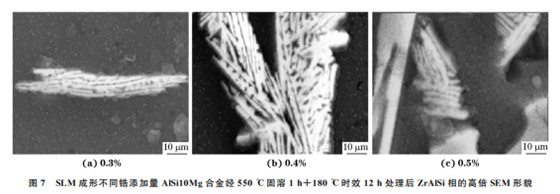

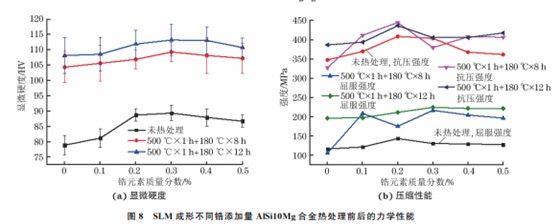

由图 8 可 知,随 着 锆 添 加 量 增 加,未 热 处 理 AlSi10Mg合金的显微硬度、屈服强度和抗压强度 均先增大后减小,且均在锆添加量为0.3%时达到 峰值,分别为89.4HV,196 MPa,406 MPa。在 AlZr二元合金中,锆原子能取代铝基体中的部分原 子,形成置换固溶体。激光选区熔化过程的凝固速 率极快,固 溶 在 铝 基 体 中 的 锆 质 量 分 数 能 达 到 0.5%,甚至 2% 左右[13],从而起到 固 溶 强 化 作 用。 另一方面,在合金中形成的含锆相能有效地阻碍位 错移动,从而起到强化作用。当锆添加量为 0.3% 时,合金中形成的 ZrAlSi相数量最多,且为较细小 的短棒状,强化作用最佳,并且α-Al柱状晶晶粒明 显细化,因此合金的力学性能最好。与热处理前相 比,热处理后合金的显微硬度、屈服强度和抗压强度 均增大,显微硬度的增大幅度较大,并且时效时间越 长,显微硬度越大。随着时效处理时间的延长,合金 的屈服强度 大 致 呈 增 大 的 变 化 趋 势 。在 时 效 处 理 23 鞠成伟,等:微量锆元素对激光选区熔化成形 AlSi10Mg合金组织及性能的影响 图7 SLM 成形不同锆添加量 AlSi10Mg合金经550 ℃固溶1h+180 ℃时效12h处理后 ZrAlSi相的高倍SEM 形貌

图8 SLM 成形不同锆添加量 AlSi10Mg合金热处理前后的力学性能

8h后,锆添加量小于0.2%的 AlSi10Mg合金的屈 服强度波动较大,而当延长到12h后,屈服强度较 为稳定,这可能是时效处理时间较长时,合金中共晶 硅相分布更加均匀导致的。在固溶时效处理时,分 布在合金晶界处的ZrAlSi相发生细化,使得ZrAlSi 相数量增多。这些相分布在晶界处,能有效地阻碍 位错的运动,抑制晶粒长大,起到细化晶粒的作用, 从而提高了合金的力学性能。且随着时效处理时间 的延长,ZrAlSi相尺寸进一步减小,细化效果更佳, 更有利于提升合金的力学性能。

3 结 论

(1)SLM 成 形 不 同 锆 添 加 量 (0~0.5%) AlSi10Mg合金的显微组织主要由α-Al相和共晶硅 相组成;随着锆添加量的增加,α-Al二次枝晶臂长 缩短,共晶硅相从片状变为颗粒状,且数量增加,当 锆添加量为0.3%时细化效果最佳;随着锆添加量 继续增加,合金组织反而粗大,α-Al相由细小的柱 状 向 花 瓣 状 转 变;添 加 锆 元 素 后,合 金 中 形 成 ZrAlSi相,随 着 锆 添 加 量 由 0.1% 增 加 至 0.5%, ZrAlSi相尺寸由10μm 增大至40μm;热处理后, SLM 成形不同锆添加量的 AlSi10Mg合金组织得 到进一步细化,ZrAlSi相尺寸减小,数量增多,当锆 添加量大于0.3%时,ZrAlSi相细化效果变差,内部 出现块状组织;当时效处理时间从8h增加到12h, 合金组织更为细小、均匀,ZrAlSi相尺寸略有减小, 细化效果更佳。 (2)随着锆添加量的增加,未热处理合金的显 微硬度、屈服强度和抗压强度均呈先增高后降低的 变化趋势,在锆添加量为0.3%时均达到峰值,分别 为89.4 HV,196 MPa和406 MPa;固溶时效处理 后,合金的硬度和强度提高,且随锆添加量变化的变 化趋势不变,均在锆添加量为0.3%时达到最大值, 时效处理12h后合金的强度、硬度与时效处理8h 相比得到了进一步提高。

来源:材料与测试网