丁 寻,李晋炜,陆业航

(中国航空制造技术研究院,北京 100024)

摘 要:以40mm 厚的无氧铜板材作为研究对象,选取适当的工艺参数进行电子束焊接,对母材和焊接接头的显微组织及力学性能进行了对比分析.结果表明:无氧铜板经电子束焊接后,焊接接头无明显表面缺陷,焊缝区域狭窄呈钉形,显微组织为铸态等轴晶粒,焊接接头性能良好,其硬度、抗拉强度及塑性均与母材的相当.

关键词:无氧铜;电子束焊接;显微组织;力学性能

中图分类号:TG456.3 文献标志码:A 文章编号:1001G4012(2018)03G0162G04

无氧铜(OFC)作为一种高纯度铜材料,有着极好的导热、导电性和良好的耐蚀、加工、焊接性.基于铜在各个领域中的广泛应用,其焊接性能越来越受到关注[1].铜在焊接过程中主要会出现以下几种问题:焊缝难熔合,成形差;容易发生焊接变形,热裂倾向大;热输入量大导致晶粒粗大,焊接接头性能下降[2].电子束焊接热效率高、能量集中、热输入量小,使得焊缝金属冷却快,能有效避免晶粒粗大[3].近年来,有学者针对铜及铜合金与异种金属的焊接性能进行了一些研究,主要焊接方式有搅拌摩擦焊、激光焊、氩弧焊、钎焊等,而关于无氧铜电子束焊接的研究较少[4G7].为此,笔者选取了合理的电子束焊接工艺,研究了大厚度无氧铜板材焊接接头的显微组织和力学性能,为铜及铜合金的电子束焊接应用提供参考依据.

1 试样制备与试验方法

试验材料选取牌号为 TU1的国产退火态无氧铜板,厚度 40 mm,其化学成分 (质 量 分 数%)为:99.97Cu+Ag,0.002P,0.004Fe,0.003Pb,0.003Zn,0.002O,0.004S.

将无氧铜板进行机械打磨及表面化学清洗处理后,用无水乙醇擦洗试样表面并进行电子束焊接试验.焊接设备为高压真空电子束焊机 ZD150G15A,真空室体积85 m3,电子枪加速电压150kV,额定功率60kW.根据焊接工艺优化试验结果选取焊接参数,最终确定采用临界穿透焊的工艺方式,焊接参数为加速电压150kV,焊接电流165mA,焊接速率5mm??s-1.将焊 接 接 头 抛 光、侵 蚀 后 制 成 金 相 试 样,在LeicaDM6000M 光学显微镜下对接头不同区域的显微组织进行观察分析.通过 DMHG2 显微硬度计,对比焊接接头上、中、下部分的显微硬度.在母材和焊接接头处截取棒状拉伸试样,标距部分尺寸为?6mm×30mm.根据 GB/T228.1-2010«金属材料 拉伸试验 第1部分:室温试验方法»在日本岛津AGG100kNG电子万能试验机上进行室温拉伸试验,并用ZeissSupra55扫描电镜观察拉伸断口形貌.

2 试验结果与讨论

2.1 显微组织

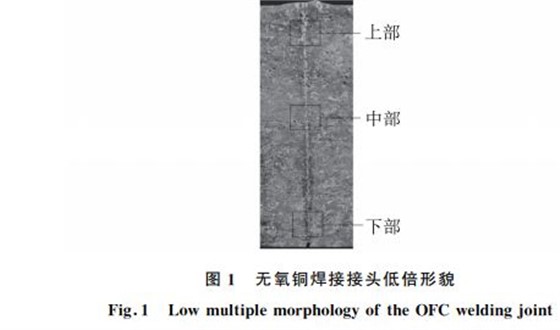

图1为无氧铜焊接接头的低倍组织形貌,可见无氧铜厚板焊接接头横截面表面形貌良好,无明显缺陷.焊缝为深宽比很大的钉形焊缝,最大宽度约为1mm.钉形窄焊缝的形成是由于电子束焊接能量密度极高,热输入量小,且铜的导热性很好,从而限制了焊接接头晶粒的长大.焊缝与母材组织分界明显,而焊缝两侧热影响区很窄与母材分界不明显。

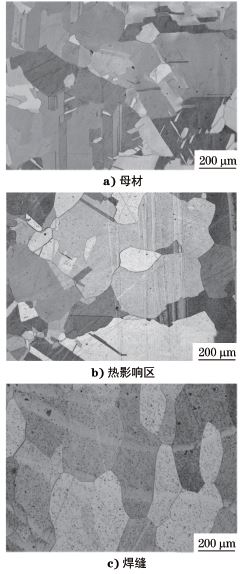

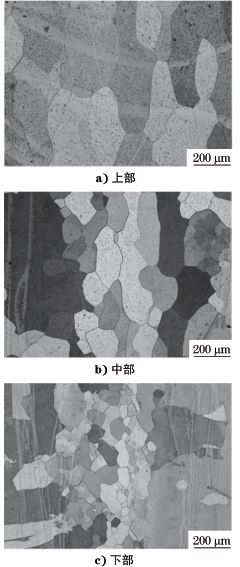

无氧铜焊接接头母材、热影响区和焊缝的显微组织形貌分别如图2a),b),c)所示.无氧铜中铜含量为99.97%(质量分数),母材为单相αGCu组织,由于铜的层错能较低,导致晶内生成大量退火孪晶.焊缝熔池在凝固过程中形成了大量等轴晶粒,这与晶粒生长速率和温度梯度是密切相关的[8].电子束流扫过试样表面时,金属基体急速原位熔化和冷却,焊缝和热影响区的冷却方式以母材的金属热传导为主.相对于钛合金等金属,由于铜的导热性非常好,固G液相界面温度梯度较小,因此焊缝形成大量等轴晶粒.而热影响区受焊接热影响,越靠近母材,过冷度和冷却速率越小,导致晶粒粗化长大.由于铜没有同素异构体,并且无氧铜的杂质含量极少,所以焊缝与母材的显微组织同为αGCu相.图3a),b),c)分别为图1中焊缝上、中、下3部分的显微组织形貌.可见随着与焊缝上表面距离的增大,焊缝等轴晶晶粒尺寸逐渐减小.这是因为随着距离的增大,材料吸收的能量越少,冷却速率越大,晶粒来不及长大,因此晶粒尺寸减小。

图2 焊接接头各区域的显微组织形貌

Fig.2 Microstructuremorphologyofeachzoneoftheweldingjoints

a basematerial b heataffectedzone c weldseam

图3 接头不同部位焊缝显微组织形貌

Fig.3 Microstructuremorphologyofdifferentpartoftheweldseam

a upperpart b middlepart c lowerpar

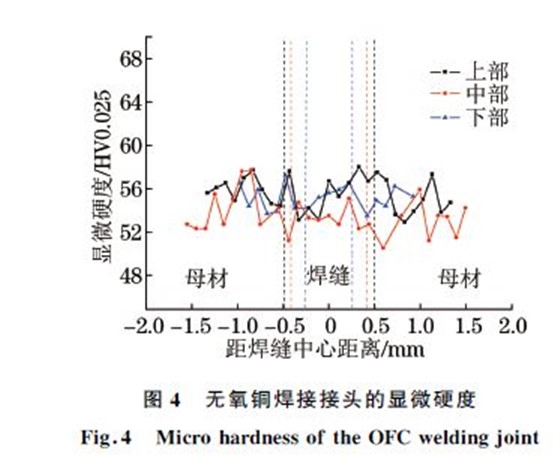

2.2 显微硬度

图4为电子束焊接接头上、中、下部的显微硬度测试结果,试验载荷为25g,保载时间为10s.可见3个位置的硬度均在50~60HV0.025.对于同一位置的焊接接头来说,硬度在焊缝、热影响区和母材处没有明显区别;对于上、中、下3个位置的接头来说,组织晶粒尺寸不同没有给材料的显微硬度带来明显差异,即上、中、下3个位置抵抗局部变形能力相同.无氧铜纯度很高,焊接过程中,熔池内外几乎没有成分差异,凝固时不发生相变,因此焊缝内外的晶体结构相同.虽然焊缝上、下部位显微组织的晶粒尺寸相差较大,但测得材料的显微硬度没有太大变化。

2.3 拉伸性能

表1为无氧铜母材与电子束焊接接头室温光滑试样拉伸试验结果,拉伸速率为1 mm??min-1.可见电子束焊接接头的抗拉强度稍低于母材的,约为母材的97%,屈服强度则与母材的相当.对比母材与接头的断后伸长率和断面收缩率,可知接头的断后伸长率相比于母材的稍有下降,而断面收缩率几乎一致,说明焊接接头塑性无明显降低,在使用要求范围内.通过进一步金相检验,观察到焊接接头试样拉伸断裂位置在母材和焊缝处均有出现,说明焊缝与母材的强度相当.图5所示为焊接接头分别断于母材与焊缝的断口纵截面显微组织形貌.可见母材断裂前,晶粒被拉长呈纤维状,晶内出现大量裂纹;焊缝断裂前,断口处部分等轴晶粒没有较大变形,说明等轴晶粒的塑性变形能力不如母材的,这也解释了焊接接头平均断后伸长率相比母材的稍有下降的原因。

图5 拉伸断口纵截面显微组织形貌

Fig.5 Microstructuremorphologyoflongitudinal

sectionofthetensilefracturesurface

a fractureinbasematerial b fractureinweldseam

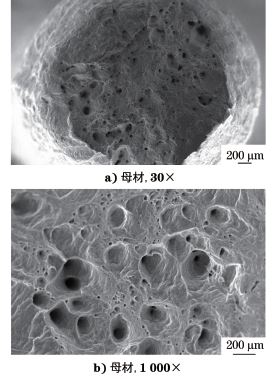

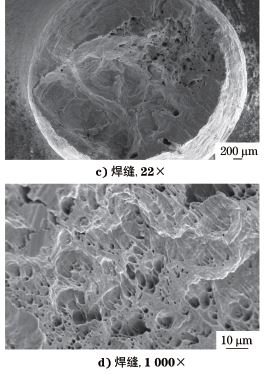

图6为母材和焊接接头拉伸断口扫描电镜微观形貌,可见无氧铜母材与焊接接头光滑试样的拉伸断裂均为韧性断裂,并发生明显颈缩,断口外形呈杯锥状,锥面与主应力成45°.母材断口表面较为平整,大量等轴韧窝在表面均匀分布.断口侧面出现大量蛇行滑动花样,这是拉伸开动时多个滑移系交互作用的结果[9].焊缝断口表面较为凹凸不平,韧窝分布不均匀,局部有剪切形成的拉长韧窝。

图6 拉伸断口SEM 形貌

Fig.6 SEM morphologyofthetensilefracturesurface

a basematerial 30× b basematerial 1000×

c weldseam 22× d weldseam 1000×

3 结论

(1)电子束焊接能量集中、热输入量小,且无氧铜导热率高,因此焊接接头焊缝狭窄且表面无明显缺陷.焊缝区显微组织为αGCu铸态等轴组织,母材显微组织为αGCu退火孪晶组织,热影响区显微组织为母材晶 粒 粗 化 长 大 的 组 织,且 与 母 材 的 区 别 不明显.

(2)无氧铜焊接接头从焊缝到母材,显微硬度没有发生明显变化,说明焊缝和母材抵抗微区变形的能力相当.

(3)无氧铜焊接接头经室温拉伸发生明显塑性变形,在母材和焊缝处均有断裂,其抗拉强度和塑性与母材的相当.

文章来源:材料与测试网