兰昊天1,秦 松2,徐晓涵1,宋乙峰1,岳重祥1

(1.江苏省(沙钢)钢铁研究院,张家港 215625;2.江苏沙钢集团有限公司,张家港 215625)

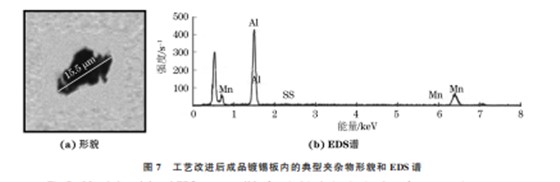

摘 要:某钢厂生产的易开盖用镀锡板在制盖过程中于铆钉处出现开裂,开裂率约为0.08%, 低于客户预期质量要求,采用化学成分分析、力学性能测试、显微组织观察、夹杂物分析等方法对其 开裂原因进行分析,并提出相应的改进措施。结果表明:易开盖铆钉处发生韧性开裂,铆钉边部存 在的大尺寸 Al2O3 和CaO 夹杂物和明显厚度减薄现象分别是镀锡板开裂的直接原因和间接原因。 将冶炼过程中的钢包精炼炉(LF)精炼工艺改进为钢液真空循环脱气(RH)精炼工艺后,成品镀锡 板内单位面积夹杂物数量为4.7个·mm -2,最大尺寸为15.5μm,明显低于工艺改进前的49.8个· mm -2和38.9μm,未发现簇群状大尺寸夹杂物,RH 精炼工艺对夹杂物的控制效果较好,同时镀锡 板的化学成分、硬度、拉伸性能、显微组织均符合易开盖制盖要求,制盖开裂率降低至0.01%以下。

关键词:易开盖;镀锡板;开裂;厚度减薄;大尺寸夹杂物;精炼工艺 中图分类号:TG142.1 文献标志码:B 文章编号:1000-3738(2022)10-0113-06

0 引 言

镀锡板俗称马口铁,指两面镀锡的冷轧低碳钢 薄板,主要用作食品、饮料等包装材料,应用部位涉 及罐身、顶底盖等[1]。镀锡板金属包装材料具有卫 生无毒、耐腐蚀性优良、装饰性好、贮藏运输便捷等 特点[2],其中易开盖包装的开启、回收便利,主要生 产流程由波剪→基本盖成型注胶→组合成型三部分 组成,而组合成型部分工序多,制作过程复杂,因此 易开盖对镀锡板性能及表面质量都有较高的要求。 某钢厂生产的易开盖用 MR-T-4CA 镀锡板厚度为 0.18mm,上下表面镀锡量均为2.8g·m -2,生产流程为铁液机械搅拌法脱硫→转炉炼钢→钢包精炼炉 (LF)精炼→连铸→热轧→冷轧,所得轧硬卷经连续 退火形成基板,其中连续退火时的均热温度为670 ℃,以100℃·s -1速率一次冷却至410℃,两段时效 温度为410 ℃和360 ℃,最终以120 ℃·s -1速率冷 却至100℃以下;基板经碱洗、酸洗、电镀、软熔和钝 化等工序制成镀锡薄板,其中电镀液中的游离酸体 积分 数 为 35 mL·L -1,抗 氧 化 剂 体 积 分 数 为 40mL·L -1,添加剂的体积分数为 20 mL·L -1;电 镀工艺中电流为22000A,带钢移动速度为300m· min -1,阴极电流效率约为90%。上述镀锡板制盖 成型后经自动光检检验,发现部分盖体铆钉处出现 开裂,开裂率约为0.08%,低于客户预期质量要求。 为了找到开裂的原因,作者对易开盖用镀锡板进行 了失效分析,并提出相应的改进措施。

1 理化检验及结果

1.1 断口形貌 易开盖开裂部位均在铆钉处,采用JSM-7001F 型扫描电镜(SEM)观察断口形貌。由图1可以看 出,断口存在典型的韧窝形貌,属于韧性断裂[3]。

1.2 化学成分

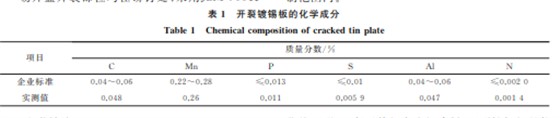

利用CS-600型碳硫联测分析仪、ONH-5000型 氧氮氢分析仪及ICP-AES型电感耦合等离子体原 子发射光谱仪对开裂批次易开盖用镀锡板的化学成 分进行测试,结果如表1所示。由表1可以看出,开 裂批次易开盖用镀锡板的化学成分均在企业标准控 制范围内。

1.3 力学性能

按照 GB/T2520-2017,在开裂批次镀锡板的 中部和 边 缘 截 取 硬 度 试 样,按 照 GB/T 228.1- 2021,在开裂批次镀锡板上沿轧制方向纵向和横向 截取拉伸试样,标距为50mm。易开盖在制盖过程 中需在190~200 ℃下进行印涂烘烤,为模拟此过 程,将部分拉伸试样和硬度试样在烘箱内进行烘烤, 烘烤温度为200 ℃,烘烤时间为20 min,空冷至室 温。采用 HRMS-45型数显表面洛氏硬度计测烘烤 前后镀锡板的硬度,载荷为294N,保载时间为5s。 采用 Model5565-5KN 型拉伸试验机测拉伸性能, 拉伸速度为4mm·min -1。测得烘烤前后开裂镀锡 板中部的硬度分别为60.5,61.3HR30T,边缘的硬 度分别为60.7,61.6HR30T,可知烘烤后边缘和中 部的 硬 度 均 有 所 升 高,且 硬 度 均 在 GB/T2520- 2017中规定的(61±4)HR30T 范围内。由表2可 知,烘烤后开裂镀锡板的横向和纵向屈服强度较烘 烤前的均有不同程度升高,抗拉强度在烘烤前后变 化均不明显,断后伸长率小幅降低,开裂镀锡板的拉 伸性能符合 BSEN10202标准要求。

1.4 显微组织

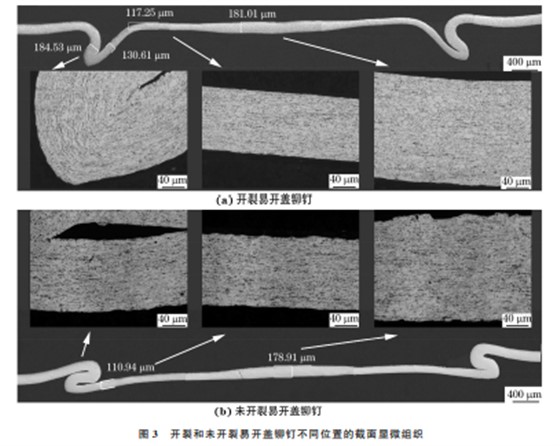

在开裂镀锡板中间部位沿轧制方向截取金相试 样,经打磨、抛光,用体积分数4%硝酸酒精溶液腐 蚀后,采用 CarlZeissimager.Z1m 型光学显微镜观 察显微组织。热轧钢板经冷轧后,其铁素体晶粒被 拉长形成纤维状组织,轧硬卷经连续退火后内部组 织 发生回复再结晶及晶粒长大,最终形成致密的等轴晶。由图2可知:开裂易开盖用镀锡板组织主要 为铁素体和渗碳体,渗碳体在晶界处沿轧制方向分 布;组织为完全再结晶的等轴晶粒,无带状组织或未 再结晶组织。 在开裂和未开裂易开盖铆钉处截取金相试样, 图2 开裂镀锡板中部的显微组织 Fig.2 Microstructureofcrackedtinplatecenter 经打磨、抛光,用体积分数 4% 硝酸酒精溶液腐蚀 后,采用 CarlZeissimager.Z1m 型光学显微镜观察 截面显微组织。在易开盖成型过程中,铆钉不同部 位的变形量差异较大。由图3可见:成型后开裂易 开盖铆钉中部实测厚度约为181μm,厚度基本不变 (镀锡板平均厚度为179μm),说明基本无变形,边 部实测厚度约为117μm,厚度减薄约35%,弯折处 较厚部分实测厚度约为185μm,较薄部分实测厚度 约为131μm,厚度减薄约27%;厚度变化较小部位 的晶粒与镀锡板成品晶粒类似,未出现明显变形,而 厚度减薄部位晶粒呈细长条状,变形明显。未开裂 易开盖铆钉中部实测厚度约为179μm,厚度基本不 变,边部实测厚度约为111μm,厚度减薄约38%, 且减薄部位晶粒同样呈细长条状。可知,在易开盖 成型时铆钉边部变形量大,减薄明显。

1.5 夹杂物尺寸和形貌

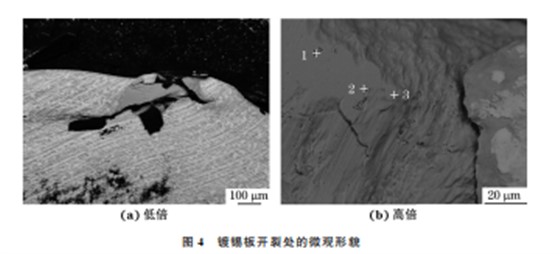

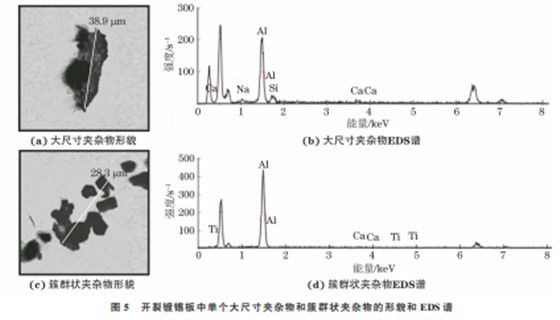

采用JSM-7001F 型扫描电镜(SEM)观察镀锡 板开裂处的微观形貌,利用附带的能谱仪(EDS)分 析裂口处的微区成分。由图4可以看出,开裂处表 面高低不平,呈沟壑状。由表3可知,开裂处除含有 铁元素外,还含有镁、铝、钙、氧等元素,初步判断镀 锡板开裂处存在夹杂物。 采用 Explorer4 Analyzer型 夹 杂 物 分 析 仪 对 开裂镀锡板 内 大 尺 寸 夹 杂 物 形 貌 进 行 分 析,根 据 形貌特征大尺寸夹杂物可分为单个大尺寸夹杂物 和簇群状 夹 杂 物。由 图 5 可 知,单 个 大 尺 寸 夹 杂 物的最大尺寸约为38.9μm,簇群状夹杂物的最大 尺寸约为28.3μm,夹杂物的主要物相为 Al2O3 和 CaO

2 开裂原因及改进措施

2.1 开裂原因

由上述理化检验结果可知,易开盖铆钉处断口 存在韧窝形貌,发生韧性断裂。开裂镀锡板的化学 成分、力学性能满足要求,但组织中存在较多大尺寸 夹杂物,夹杂物主要为 Al2O3 和 CaO;在制盖过程 中铆钉 边 部 变 形 量 大,发 生 明 显 的 厚 度 减 薄。研 究[4-6]表明,在镀锡用低碳钢板的 LF精炼过程中夹 杂物以 Al2O3-MgO 为主,钙处理后成品镀锡板内 夹杂物以球形 MgO-Al2O3-CaO-CaS复合夹杂物为 主。易开盖用镀锡板的厚度薄,若存在大尺寸夹杂物 或大型簇群状夹杂物,在成型铆钉时夹杂物无法随薄 板发生相应的变形,夹杂物附近会产生应力集中,从 而引起开裂现象[7]。在加工变形中厚度减薄处是最 易发生开裂的部位[8-9],且这些部位与实际开裂位置 相符。由此可知,易开盖铆钉处存在的大尺寸夹杂物 和明显的厚度减薄是镀锡板开裂的直接原因和间接 原因。开裂镀锡板的 LF精炼工艺的脱氧能力较弱, 因此在生产低碳钢时,需要在转炉脱氧时加入大量铝 脱氧剂,从而产生大量高熔点 Al2O3 夹杂物;虽然通 过钙处理可对夹杂物进行改性,并借助吹氩精炼等操 作促进夹杂物上浮,但无法彻底消除夹杂物,仍会形 成少量CaO-Al2O3 钙铝酸盐类夹杂物[10-11]。

2.2 改进措施

钢液真空循环脱气(RH)精炼工艺采用真空碳脱氧,在转炉冶炼和 RH 精炼时无需进行铝脱氧, 因此 RH 精 炼 工 艺 对 夹 杂 物 控 制 水 平 较 好[12-15]。 为提升夹杂物控制水平,将 LF 精炼工艺改为 RH 精炼工艺,改进后的冶炼过程为铁水机械搅拌法脱 硫→转炉炼钢→RH 精炼→连铸。分别在工艺改进 前后的生产流程中取结晶器试样、铸坯试样、热轧试 样和成品试样,对其夹杂物的尺寸和数量进行统计 分析,分析区域面积为10mm×10mm。由图6可 以看出,工艺改进后不同生产过程的各试样中夹杂物 数量均远低于工艺改进前,说明在冶炼过程中 RH 精 炼工艺对夹杂物的控制效果优于 LF精炼工艺。结 合EDS分析结果统计得到改进工艺前成品镀锡板内 单位面积夹杂物数量为49.8个·mm -2,最大尺寸为 38.9μm,夹杂物为 Al2O3 和CaO,存在一些尺寸大于 15μm 的夹杂物;工艺改进后单位面积夹杂物数量为 4.7个·mm -2,夹杂物数量较少,且尺寸大于10μm 的 夹杂物相对较少,最大尺寸为15.5μm,夹杂物主要为 Al2O3,且未发现簇群状夹杂物。典型夹杂物形 貌和EDS分析结果如图7所示。可知,RH 精炼工艺 生产的镀锡板内单位面积夹杂物数量及尺寸控制水 平比LF工艺生产的镀锡板有较大改善。

采用失效分析中相同的测试方法对工艺改进后 生产的镀锡板的化学成分、力学性能和显微组织进 行分析。工艺改进后生产的镀锡板主要化学成分(质 量分 数/%)为 0.050C,0.20Mn,0.010P,0.0046S, 0.043Al,0.0013N,与表1中工艺改进前的开裂镀锡 板成分相近。在烘烤前后用改进工艺生产的镀锡板 边缘的硬度分别为60.8,61.8HR30T,中部的硬度 分别为60.7,61.6HR30T,与工艺改进前的开裂镀 锡板相比,硬度无明显变化。由表4可以看出,在烘 烤前后用改进工艺生产的镀锡板的拉伸性能与工艺 改进前 的 开 裂 镀 锡 板 相 近,均 满 足 标 准 要 求。由 图8可以看出:用改进工艺生产的镀锡板组织与工 艺改进前的开裂镀锡板相似,均由等轴铁素体和沿 轧制方向分布的渗碳体组成,无异常带状组织,晶粒 等级为1级。综上,将 LF 精炼工艺改进为 RH 精 炼工艺后,易开盖用镀锡板内夹杂物数量及尺寸得 到明显改善,且化学成分、硬度、拉伸性能、显微组织均无明显变化。经客户大批量应用,制盖开裂率由 0.08%降低至0.01%以下,达到了预期效果。

(1)易开盖用镀锡板在制盖时于铆钉处发生韧 性开裂,铆钉处存在的 Al2O3 和CaO 大尺寸夹杂物 和明显厚度减薄现象是镀锡板开裂的直接原因和间 接原因。 (2)将冶炼过程中的 LF 精炼工艺改进为 RH 精炼工艺后,成品镀锡板内单位面积夹杂物数量为 4.7个·mm -2,最大尺寸为15.5μm,明显低于工艺 改进前的49.8个·mm -2和38.9μm,未发现簇群状 夹杂物,RH 精炼工艺对夹杂物的控制效果优于 LF 精炼工艺,而且镀锡板的化学成分、硬度、拉伸性能、 显微组织均与工艺改进前的一致,符合易开盖制盖 要求,制盖开裂率由0.08%降低至0.01%以下。

来源:材料与测试网