花国祥1,刘秀婷2,3,高 峰1

(无锡学院 1.自动化学院;2.理学院,无锡 214105;3.东北大学材料科学与工程学院,沈阳110819)

摘 要:对冶炼的含锡铁素体不锈钢进行热轧(开轧温度为1150℃,终轧温度分别为730,800, 870,940 ℃)+退火(950 ℃×5min)处理,再进行冷轧+退火(900 ℃×2min)处理,研究了终轧温 度对冷轧退火板显微组织、耐 H2SO4 和 FeCl3 腐蚀性能和电化学性能的影响。结果表明:不同终 轧温度热轧下,含锡铁素体不锈钢冷轧退火板的显微组织均由γ纤维再结晶织构组成。随着终轧 温度的降低,含锡铁素体不锈钢冷轧退火板晶粒尺寸减小,当终轧温度为800 ℃时,晶粒尺寸为 10~20μm,尺寸分布最均匀;耐 H2SO4、FeCl3 腐蚀和电化学腐蚀速率均随终轧温度的降低呈先 减小后增大的趋势,当终轧温度为800 ℃时达到最小。

关键词:含锡铁素体不锈钢;热轧工艺;显微组织;耐腐蚀性能 中图分类号:TP142.71 文献标志码:A 文章编号:1000-3738(2022)12-0060-07

0 引 言

目前,铬和镍等金属资源的短缺造成发电机用 不锈钢生产成本居高不下,相关生产企业经受着巨 大的生存压力。为此,日本神户制钢所开发出一种 用于透平发电机叶片的铁素体不锈钢[1],其贵金属 含量较低。铁素体不锈钢具有导热系数大、膨胀系 数小、抗氧化性好等优点,多用于制造耐腐蚀零部 件[2],但是铁素体不锈钢的性能尚有不足之处[3-5]: 一是平均塑性应变比较低;二是拉伸变形时易产生皱折;三是耐腐蚀性能不如奥氏体不锈钢。目前,元 素微合金化技术已成为改善铁素体不锈钢性能的重 要手段[6-8]。长期以来,众多学者一直致力于寻找适 用于铁素体不锈钢的廉价合金元素,希望能在降低 生产成本的同时提高成形性能和抗皱折性能。通常 认为,锡元素是钢中的有害杂质元素[9]。然而,也有 研究[10]表明锡元素在不锈钢中表现出优越的改性 性能,这为改进铁素体不锈钢的耐腐蚀性能提供了 新思路。 近年来,国外学者对含锡铁素体不锈钢开展了 一系列系统化研究。日本新日铁住金不锈钢株式会 社(NSSC)在含质量分数14%铬的高纯铁素体不锈 钢的基础上添加质量分数0.1%的锡元素,研发出 第一代含锡微合金化的低间隙铁素体不锈钢 FW1; 后又向含质量分数16%铬的高纯铁素体不锈钢中 添加质量分数0.3%的锡元素,研发出第二代含锡 不锈钢,该钢具有良好的价格优势、较好的加工性能 和优异的耐腐蚀性能[11]。由此可见,含锡铁素体不 锈钢的开发可极大地减少对贵金属资源的依赖程 度,具有良好的发展以及应用前景。但是,我国对于 含锡铁素体不锈钢的研究历史较短,目前还处于初 始阶段,虽然部分国内学者已对含锡铁素体不锈钢 的冶炼、轧制及耐腐蚀性能开展了基础研究,例如, HAN 等[12]研究了含锡铁素体不锈钢的耐腐蚀性能 与钝化膜的关系;LI等[13]研究了锡元素对耐海水 腐蚀钢的影响规律。但是,现有研究还不够全面和 系统。热轧工艺对铁素体不锈钢的组织及性能具有 重要的影响。一般来说,采用较低的终轧温度进行 热轧可以使铁素体不锈钢在冷轧退火后形成均匀细 小的再结晶组织和强度较高的再结晶织构,同时降 低γ纤维织构的偏离程度,从而提高成品板的成形 性能[14]。ZHANG 等[15]对比研究了终轧温度分别 为1100~1030 ℃和970~850 ℃的超纯铁素体不 锈钢成品板的成形性,试验结果表明降低终轧温度 可显著提升成形性能,改善钢板的表面质量。然而, 热轧工艺对含锡铁素体不锈钢的组织和耐腐蚀性能 的影响机制尚不清楚,且国内外鲜有这方面的研究。 为此,作者研究了热轧终轧温度对含锡铁素体不锈 钢组织、织构和耐腐蚀性能的影响。

1 试样制备与试验方法

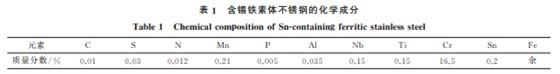

试验材料为锡微合金化的铁素体不锈钢(含锡 铁素体不锈钢),由辽宁鞍山某一钢企提供,其化学 成分如表1 所示。 表1 含锡铁素体不锈钢的化学成分 Table1 ChemicalcompositionofSn-containingferriticstainlesssteel 元素 C S N Mn P Al Nb Ti Cr Sn Fe 质量分数/% 0.01 0.03 0.012 0.21 0.005 0.035 0.15 0.15 16.5 0.2 余 将原材料冶炼浇铸成50kg钢锭,将钢锭开坯 至70mm 厚度后放入1200℃的电阻炉中保温2h, 用试验机组进行一道次热轧(开轧温度1150 ℃,终 轧温 度 分 别 为 730,800,870,940 ℃)得 到 厚 度 为 5mm 的热轧板。将热轧板放在真空退火炉中进行 950℃×5min退火处理。利用由质量比为100∶12∶3 的 H2O、HNO3、HF的混合酸溶液酸洗热轧退火板 10min后,再进行压下率为80%的一道次冷轧,得 到厚度为1mm 的冷轧板。将冷轧板在管式退火炉 中进行900 ℃×2min退火处理,得到冷轧退火板。 将不同终轧温度下的含锡铁素体不锈钢冷轧退火板 沿轧制方向切割成尺寸为19mm×18mm×1mm 的试样,磨 平,抛 光 后 进 行 腐 蚀,腐 蚀 溶 液 由 5g CuSO4、20mL HCl和20mL H2O 组成,腐蚀时间 为14~17s,采用 GX71型光学显微镜观察显微组 织。将金相试样沿轧面磨掉1/2厚度后,磨平,抛 光,浸入10%稀盐酸溶液,浸泡30~60s以去除表 面应力,采用 X'PertPRO 型 X 射线衍射仪通过取 向分布函数图(OrientationDistributionFunction, ODF)测试其织构。将部分试样浸入质量分数30% 的 H2SO4 溶液进行浸泡腐蚀,在温度50 ℃的条件 下腐蚀4h;按照 GB/T17897-2016,将部分试样 浸泡在质量分数6%的 FeCl3 溶液中,在恒温35 ℃ 的条件下腐蚀72h。将腐蚀后的试样洗净吹干后, 采用JSM-7001F型扫描电镜(SEM)观察腐蚀形貌。 同时,通过失重法计算其在 H2SO4、FeCl3 溶液中的 腐蚀速率R ,计算公式为 R = mF -mB St (1) 式中:mF 和 mB 分别为试样腐蚀前后的质量;S 为 试样表面积;t为腐蚀时间。 将试样浸泡在质量分数3.5%的 NaCl溶液中, 在恒温25 ℃的条件下,采用三电极电化学工作站和 动电位扫描法进行电化学腐蚀试验,采用三电极体 61 花国祥,等:终轧温度对含锡铁素体不锈钢组织和耐腐蚀性能的影响 系,工作电极为冷轧退火板试样,辅助电极为铂电极, 参比电极为饱和甘汞电极,扫描速率为5mV·s -1,电 压范围为-0.7~0.5V,频率为5Hz。

2 试验结果与讨论

2.1 终轧温度对显微组织与宏观织构的影响

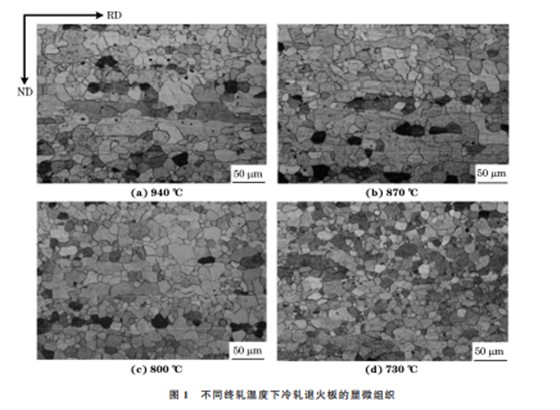

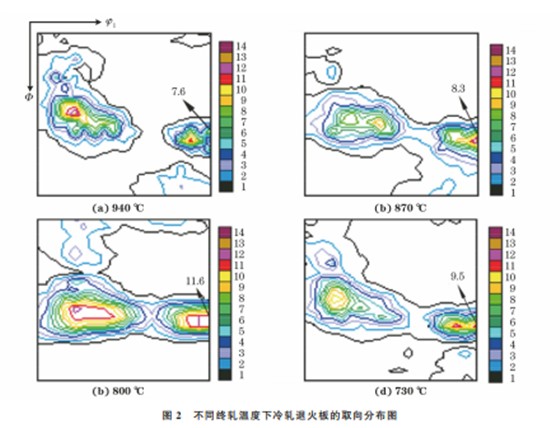

由图1可见:当热轧终轧温度为940 ℃时,冷 轧退火板大 部 分 晶 粒 实 现 了 完 全 再 结 晶,粒 径 在 20~35μm,但部分变形铁素体晶粒异常粗大,达到 50~60μm,晶粒尺寸分布严重不均;当终轧温度为 870 ℃时,再结晶晶粒尺寸主要在15~25μm,还存 在未再结晶晶粒,所以再结晶晶粒尺寸分布仍不均 匀;当 终 轧 温 度 为 800 ℃ 时,再 结 晶 晶 粒 尺 寸 在 10~20μm,晶粒尺寸分布均匀,等轴化程度较高; 当终轧温 度 为 730 ℃ 时,再 结 晶 晶 粒 尺 寸 在 5~ 15μm,由于存在很多细小的晶粒,晶粒尺寸分布均 匀化程度较800 ℃时略微降低。 终轧温度对含锡铁素体不锈钢显微组织演变的 影响主要归结于:一方面,终轧温度降低可以减轻动 态回复,促进静态再结晶,从而细化晶粒;另一方面, 终轧温度降低可以提高加工硬化程度,增加变形储 能,促进再结晶过程的进行。当终轧温度为940 ℃ 和870℃时,由于变形温度较高,热轧退火板组织中 仍然存在带状变形组织,只实现了部分再结晶。当 终轧温度为800 ℃时,退火板的组织实现了完全再 结晶。与终轧温度为730℃时,由于轧制温度较低, 热轧过程的变形抗力增大,同时,表层剪切变形和中 心层平面变形的差异增大,导致组织在厚度方向上 尺寸梯度 过 大,使 退 火 板 的 再 结 晶 晶 粒 尺 寸 不 均 匀[25]。不同终轧温度下热轧退火板的组织状态遗 传到冷轧板,使冷轧板的变形带宽度随着终轧温度 的降低而逐渐减小,为再结晶提供了更多的形核位 置[16],最终导致冷轧退火板的再结晶晶粒尺寸也随 着终轧温度的降低而逐渐减小。由图2可见,冷轧退火板的织构均由较强的 γ 纤维再结晶织构组成,最强织构组分为{111}<112>。 随着终轧温度的降低,γ纤维织构强度呈现先显著 增强后略微减弱的趋势。当终轧温度分别为940, 870 ℃时,由于冷轧退火板组织中某些晶粒异常粗 大,导 致 γ 纤 维 织 构 的 强 度 较 低;当 终 轧 温 度 为 800 ℃时,冷轧退火板再结晶织构比较均匀,γ纤维 织构的强 度 达 到 最 大;当 终 轧 温 度 进 一 步 降 低 至 730 ℃时,由于终轧温度过低导致冷轧退火板的织 构不均,取向偏离了{111}<112>并向{554}<225>偏 转,因此γ纤维织构的强度略有减弱。 终轧温度降低有利于促进静态再结晶,有效削 弱热轧板及其退火板的α纤维织构的强度,从而增 强了γ纤维织构的强度;另一方面,终轧温度降低增 加了变形储能,有利于织构向稳定的取向调整和转 动。因此,冷轧退火板的α和γ纤维织构转向更稳定的取向。此外,随着终轧温度的降低,冷轧板的显微 组织得到细化,晶界数量有所增多,为形成γ纤维再 结晶织构创造了有利条件[17]。

2.2 终轧温度对耐腐蚀性能的影响

2.2.1 耐 H2SO4 腐蚀性能

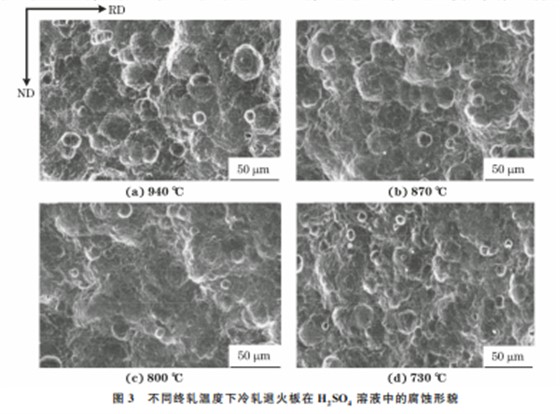

由图3可以看出:随着终轧温度的降低,含锡铁 素体不锈钢冷轧退火板的腐蚀坑尺寸呈现先减小后 增大的趋势,终轧温度为800℃时的腐蚀程度最轻。 终轧温度分别为730,800,870,940 ℃时,冷轧退火 板在 H2SO4 溶液中的均匀腐蚀速率分别为0.069, 0.067,0.070,0.071g·cm -2·h -1;均匀腐蚀速率随着 终轧温度的降低呈现先减小后增大的趋势,当终轧 温度为800 ℃时达到最小,此时冷轧退火板耐均匀 腐蚀性能最佳。含锡铁素体不锈钢冷轧退火板在H2SO4 溶液中的腐 蚀 形 貌 与 其 腐 蚀 速 率 相 对 应。 当终轧温度为940,870 ℃时,冷轧退火板组织中存 在很多异常粗大的晶粒且尺寸严重不均,加速了腐 蚀的进行;当终轧温度为800℃时,冷轧退火板晶粒 为完全再结晶晶粒,且粒径显著减小,粒径分布均 匀,耐均匀腐蚀性能得到增强;当终轧温度为730℃ 时,冷轧退火板有许多极其细小的晶粒且晶粒尺寸 偏差较大,分布均匀性较差,容易发生腐蚀[18]。

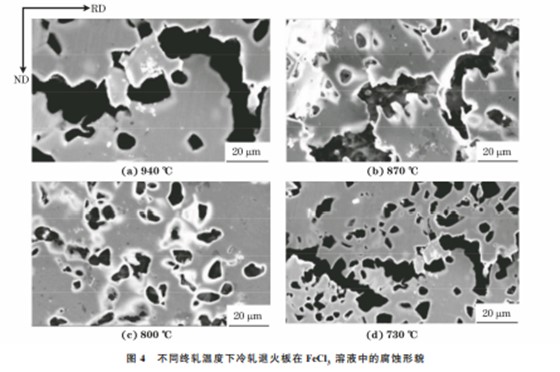

2.2.2 耐 FeCl3 腐蚀性能

不同终轧温度(730,800,870,940 ℃)的含锡铁 素体不锈钢冷轧退火板在 FeCl3 溶液中的均匀腐蚀 速率分别为0.17,0.16,0.19,0.20mg·cm -2·h -1;均 匀腐蚀速率随着终轧温度的降低先减小后增大,并 在终轧温度为800 ℃时达到最小。 由图4可以发现:当终轧温度为940℃时,冷轧 退火板局部区域形成了连续贯穿的点蚀孔,说明腐 蚀程度非常严重;终轧温度为870 ℃时,贯穿的点 蚀孔径略有减小,腐蚀情况依然严重;终轧温度为 800 ℃时,试样表面形成了分布均匀的点蚀孔,但并 未贯穿且孔径显著减小,表明腐蚀程度较轻;但是, 终轧温度为730 ℃时,冷轧退火板表面形成了很多 细小的点蚀孔,局部区域又出现了贯穿的点蚀孔,表 明腐蚀程度又加重。综上,当终轧温度为800℃时, 冷轧退火板的耐 FeCl3 腐蚀性能最佳

当终轧温度为940 ℃和 870 ℃时,冷轧退火 板中仍保留 着 很 多 比 较 粗 大 的 变 形 铁 素 体 晶 粒, 表面的缺陷 密 度 较 大,容 易 吸 附 较 多 的 活 性 阴 离 子,使钝化膜不稳定[19],从而发生点蚀。点蚀发生 后,腐蚀物在点蚀坑开口处堆积,点蚀坑内的 Cl - 数量增加[20],使冷轧退火板组织中局部区域内金 属的腐蚀溶 解 速 率 加 快,点 蚀 坑 沿 着 基 体 界 面 继 续向 深 处 扩 展,最 终 贯 穿 试 样。 当 终 轧 温 度 为 800 ℃时,显微组织中晶粒尺寸分布均匀化程度较 高,表面缺陷密度较低,点蚀坑数量较少,Cl - 数量 较少,腐蚀倾向较弱。当终轧温度为730 ℃时,冷 轧退火板的 再 结 晶 晶 粒 尺 寸 不 够 均 匀,表 面 缺 陷 密度增大,点蚀坑数量增多,Cl - 数量也增多,从而 造成腐蚀过程加快[21]。

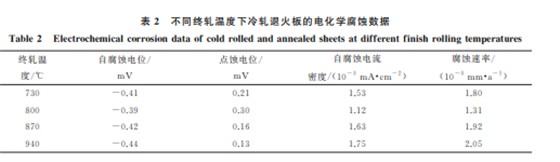

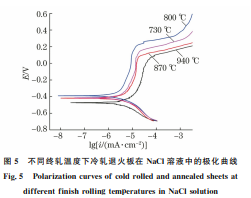

2.2.3 耐电化学腐蚀性能

点蚀电位和自腐蚀电位是衡量耐腐蚀性能的重 要指标。点蚀电位表征不锈钢的腐蚀速率,点蚀电 位越高,腐蚀速率越慢,耐点蚀性能越好;自腐蚀电 位表征不锈钢发生电化学腐蚀的难易程度,自腐蚀 电位越高,腐蚀难度越大,耐腐蚀能力越强[22-23]。 由表2和图5可以发现:随着终轧温度的降低, 冷轧退火板的点蚀电位和自腐蚀电位均呈现先增大 后减小的趋势,在终轧温度为800℃时达到最大值, 耐腐蚀能力最好;随着终轧温度的降低,自腐蚀电流 密度和电化学腐蚀速率均先减小后增大,均在终轧温 度为800℃时达到最小。由此可知,在终轧温度为 800℃下热轧的含锡铁素体不锈钢冷轧退火板具有 最佳的耐电化学腐蚀性能。终轧温度为870,940℃时,冷轧退火板中再结晶晶粒比较粗大并且分布不 均匀,增大了冷轧退火板表面的缺陷密度,使得吸附 的活性阴离子增多,导致钝化膜不稳定,容易诱发点 蚀。终轧温度为800 ℃时,冷轧退火板组织为均匀 的等轴晶,晶界上的缺陷密度相对较小,耐蚀性能最 好。终轧温度为730 ℃时,冷轧退火板的组织中再 结晶晶粒与晶粒尺寸不均匀,导致材料表面的缺陷 密度较高,点蚀形核位置增多[24]。综上所述,含锡 铁素体不锈钢冷轧退火板的耐腐蚀性能可通过控制 热轧终轧温度来优化调节。

3 结 论

(1)不同终轧温度热轧条件下的含锡铁素体不 锈钢冷轧退火板的显微组织由γ纤维再结晶织构组 成,随着终轧温度的降低,冷轧退火板的再结晶晶粒 尺寸逐渐减小,当终轧温度为800℃时,晶粒尺寸为 10~20μm,尺寸均匀性程度最高。 (2)随着终轧温度的降低,含锡铁素体不锈钢冷 轧退火板的耐 H2SO4、FeCl3 腐蚀和电化学腐蚀速率 均呈现先减小后增大的趋势,终轧温度为800℃时分 别达到最小,其值为0.067g·cm -2·h -1,0.16 mg· cm -2·h -1和1.31mg·10 -3 mm·a -1。

来源:材料与测试网