车辆转向机构的转向臂下端轴, 规格为φ80×154,材质为40Cr,整体调质加表面淬火,表面发黑处理,该轴为车辆转向机构一部分,工作时承受交变载荷,使用5731h后发生断裂。

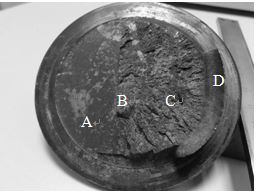

故障件断口检查,断面经清洗后的宏观形貌,可见断口位于台阶与轴过渡的圆角处,断口无明显塑性变形痕迹,断面左侧断面较为平整,表面有明显的疲劳条带,为典型疲劳断口形貌。故障件断口宏观形貌,见图11-211。

疲劳源位于断口边缘,呈弯曲载荷下的疲劳源特征,将断口面分为A、B、C、D四个区域, 从断口宏观形貌分析,A区应为疲劳源区,B区为疲劳裂纹扩展区,C区为裂纹快速扩展区,D区为剪切断面,为终断区。

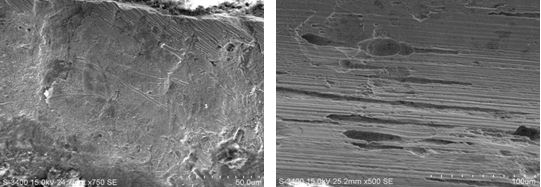

图11-212为断面A区微观形貌,可见断口表面有磨损痕迹。

图11-213所示为断口外侧台阶与轴过渡的圆角,可见明显的加工刀痕和孔洞缺陷。

图11-211 轴断口宏观形貌

图11-212 断面A区微观形貌 图11-213 断面A区微观形貌

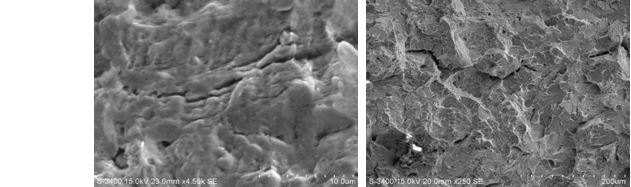

图11-214所示为断面B区微观形貌,可见明显的疲劳条带,为疲劳裂纹扩展区。

图11-215所示为断面C区微观形貌,可见明显的准解理形貌,伴随晶间二次裂纹,为裂纹快速扩展区。

图11-214 断面B区疲劳条带形貌 图11-215 断面C区微观形貌

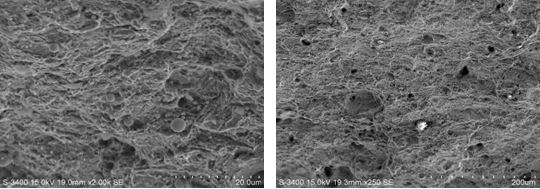

图11-216所示为断面D区微观形貌,可见大量韧窝,为瞬断区。

图11-217所示为断面D区微观形貌,发现断面存在较孔洞缺陷,可能是显微疏松和夹杂。。

图11-216断面D区微观形貌 图11-217断面孔洞形貌

在断口附近截取金相试样观察:

图11-218为试样圆角表面组织,组织为回火索氏体+轻微魏氏组织。

图11-219试样心部组织;组织为回火索氏体+较严重魏氏组织,以及网状铁素体,金相组织表明该故障件已过热。

图11-218 圆角处表面金相组织 图11-219 心部金相组织

故障件圆角外形及表面金相组织检查,可见圆角过渡不圆滑,未达到设计要求,表面未见脱碳或渗碳迹象,圆角外形及表面金相组织,图11-220所示。

对故障轴进行宏观金相检测,根据《GB/T 1979-2001 结构钢低倍组织缺陷评级图》规定,判定为中心疏松4级,如图11-221所示,

故障轴硬度试验结果,心部硬度263、253、260HV10,技术要求为274-327HV10,心部由于组织异常,硬度偏低。

采用直读光谱法对失效样品进行化学成分分析,结果符合《GB/T 3077-1999》标准对40Cr钢化学成分的要求。

图11-220 故障轴圆角处金相组织 图11-221 故障轴低倍金相

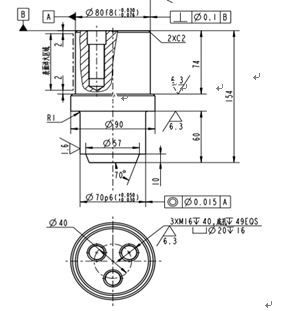

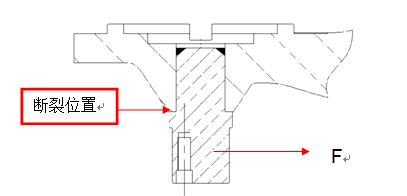

故障轴构件图纸及断裂位置、受力情况位置示意图如图11-222、图11-223所示。

图11-222失效构件图纸

图11-223 故障轴断裂位置、受力情况位置示意图

断裂试样表面硬度、化学成分符合技术要求。金相组织存在异常,表明试样热处理过程不符合工艺要求,存在过热情况。宏观金相显示试样内部存在疏松,但这些不是引起构件断裂的根本原因。

断口形貌显示,断面存在明显的疲劳条带,呈典型疲劳断裂特征;疲劳源位于台阶过渡的圆角处,圆角处为应力集中处;疲劳源区位于台阶与轴过渡的圆角区域。疲劳裂纹扩展区面积约占整个断面面积的二分之一。

根据图纸可知,圆角半径设计值为1mm,但是金相检测表明圆角过渡并不圆滑、顺畅,未达到设计要求,导致应力集中明显,同时圆角处的加工刀痕及铸造缺陷加剧了应力集中,这是引起构件疲劳断裂的根本原因。

疲劳裂纹源在应力集中处产生,由于构件中心疏松严重,金相组织异常,存在魏氏组织等缺陷,使疲劳裂纹容易扩展,转向臂下端轴在交变载荷作用下疲劳进一步扩展,最后疲劳断裂。

根据以上分析,可以得出如下结论与启示:

(1)故障件的断裂性质是疲劳断裂。

(2)引起疲劳断裂的原因是台阶过渡处圆角未达到设计要求,机加工有明显刀痕,以及铸造缺陷等引起断裂件局部位置应力集中,应力集中处产生疲劳源,由于故障件存在中心疏松和在魏氏组织,使疲劳裂纹容易扩展,在交变载荷作用下展最后疲劳断裂。

(3)优化轴与台阶过渡处的圆角设计,加工后进行尺寸测量,保证加工精度满足设计要求,

(4)机加工后增加喷丸处理,增加构件的抗疲劳能力。

(5)应加强铸造及热处理环节的质量控制,使铸造质量和热处理质量满足技术要求。