分享:0.6Zr3Mo钛合金在含不同浓度盐酸胶凝酸中的 腐蚀疲劳行为

黎玉泽1,李 臻1,何石磊2,魏文澜1,金丹丹1,崔 璐1,程嘉瑞1 (1.西安石油大学机械工程学院,西安 710065; 2.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018)

摘 要:通过应力幅550MPa和应力比-1的疲劳试验,研究了0.6Zr3Mo钛合金在含不同质 量分数(1%~20%)盐酸的胶凝酸中的腐蚀疲劳行为。结果表明:随着胶凝酸中盐酸浓度的增加, 钛合金的腐蚀疲劳寿命线性降低,且其分散性明显增大;钛合金在含质量分数1%盐酸胶凝酸中的 腐蚀疲劳断口形貌与在大气环境中相似,裂纹源为单一裂纹源,裂纹扩展区存在解理面,钛合金发 生断裂的主要原因是循环应力作用;当胶凝酸中盐酸质量分数为10%和15%时,裂纹源区存在大 量点蚀坑,裂纹呈多源萌生,裂纹扩展区包括解理面、主裂纹以及大量二次裂纹,循环载荷和盐酸的 共同作用加速了裂纹扩展,降低了钛合金的腐蚀疲劳寿命;在裂纹扩展区裂纹尖端的局部盐酸浓度 差异造成了局部较深的二次裂纹,这是腐蚀疲劳寿命分散性显著的主要原因。 关键词:钛合金;盐酸浓度;胶凝酸;腐蚀疲劳寿命 中图分类号:TG115.5 文献标志码:A 文章编号:1000-3738(2022)07-0011-05

0 引 言

随着现代化产业的快速发展,石油天然气资源 的消耗日益增长,导致油气田的开采逐渐向高温、高 压和高腐蚀环境延伸[1-3]。在我国四川盆地,典型的 11 黎玉泽,等:0.6Zr3Mo钛合金在含不同浓度盐酸胶凝酸中的腐蚀疲劳行为 气田为碳酸盐岩低渗透气藏,为了提高这类气田中 天然气的产量,需要对天然气储集层进行大规模的 酸化压裂,酸化时常采用的工作液为盐酸[4-5]。由于 盐酸的作用距离有限,为了延长作用距离配制出了 以盐酸为主的胶凝酸工作液[6],胶凝酸的主要构成 是盐酸、缓蚀剂、胶凝剂。油井管作为油气从井下传 输到地面的唯一通道,在井下服役时不仅要承受拉 压、管壁内外压差、弯矩等静载荷,而且还要承受开 采过程中产生的交变载荷,同时完井液中的酸性物 质以及油气井中的腐蚀介质也会对油井管内外壁表 面产生严重的腐蚀[7-8]。在这种高温、高压、高腐蚀 的井下环境中,由碳钢和高强度合金钢制造的油井 管已不能满足实际使用的性能要求,这就促使了新 油井管材料的开发。钛合金因具有密度小、比强度 高、耐腐蚀性能优异、中高温力学性能良好以及抗疲 劳和蠕变性能优良等特性而成为国内石油管材料研 究的热点。当油井管材料为钛合金时,虽然腐蚀介 质对钛合金表面的损伤较小,但是在交变载荷的作 用下,即使是很小的腐蚀损伤也可直接导致钛合金 表面的氧化膜破损;由于钛合金的疲劳缺口敏感性 较大,极易在破损处产生局部应力集中导致裂纹萌 生,使得油井管的疲劳抗力降低,造成油井管的疲劳 寿命降低[9-10]。目前,有关钛合金油井管的研究主 要集中在应力、载荷频率以及 NaCl溶液对其疲劳 寿命影响等方面,而有关钛合金在含不同浓度盐酸 胶凝酸中的腐蚀疲劳行为方面的研究较少。因此, 作者以油井管常用0.6Zr3Mo钛合金为研究对象, 在应力幅550MPa和应力比-1条件下对钛合金进 行了疲劳试验,研究了钛合金在含不同浓度盐酸的 胶凝酸中的腐蚀疲劳寿命及其断裂机理,拟为钛合 金油井管的应用提供理论基础。

1 试样制备与试验方法

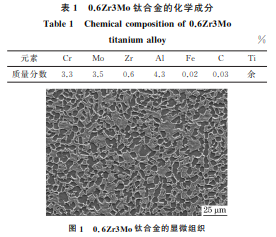

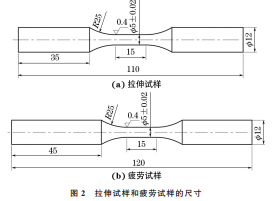

试验材料为0.6Zr3Mo钛合金棒,其化学成分 见表1,显微组织见图1,可知钛合金为α+β双相组 织。在试验合金上截取如图2所示的拉伸试样和疲 劳试样。按照 GB/T228.1-2010,在 PLD-300 型 石油设备材料疲劳试验机上进行室温静载拉伸试 验,拉伸速度为1mm·min -1,测得试验合金的屈服 强度为786MPa,抗拉强度为972MPa,断后伸长率 为16%。按照 GB/T20120.1-2006,在 PLD-300 型石油设备材料疲劳试验机上进行疲劳试验,采用 轴向应力控制,应力幅为550MPa,应力比为-1,加 载波形为三角波,加载频率为2 Hz,疲劳试验环境 分别为 大 气 环 境 (温 度 26 ℃ ±2 ℃,相 对 湿 度 35%~45%)和胶凝酸环境,其中胶凝酸由质量分数 1.0%~20.0% HCl、2.0%缓蚀剂 CT1-2(咪唑啉)、 2.5% 胶 凝 剂 和 水 组 成。 疲 劳 试 验 结 束 后,使 用 JSM-6390A 型扫描电子显微镜(SEM)观察试验合 金的疲劳断口形貌。 表1 0.6Zr3Mo钛合金的化学成分 Table1 Chemicalcompositionof0.6Zr3Mo titaniumalloy % 元素 Cr Mo Zr Al Fe C Ti 质量分数 3.3 3.5 0.6 4.3 0.02 0.03 余 图1 0.6Zr3Mo钛合金的显微组织 Fig.1 Microstructureof0.6Zr3Motitaniumalloy 图2 拉伸试样和疲劳试样的尺寸 Fig 2 Dimensionoftensilesample a andfatiguesample b

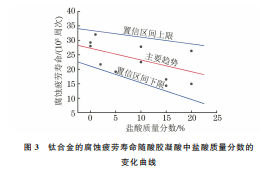

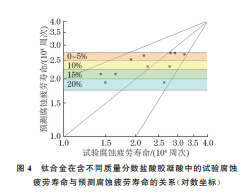

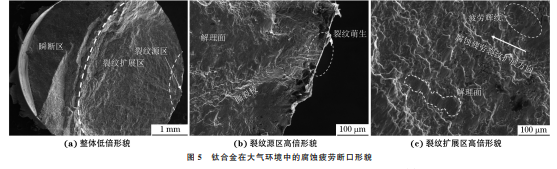

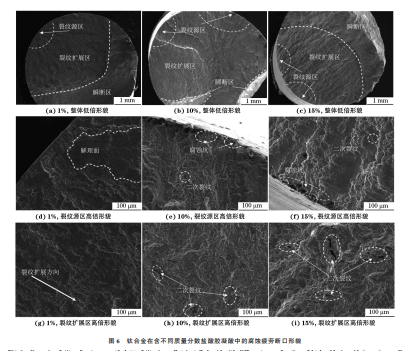

由图3可以看出:随着盐酸质量分数的增加, 0.6Zr3Mo钛合金的腐蚀疲劳寿命呈线性降低趋势; 胶凝酸中盐酸浓度对钛合金腐蚀疲劳寿命的影响呈 现出分散趋势,随着盐酸浓度的增加,钛合金腐蚀疲 劳寿命的分散性也增加。为了更加准确地预测盐酸 浓 度对钛合金腐蚀疲劳寿命的影响程度,首先确定 12 黎玉泽,等:0.6Zr3Mo钛合金在含不同浓度盐酸胶凝酸中的腐蚀疲劳行为 图5 钛合金在大气环境中的腐蚀疲劳断口形貌 Fig 5 Corrosionfatiguefracturemorphologyoftitaniumalloyinatmosphericenvironment a overallmorphologyat lowmagnification b crackinitiationzoneathighmagnificationand c crackgrowthzoneathighmagnification 置信区间为95%,再求出盐酸质量分数为1%~2% 的上下置信区间值和盐酸质量分数为15%~20%的 的上下置信区间值,最后确定出了图3中所示的置 信区间上限直线和置信区间下限直线。基于图3中 的试验数据,拟合得到腐蚀疲劳寿命 N 与胶凝酸中 盐酸质量分数w 的关系式为 N =-40543w +27269 (1) 图3 钛合金的腐蚀疲劳寿命随酸胶凝酸中盐酸质量分数的 变化曲线 Fig.3 Corrosionfaiguelifeoftitaniumalloyvsmassfractionof hydrochloricacidingelledacid 将盐酸质量分数代入式(1),即可计算得到钛合 金在胶凝酸中的预测腐蚀疲劳寿命。通过对比预测 寿命和试验寿命来验证寿命预测模型的准确性。由 图4可以得出:随着胶凝酸中盐酸浓度的增加,钛合 金腐蚀疲劳寿命的分散性增加,说明钛合金的腐蚀 疲劳寿命受盐酸浓度的影响较大;预测腐蚀疲劳寿 命均在试验腐蚀疲劳寿命的2倍误差范围内,证明 了式(1)寿命预测模型的准确性。

2.2 腐蚀疲劳断口形貌

由图5可以看出:在大气环境中,钛合金的腐蚀 疲劳断口由裂纹源区、裂纹扩展区和瞬断区组成,宏 观断口较为平坦,裂纹源区清晰可见,裂纹以单一裂 纹源为中心,以放射状的形式向外扩展;在裂纹源区, 裂纹萌生后形成撕裂棱,靠近裂纹源的裂纹扩展区有 图4 钛合金在含不同质量分数盐酸胶凝酸中的试验腐蚀 疲劳寿命与预测腐蚀疲劳寿命的关系(对数坐标) Fig 4 Relation of test corrosion fatigue life and predicted corrosionfatiguelifeoftitaniumalloyingelledacidwith differentmassfractionofhydrochloricacid logarithmic coordinate 大面积解理面;裂纹扩展区以台阶状形貌和小尺寸解 理面为主。当循环载荷作用于钛合金时,由于钛合金 表面相对内部受到的约束较小,随着循环的累积,表 面形成挤入挤出带;挤入挤出带的产生进一步增加了 表面粗糙度,促使应力高度集中,最终形成单一裂纹 源;在表面裂纹萌生后,裂纹向内部扩展并在裂纹扩 展交汇处形成撕裂棱;在裂纹扩展区,裂纹先以穿晶 扩展为主,从而形成大面积的解理面,当裂纹继续扩 展时,随着裂纹扩展速率的增加,扩展区变粗糙且疲 劳辉纹之间的间距变小,当裂纹扩展到不同晶粒取向 时裂纹扩展方向改变而形成台阶状形貌[11-13]。钛合 金在大气环境下发生疲劳断裂的原因是循环载荷促 使钛合金组织内部发生反复滑移,促使位错数量增 加,导致应力集中部分具有高的边界能量,造成局部 晶格失配,从而促进了裂纹萌生;在循环载荷作用下, 位错发生滑移,使裂纹尖端发生不同程度的钝化,裂 纹发生扩展,最终导致钛合金的断裂[14-15]。 由图6可以看出:钛合金在含质量分数1%低 浓度盐酸胶凝酸中的腐蚀疲劳断口形貌与在大气环 13 黎玉泽,等:0.6Zr3Mo钛合金在含不同浓度盐酸胶凝酸中的腐蚀疲劳行为 图6 钛合金在含不同质量分数盐酸胶凝酸中的腐蚀疲劳断口形貌 Fig 6 Corrosionfatiguefracturemorphologyoftitaniumalloyingelledacidwithdifferentmassfractionofhydrochloricacid a-c overall morphologyatlowmagnification d-f crackinitiationzoneathighmagnificationand g-i crackgrowthzoneathighmagnification 境中的断口形貌相似,断口平面较为平坦,裂纹源为 单一裂纹源,且裂纹呈放射状形式向外扩展;当胶凝 酸中盐酸质量分数为10%和15%时,钛合金腐蚀疲 劳断口具有多处裂纹源,裂纹起源于表面缺陷或点 蚀坑处。在含质量分数1%盐酸的胶凝酸中钛合金 近裂纹源的裂纹扩展区存在大面积的解理面,而当 盐酸质量分数为10%,15%时,近裂纹源的裂纹扩 展区中解理面面积减小,并且有少量短小的二次裂 纹形成。在含质量分数1%盐酸的胶凝酸中,裂纹 扩展区具有典型河流形态的解理面形貌,而当盐酸 质量分数为10%,15%时,裂纹扩展区包括呈锯齿 状台阶的穿晶解理面和垂直于断口且平行于裂纹扩 展主方向的裂纹,以及大量二次裂纹,且较大的二 次裂纹具有局部密集分布的形貌。随着胶凝酸中盐 酸浓度的增加,裂纹源区的点蚀坑数量增加,这是因 为盐酸具有还原性,会破环钛合金表面氧化膜的完 整性和致密性,同时腐蚀性介质 Cl - 穿过氧化膜,与 金属钛发生电化学反应,形成辅助溶解从而引发点 蚀[16-18]。在低浓度盐酸腐蚀环境中,裂纹的扩展主 要依赖于应力作用,随着盐酸浓度的增加,溶液的腐 蚀性增强,盐酸进入裂纹尖端后在应力的作用下与 新暴露出来活泼性高的钛合金基体发生化学反应, 形成小点蚀坑,在循环载荷的作用下裂纹加速扩展。 随着胶凝酸中盐酸浓度的增加,裂纹扩展区中的二 次裂纹数量 和 尺 寸 增 加,这 是 由 于 在 循 环 载 荷 和 盐酸的共同作用 下,一 个 受 限 的 位 置(如 微 裂 纹) 处钛的阳极溶解会导致该处介质pH 降低,这进一 步促进了钛 基 体 的 局 部 溶 解,从 而 形 成 深 度 和 宽 度都较大的裂纹[19-20]。在循环载荷下当胶凝酸在 裂纹中流动 时,会 造 成 裂 纹 尖 端 处 溶 液 内 局 部 盐 酸浓度不同,并 且 胶 凝 酸 用 胶 凝 剂 会 增 加 酸 液 黏 度,降低 H + 的扩散速率,从而降低化学反应速率 14 黎玉泽,等:0.6Zr3Mo钛合金在含不同浓度盐酸胶凝酸中的腐蚀疲劳行为 及胶凝酸的 滤 失 速 率,但 提 高 了 胶 凝 酸 的 作 用 距 离,在循环应 力 和 盐 酸 的 共 同 作 用 下 断 口 局 部 形 成较深的二 次 裂 纹,这 是 在 含 相 同 浓 度 盐 酸 的 胶 凝酸中钛合金腐蚀疲劳寿命出现显著分散性的主 要原因。随 着 胶 凝 酸 中 盐 酸 浓 度 的 增 加,钛 合 金 裂纹扩展区 的 裂 纹 扩 展 速 度 也 会 加 快,最 终 导 致 钛合金的腐蚀疲劳寿命降低。

3 结 论

(1)在相同应力幅水平下,随着胶凝酸中盐酸 质量分数由1%增加到20%,0.6Zr3Mo钛合金的腐 蚀疲劳寿命呈线性降低趋势;在胶凝酸中钛合金的 腐蚀疲劳寿命具有明显的分散性,且分散性随盐酸 浓度的增加而增大;拟合得到钛合金的腐蚀疲劳寿 命 N 与 胶 凝 酸 中 盐 酸 质 量 分 数 w 的 关 系 式 为 N =-40543w +27269,预测腐蚀疲劳寿命均在 试验腐蚀疲劳寿命的2倍误差范围内,验证了预测 模型的准确性。 (2)0.6Zr3Mo钛合金在含质量分数1%盐酸胶 凝酸中的腐蚀疲劳断口形貌与在大气环境中相似, 裂纹源为单一裂纹源,裂纹扩展区存在解理面,钛合 金发生断裂的主要原因是循环应力作用;当胶凝酸 中盐酸质量分数为10%和15%时,腐蚀疲劳断口裂 纹源区存在大量点蚀坑,裂纹呈多源萌生,裂纹扩展 区包括解理面、垂直于断口且平行于裂纹扩展主方 向的主裂纹以及大量二次裂纹,循环载荷和盐酸的 共同作用加速了裂纹扩展,降低了钛合金的腐蚀疲 劳寿命。 (3)在循环载荷下当胶凝酸在裂纹中流动时, 会造成裂纹尖端处溶液内局部盐酸浓度不同,在循 环载荷和盐酸的共同作用下断口局部形成较深的二 次裂纹,这是在含相同浓度盐酸的胶凝酸中钛合金 腐蚀疲劳寿命出现显著分散性的主要原因。

来源:材料与测试网