分享:1Cr18Ni9Ti不锈钢脉冲超窄间隙焊接头的组织及耐腐蚀性能

郑韶先1,徐龙强1,杜宝峰1,李 岗2

(1.兰州交通大学材料科学与工程学院,兰州 730070;2.兰州兰石检测技术有限公司,兰州 730314)

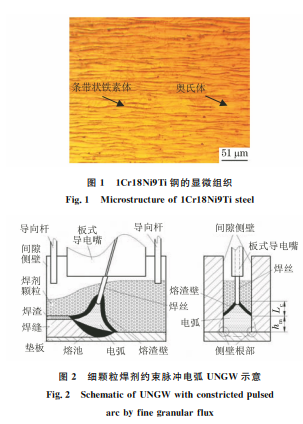

摘 要:采用脉冲超窄间隙焊(UNGW)工艺对20mm 厚1Cr18Ni9Ti不锈钢板进行焊接,研究了 该脉冲 UNGW 接头的显微组织、力学性能及耐腐蚀性能。结果表明:脉冲 UNGW 接头打底焊缝区 的组织为奥氏体等轴晶+板条状δ铁素体,填充和盖面焊缝组织为奥氏体柱状晶+板条状和网状δ 铁素体;部分熔合区组织为奥氏体+蠕虫状δ铁素体,而不完全混合区组织为奥氏体+δ铁素体,且其 组织形态较为杂乱;热影响区组织为奥氏体+条带状δ铁素体。脉冲 UNGW 接头的塑性和韧性优于 直流 UNGW 接头的,但强度低于直流 UNGW 接头的。脉冲 UNGW 接头熔合区+热影响区、焊缝 区、完整接头及母材在 NaCl溶液中的耐腐蚀性能依次增强;脉冲 UNGW 接头在硝酸溶液中的耐晶间 腐蚀性能比未敏化处理母材的与直流 UNGW 接头的差,但明显优于敏化处理母材的。

关键词:奥氏体不锈钢;脉冲超窄间隙焊;显微组织;力学性能;耐腐蚀性能 中图分类号:TG444.7 文献标志码:A 文章编号:1000-3738(2021)04-0013-06

0 引 言

在焊接厚壁奥氏体不锈钢时,接头因晶间贫铬 而易发生晶间腐蚀,采用窄间隙气体保护焊接时不 锈钢侧壁根部易产生熔合不良的缺陷,同时存在接 13 郑韶先,等:1Cr18Ni9Ti不锈钢脉冲超窄间隙焊接头的组织及耐腐蚀性能 头残余应力过大等问题,而采用高能量密度的焊接 热源和低热输入的焊接工艺是解决上述问题的根本 途径[1-6]。研究[1,7-8]表明,采用高能量密度的电子束 或激光束焊接厚壁奥氏体不锈钢能够获得残余应力 小、力学性能及耐腐蚀性能与母材相当的焊接接头, 但却存在焊接成本过高等问题。因此从生产成本角 度考虑,采用低热输入的电弧焊接厚壁奥氏体不锈 钢性价比更高。 超窄 间 隙 焊 接 (Ultra-Narrow-Gap Welding, UNGW)作为一种电弧焊接方法,具有比常规窄间 隙焊接(Narrow Gap Welding,NGW)更小的间隙 宽度、更低的热输入、更高的电弧能量密度及更强的 侧壁根部熔透能力,因而可解决窄间隙气体保护焊 时 侧 壁 根 部 熔 合 不 良 的 问 题。 研 究[9] 表 明, 1Cr18Ni9Ti奥氏体不锈钢直流 UNGW 接头的侧 壁及其根部熔合优良,耐晶间腐蚀性能良好,并具有 接近于母材的力学性能。与直流电弧焊相比,脉冲 电弧焊具有电弧力更大、热输入可控性更优、熔池冷 却速率更快的优势,有利于改善奥氏体不锈钢接头 的侧壁熔合效果、显微组织、力学性能及耐腐蚀性 能。但是目前有关厚壁奥氏体不锈钢脉冲 UNGW 接头组织与性能的报道较少。为此,作者采用脉冲 UNGW 工艺对 1Cr18Ni9Ti奥氏体不锈钢板进行 焊接,研究了接头的显微组织及力学性能,并对接头 的腐蚀速率以及不同区域的极化曲线进行了测试和 分析,以期为厚壁奥氏体不锈钢脉冲 UNGW 的工 程化应用提供参考。

1 试样制备与试验方法

1.1 试样制备

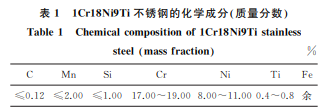

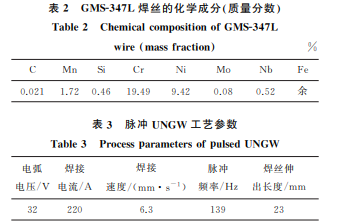

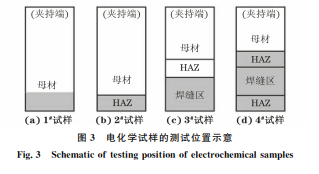

试验材料为尺寸160 mm×120 mm×20 mm 且经固溶处理的 1Cr18Ni9Ti不锈钢板,化学成分 如表1所示,显微组织见图1,由条带状铁素体与奥 氏体组成。垫板为尺寸260mm×30mm×4mm 的 1Cr18Ni9Ti不锈钢板。待焊件采用宽度为5.7 mm 的I型坡口对接装夹固定。 表1 1Cr18Ni9Ti不锈钢的化学成分 质量分数 Table1 Chemicalcompositionof1Cr18Ni9Tistainless steel massfraction % C Mn Si Cr Ni Ti Fe ≤0.12 ≤2.00 ≤1.00 17.00~19.00 8.00~11.000.4~0.8 余 采用细颗粒焊剂约束脉冲电弧 UNGW 工艺[3] 对待焊件进行焊接,原理如图2所示,在超窄间隙内 图1 1Cr18Ni9Ti钢的显微组织 Fig.1 Microstructureof1Cr18Ni9Tisteel 图2 细颗粒焊剂约束脉冲电弧 UNGW 示意 Fig.2 SchematicofUNGW withconstrictedpulsed arcbyfinegranularflux 利用细颗粒焊剂熔化后形成的熔渣壁对电弧进行约 束,以实现电弧对两侧壁及间隙底部的可靠熔化。 焊接设备是由 YD-500AG 型气保护焊机改装的自 动焊机,焊剂为 SJ601烧结焊剂,焊剂颗粒直径为 0.55~0.83mm,焊丝为直径1.6mm 的 GMS-347L 不锈钢焊丝,焊丝成分见表2,具体焊接工艺参数如 表3所示;焊完一道焊缝,用2~3mm 厚的砂轮片 清渣,然后继续焊接直至填满I型坡口。 表2 GMS-347L焊丝的化学成分 质量分数 Table2 ChemicalcompositionofGMS-347L wire massfraction % C Mn Si Cr Ni Mo Nb Fe 0.021 1.72 0.46 19.49 9.42 0.08 0.52 余 表3 脉冲 UNGW 工艺参数 Table3 ProcessparametersofpulsedUNGW 电弧 电压/V 焊接 电流/A 焊接 速度/(mm·s -1) 脉冲 频率/Hz 焊丝伸 出长度/mm 32 220 6.3 139 23 1.2 试验方法 在脉冲 UNGW 接头上截取金相试样,经磨拋 并用体积分数10%的草酸溶液电解腐蚀,电解电压 为9V,电解时间为60s,采用 HAL100型光学显微 镜观察接头不同区域的显微组织。按照 GB2651— 14 郑韶先,等:1Cr18Ni9Ti不锈钢脉冲超窄间隙焊接头的组织及耐腐蚀性能 1989,沿脉冲 UNGW 接头横向以焊缝为中心截取 拉伸试样,试样总长度为170mm,其中平行部分的 长度为20 mm,横截面尺寸为 8 mm×25 mm,在 WE-60型液压式万能材料试验机上进行室温拉伸 试验,拉伸速度为8mm·min -1。按照 GB2650— 1981,沿脉冲 UNGW 接头横向以焊缝为中心截取 冲击试样,试样尺寸为10mm×10 mm×55 mm, 开 V 型缺口,在ZBC2602N-3型冲击试验机上进行 室温冲击试验。 采用线切割方法沿接头横向切出厚度为2mm 的片状试样,用砂纸打磨表面,用体积分数10%的 草酸溶液电解腐蚀热影响区(HAZ)和焊缝区,再分 别按照图3所示位置在片状试样中线切割出尺寸均 图3 电化学试样的测试位置示意 Fig.3 Schematicoftestingpositionofelectrochemicalsamples 为20mm×5mm 的电化学试样。将每个试样的待 测试部位(如图3中灰色区域所示)用砂纸打磨光亮 并用丙酮清洗,其中:1 # 试样测试区域为母材,且试 样未进行 过 敏 化 处 理;熔 合 区 因 宽 度 很 窄 难 以 与 HAZ分离,因此2 # 试样测试区 HAZ 实际由熔合 区和 HAZ组成;3 # 试样测试区为焊缝区;4 # 试样 测试区为完整接头。将电化学试样的测试区域置于 质量分数3.5% NaCl溶液中,采用 CS350H 型电化 学工作站测试接头不同区域的极化曲线,采用三电 极系统,饱和甘汞电极(SCE)为参比电极,铂为辅助 电极,试样为工作电极。采用线切割方法沿接头横 向 以 焊 缝 为 中 心 截 取 尺 寸 为 14 mm×15 mm× 29mm 的晶间腐蚀试样,其总表面积和质量分别为 2189.16 mm 2 和 50.6282g,按 照 GB/T4334— 2008,采用ICT-4 型 晶 间 腐 蚀 仪 进 行 晶 间 腐 蚀 试 验,腐蚀介质为质量分数65%硝酸溶液,整个试验 过程分3个腐蚀周期,每个腐蚀周期为48h,腐蚀速 率取3个腐蚀周期的平均腐蚀速率。腐蚀速率v 的 计算公式为 v=(m1 -m2)/(St) (1) 式中:m1 为腐蚀前试样的质量;m2 为腐蚀后试样的 质量;S 为试样总表面积;t为腐蚀时间。 晶间腐 蚀 试 验 结 束 后,采 用 扫 描 电 子 显 微 镜 (SEM)观察腐蚀形貌。

2 试验结果与讨论

2.1 显微组织

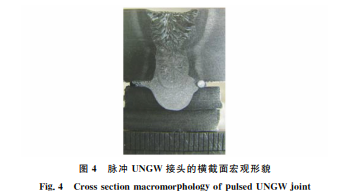

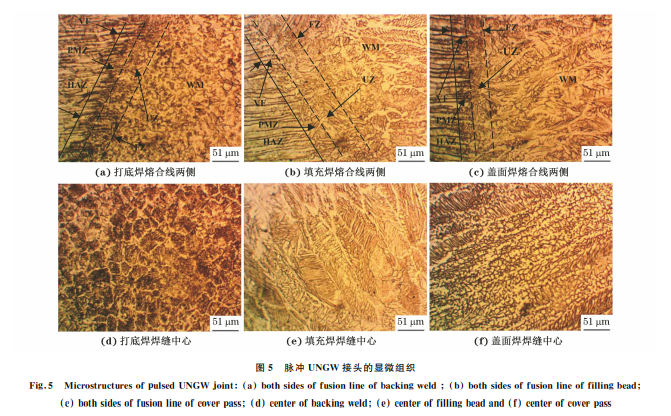

图4可以看出:脉冲 UNGW 接头由3道焊 缝组成,从下到上依次为打底焊缝、填充焊缝及盖面 焊缝,每道焊缝两侧及上下道焊缝之间均熔合良好, 盖面焊缝柱状组织比填充焊缝的粗大,而打底焊缝 观察不到柱状组织。 图4 脉冲 UNGW 接头的横截面宏观形貌 Fig.4 CrosssectionmacromorphologyofpulsedUNGWjoint 图5中 WM 为焊缝区,FZ为熔合区,VF 为蠕 虫状δ铁素体,PMZ为部分熔合区,UZ为不完全混 合区。由图5可以看出:打底焊缝区基体组织为奥 氏体(A)等轴晶,等轴晶上分布有板条状δ铁素体 (δ-F),凝固模式为铁素体-奥氏体(FA)模式;填充 和盖面焊缝区的基体组织为奥氏体柱状晶,柱状晶 上分布有板条状和网状 δ-F,凝固模式也为 FA 模 式。由于焊接热输入较低,焊缝区在高温停留的时 间较短,δ-F向 A 的转变受到抑制,因此焊缝区的δF含量比热输入较高的常规弧焊方法所得接头焊缝 区的高[10]。打底焊、填充焊及盖面焊的熔合区组织 较复杂,其中部分熔合区组织为 A+蠕虫状δ-F,且 蠕虫状δ-F比焊缝区的δ-F更粗大。蠕虫状δ-F的 形成是由于部分熔合区以 AF模式凝固导致的[11]。 不完全混合区组织为 A+δ-F,其组织形态较杂乱。 热影响区组织由奥氏体及条带状δ-F组成,显微组 织与母材的无明显差异。 通过对 比 1Cr18Ni9Ti不 锈 钢 的 脉 冲 UNGW 焊缝区组织与文献[9]中的直流 UNGW 焊缝区组 织可以看出,脉冲 UNGW 焊缝区的柱状晶比直流 UNGW 焊缝区的略细且铁素体含量更多。虽然脉 冲 UNGW 的焊接热输入(1kJ·mm -1)与文献[9] 中直流 UNGW 的(1.12kJ·mm -1)相近,但脉冲电 弧对熔池液态金属的强烈搅拌可显著加速熔池的冷 15 郑韶先,等:1Cr18Ni9Ti不锈钢脉冲超窄间隙焊接头的组织及耐腐蚀性能 图5 脉冲 UNGW 接头的显微组织 Fig 5 MicrostructuresofpulsedUNGWjoint a bothsidesoffusionlineofbackingweld b bothsidesoffusionlineoffillingbead c bothsidesoffusionlineofcoverpass d centerofbackingweld e centeroffillingbeadand f centerofcoverpass 却,导致焊缝晶粒的细化,缩短高温停留时间,抑制 铁素体向奥氏体的转变,因此脉冲 UNGW 焊缝区 的柱状晶较细,且铁素体含量较多。

2.2 拉伸及冲击性能

测 得 脉 冲 UNGW 接 头 的 抗 拉 强 度 为 556.8MPa,屈服强度为383.6 MPa,断后伸长率为 66.7%,断面收缩率为40.4%,试样断裂位置位于焊 缝区。脉冲 UNGW 接头焊缝区在室温下的冲击功 为 179,175,184 J · cm 2,平 均 冲 击 功 为 179J·cm 2。与直流 UNGW 接头的力学性能[9]相 比,1Cr18Ni9Ti不锈钢脉冲 UNGW 接头的抗拉强 度和屈服强度偏低,断后伸长率和室温冲击功略微 增大,断面收缩率基本相同。1Cr18Ni9Ti不锈钢脉 冲 UNGW 接头熔池冷却速率比直流 UNGW 的大, 焊缝区的高温停留时间较短,这有利于减少降温时 焊缝区 奥 氏 体 晶 界 Cr23C6 的 析 出 量,从 而 减 弱 Cr23C6 对焊缝区奥氏体晶界的第二相强化效果,因 此脉冲 UNGW 焊缝区的屈服强度和抗拉强度比直 流 UNGW 焊缝区的降低,但塑韧性却得到一定的 提高。此外,脉冲 UNGW 焊缝区的柱状晶比直流 UNGW 的略细,在细晶强化作用下脉冲 UNGW 焊 缝区的屈服强度和抗拉强度比直流 UNGW 焊缝区 的提高,同时塑韧性也得到了一定的提高。但是,脉 冲 UNGW 焊缝区的晶粒细化效果非常有限,即细 晶强化效果弱于第二相强化效果,因此脉冲 UNGW 焊缝区的屈服强度和抗拉强度比直流 UNGW 焊缝 区 的 都 低。 综 上 可 知,1Cr18Ni9Ti 不 锈 钢 脉 冲 UNGW 接头的塑性和韧性优于直流 UNGW 接头 的,但强度低于直流 UNGW 接头的。

2.3 极化曲线

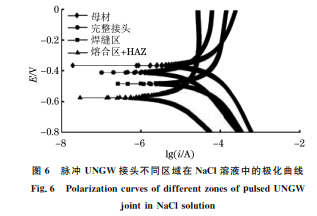

图6 脉冲 UNGW 接头不同区域在 NaCl溶液中的极化曲线 Fig.6 PolarizationcurvesofdifferentzonesofpulsedUNGW jointinNaClsolution 由图6可以看出:熔合区+HAZ、焊缝区、完整 接头、母材的自腐蚀电位分别为-0.574,-0.487, -0.412,-0.365V,这说明熔合区+HAZ、焊缝区、 完整接头及母材的耐腐蚀性能依次增强。由于母材 含有稳定化元素钛且未受焊接热循环作用的影响, 同时铁素体含量明显比焊缝区及熔合区的低,因此 其耐腐蚀性能最好。焊缝区的耐腐蚀性能比熔合区 +HAZ好的原因在于焊丝中含有较多的铌元素,并 16 郑韶先,等:1Cr18Ni9Ti不锈钢脉冲超窄间隙焊接头的组织及耐腐蚀性能 且焊丝中的碳含量仅约为1Cr18Ni9Ti钢中的1/2, 当熔池温度降至 1100~1400 ℃ 的某一温度后, NbC优先析出,消耗了焊缝区内的碳,使得奥氏体 晶界形成的 Cr23C6 相明显减少,因此焊缝金属具有 更好的耐腐蚀性能。完整接头是由焊缝区、熔合区、 热影响区及部分母材组成,由于自腐蚀电位最高的 部分母材的存在提高了完整接头的混合电位,因此 完整接头的自腐蚀电位比焊缝区和熔合区+HAZ 的高。

2.4 耐晶间腐蚀性能

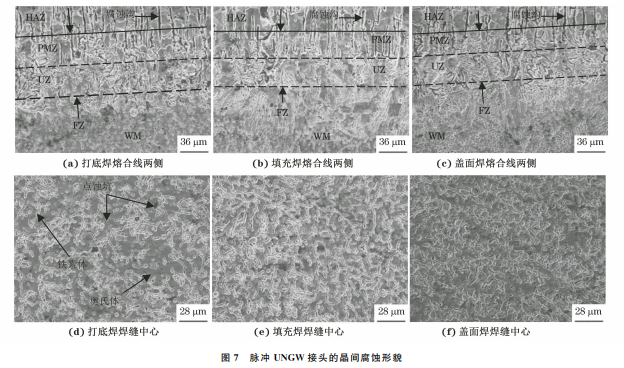

计算得到在晶间腐蚀试验过程的3个周期中, 脉冲 UNGW 接 头 的 腐 蚀 速 率 分 别 为 1.11,0.36, 0.30g·m -2·h -1,平均腐蚀速率为0.59g·m -2 · h -1。 未 敏 化 处 理 母 材 的 腐 蚀 速 率 为 0.17g·m -2·h -1,而敏化处理母材的腐蚀速率为 0.90~1.82g·m -2·h -1[12]。可知,1Cr18Ni9Ti钢 脉冲 UNGW 接头的耐晶间腐蚀性能比未敏化处理 母材 的 差,但 明 显 优 于 敏 化 处 理 母 材 的。 脉 冲 UNGW 接头的平均腐蚀速率略高于直流 UNGW 接头的[9],这主要是由于脉冲 UNGW 接头的铁素 体含量比直流 UNGW 接头的高且铁素体先于奥氏 体腐蚀所致。 图7 为 经 3 个 周 期 的 晶 间 腐 蚀 试 验 后 脉 冲 UNGW 接头的腐蚀形貌。由图7可以看出:PMZ 及其附近的 HAZ内出现相互平行且深而宽的腐蚀 沟,该腐蚀沟是原蠕虫状δ-F 和条带状δ-F 腐蚀后 形成的,在不完全混合区(UZ)形成了大量方向杂乱 的腐蚀沟,这些腐蚀沟也主要是由δ-F腐蚀形成的; 熔合区+HAZ腐蚀沟的宽度、深度及分布的密集程 度均比焊缝区的大,因此熔合区+HAZ的腐蚀程度 比焊缝区的严重,该区域为接头耐腐蚀性能最薄弱 的区域,这也与极化曲线测试结果相吻合;焊缝区也 形成了大量的腐蚀沟,并且腐蚀沟形貌与焊缝区内 形成的原板条状和网状δ-F形貌一致,即焊缝区的 腐蚀沟也主要是原δ-F腐蚀形成的,而焊缝区表面 无腐蚀沟形成的区域则为奥氏体。脉冲 UNGW 接 头 HAZ、熔合区及焊缝区均可观察到点蚀坑,这些 点状蚀坑一般是由夹杂物腐蚀形成的[13]。 图7 脉冲 UNGW 接头的晶间腐蚀形貌 Fig 7 IntergranularcorrosionmorphologyofpulsedUNGWjoint a bothsidesoffusionlineofbackingweld b bothsidesoffusionlineof fillingbead c bothsidesoffusionlineofcoverpass d centerofbackingweld e centeroffillingbeadand f centerofcoverpass

3 结 论

(1)1Cr18Ni9Ti不锈钢脉冲 UNGW 接头焊缝 区的凝固模式均为铁素体-奥氏体模式,打底焊缝区 的组织为奥氏体等轴晶+板条状δ铁素体,填充焊 和盖面焊缝组织为奥氏体柱状晶+板条状和网状δ 铁素体;熔合区中部分熔合区组织为奥氏体+蠕虫 状δ铁素体,而不完全混合区组织为奥氏体+δ铁 素体,组织形态较杂乱;热影响区由奥氏体+条带状 δ铁素体组成。 17 郑韶先,等:1Cr18Ni9Ti不锈钢脉冲超窄间隙焊接头的组织及耐腐蚀性能 (2)1Cr18Ni9Ti不锈钢脉冲 UNGW 接头的抗 拉强度为556.8MPa,屈服强度为383.6 MPa,断后 伸长率为66.7%,断面收缩率为40.4%,平均冲击 功为179J·cm 2,其塑性和韧性优于直流 UNGW 接 头的,但强度低于直流 UNGW 接头的。 (3)1Cr18Ni9Ti不锈钢脉冲 UNGW 接头中熔 合区+热影响区、焊缝区、完整接头及母材在质量分 数3.5% NaCl溶液中的耐腐蚀性能依次增强,脉冲 UNGW 接头在质量分数65%硝酸溶液中的耐晶间 腐蚀性能比未敏化处理母材的与直流 UNGW 接头 的差,但明显优于敏化处理母材的;熔合区+热影响 区是整个接头耐腐蚀性能最薄弱的区域。

来源:材料与测试网