分享:开孔泡沫铜的压-压疲劳行为

杨 洋,陈 荐,李 聪,姜雪傲

(长沙理工大学能源与动力工程学院,长沙 410114)

摘 要:对具有相同孔径的开孔泡沫铜进行单轴准静态压缩和压-压疲劳试验,分析开孔泡沫铜的压缩特性和疲劳行为,并讨论了疲劳失效方式及破坏机理。结果表明:开孔泡沫铜的压缩应力应变曲线由弹性变形阶段、平台应力阶段、密实阶段3个阶段组成;在压-压疲劳过程中开孔泡沫铜主要经历了疲劳损伤积累区、应变激增区和持续破坏区3个阶段,应力水平越低开孔泡沫铜的寿命越长;在剪切力作用下,开孔泡沫铜中间部位形成一条与水平方向存在一定角度的挤压带,随着累积应变的增加,挤压带中孔洞结构持续破坏而形成一条几乎水平的压溃带;开孔泡沫铜的疲劳失效机理为孔棱表皮脱落、颈缩、断裂以及棱柱结的开裂。

关键词:开孔泡沫铜;压-压疲劳行为;孔棱;棱柱结中图分类号:TG115.5 文献标志码:A 文章编号:1000-3738(2021)07-0017-05

0 引 言

开孔泡沫铜作为一种新型的功能材料,具备铜的导电性好、廉价、散热快等优良特性,同时还具有比表面积大、密度小、吸能性强等特点[1-2],广泛应用在航空、交通、储能、电子器件等领域[3-8]。在应用过程中开孔泡沫铜往往会受到循环力的作用,例如:作为热处理交换器时,在金属热胀冷缩的作用下,开孔泡沫铜长期承受低应力循环作用;作为电池集流体时,在电池充放电过程中,电极材料体积的变化给开孔泡沫铜带来交互力的作用;作为缓震、缓冲材料时,开孔泡沫铜也受到冲击循环载荷的作用。可见,研究开孔泡沫铜的疲劳性能是非常必要的。目前,关于泡沫金属疲劳性能的研究主要集中在铝、钛、镍 及 其 合 金 类 泡 沫 金 属 等 材 料 上[9-14]。PINTO 等[15]对开孔泡沫铝的拉-压疲劳行为进行17杨 洋,等:开孔泡沫铜的压-压疲劳行为了研究,发现在高循环次数、低应力幅下开孔泡沫铝的疲 劳 损 伤 累 积 可 用 刚 度 比 的 变 化 进 行 表 征。ZHOU 等[16]对开孔泡沫铝的压-压疲劳行为进行了研究,发现在循环应力作用下,裂纹在开孔泡沫铝表面萌生,随后扩展至相邻的孔棱中,最终导致整体破坏。但是,有关开孔泡沫铜的力学行为研究很少,而有关其疲劳行为的研究更少。作者所在课题组已通过压缩及压-压疲劳试验得出孔径和环境对开孔泡沫铜疲劳行为的影响规律[17-18]。在此基础上,作者对同种孔径开孔泡沫铜进行单轴准静态压缩和压压疲劳试验,通过定义试样破坏时的寿命得到归一应力处理后的疲劳应力-寿命(S-N)曲线,通过观察疲劳过程中试样的宏观形貌分析疲劳失效方式,通过观察疲劳断口微观形貌讨论开孔泡沫铜的疲劳破坏机理,以期为开孔泡沫铜的设计和应用提供参考和借鉴。

1 试样制备与试验方法

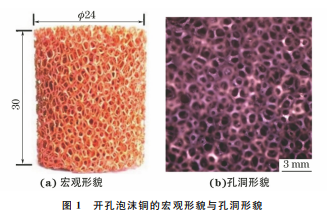

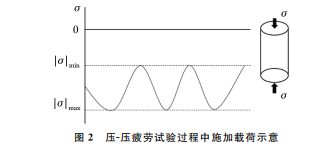

选用聚氨酯泡沫为基体,采用电化学沉积工艺制备开孔泡沫铜。由于聚氨酯泡沫为绝缘体,因此不能直接在基体上进行电镀,而必须在电镀前对聚氨酯泡沫进行粗化、敏化、活化、解胶的预处理,使其表面覆盖一层具有催化作用的金属层。预处理完成后,在具有催化活性的聚氨酯泡沫表面涂覆一层导电胶,使其具有导电性,然后利用电化学沉积法进行金属铜的电镀工作。电镀后,采用焚烧的方法将泡沫铜中存在的聚氨酯基体分解,并通过退火将焚烧过程中产生的氧化铜进行还原处理,即可获得开孔泡沫铜。试验材料为采用上述方法制备得到孔径为0.21mm 的开孔泡沫铜。采用线切割方法加工出尺寸为?24mm×30mm 的试样进行压缩和疲劳试验。试样的宏观形貌与孔洞形貌如图1所示,可以看出:试样主要由孔棱及棱柱结组成,表面光滑,孔棱连接良好且无明显破坏痕迹;孔洞互通性良好,分布均匀,且孔径大小基本一致。计算得到开孔泡沫铜试样的孔隙率为95.63%。按照JBT9397-2013,在IBTC-2000 型 原 位面双向疲劳机中进行单轴压缩及压-压疲劳试验,疲劳机上下 压 头 均 为 圆 柱 体 陶 瓷 压 头,用 计 算 机数据采集系统连续监测载荷和位移。单轴压缩试验采用位移控制,压缩速度为0.08 mm·s-1,当试样压缩到 原 始 高 度 的 70% 时 停 止 试 验。在 压-压疲劳试验过程中以0.8Hz循环频率施加正弦波循环载荷,如图2所示,图中σ 为载荷,应力比 R 为图1 开孔泡沫铜的宏观形貌与孔洞形貌Fig 1 Macromorphology a andholemorphology b ofopen-cellfoamcopper0.1,累计应变(Δε)达到试样原始高度的30%时停止试验。由 于 开 孔 泡 沫 铜 的 强 度 随 其 密 度 而 变化,需要使用 归 一 化 载 荷 参 数 来 反 映 开 孔 泡 沫 铜的抗疲劳性能。所施加的应力水平通过试样的压缩屈服强度σs 进 行 归 一 化 处 理,即 σ max/σs。SN 曲线是在归一化应力水平为0.50~1.00时进行测试获得的。疲劳极限定义为循环106 周次所对应的归一 化 应 力。在 疲 劳 试 验 过 程 中,采 用 非 接触视频引伸 计 对 应 变 累 积 过 程 进 行 实 时 监 控,并在应变初始(Δε=2%)、应变突变前(Δε=6%)、应变突变后(Δε=15%)、应 变 终 了(Δε=30%)时 对试样宏观形貌进行拍摄。图2 压-压疲劳试验过程中施加载荷示意Fig.2 Diagramofloadingduringcompression-compressionfatiguetest用线 切 割 的 方 法 在 疲 劳 失 效 后 试 样 (Δε=30%)中 间 部 分 的 主 要 变 形 带 区 域 截 取 尺 寸 为15mm×15mm×10mm 的小试样,采用200MAT型光学显微镜观察孔棱及棱柱结的微观形貌。

2 试验结果与讨论

2.1 单轴压缩特性

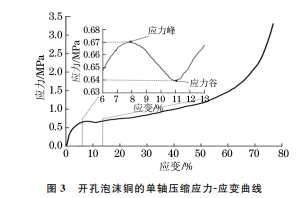

由图3可以看出,开孔泡沫铜的 压 缩 应 力-应变曲线基本符合泡沫金属的压缩应力-应变曲线特征[19-21],均由 明 显 的 弹 性 变 形 阶 段、平 台 应 力 阶段、密实阶段3个阶段组成。弹性变形阶段,应力与应变满足胡克定律;平台应力阶段,在较低的应力变化范围 内 试 样 表 现 出 大 幅 度 的 应 变,反 映 出18杨 洋,等:开孔泡沫铜的压-压疲劳行为图3 开孔泡沫铜的单轴压缩应力-应变曲线Fig.3 Uniaxialcompressivestress-straincurveofopen-cellfoamcopper泡沫金属具有较强的吸能性质;密实阶段,泡沫金属的孔结构大面积遭到破坏,应力-应变曲线陡峭上升。开孔泡沫铜屈服开始后并不是直接进入平台应力阶段,而是先到达 应 力 峰 值(0.67 MPa)随后到达应力谷值(0.64 MPa),对 应 于 开 孔 泡 沫 铜的高应力屈 服 强 度 与 低 应 力 屈 服 强 度,开 孔 泡 沫铝的压缩应力-应变曲线也出现类似的情况[16,22]。作者定义开孔泡沫铜的屈服强度为低应力屈服强度,即σs 为0.64 MPa。

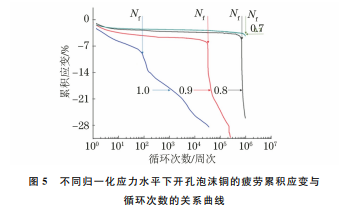

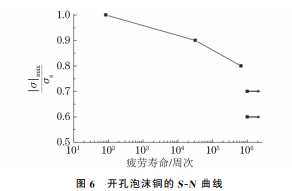

2.2 压-压疲劳行为

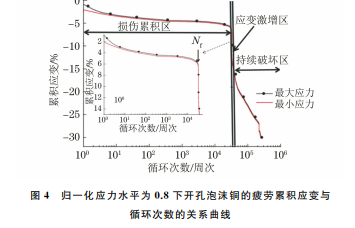

图4 归一化应力水平为0.8下开孔泡沫铜的疲劳累积应变与循环次数的关系曲线Fig.4 Curveoffatiguecumulativestrainvsnumberofcyclesofopen-cellfoamcopperatnormalizedstresslevelof0.8在疲劳试 验 中,不 同 于 密 实 金 属 存 在 明 显 的破坏裂缝或 宏 观 失 效,循 环 应 变 的 累 积 造 成 泡 沫金属试样在宏观上逐渐缩短直至密实。由图4可以看出,开孔泡沫铜的疲劳累积应变-循环次数曲线存在明显的损伤积累区、应变激增区、持续破坏区3个区 域。在 损 伤 积 累 区,应 变 随 着 循 环 次 数的增加而缓慢增大;在施加周期性载荷时,试样会出现瞬时缩 短,不 过 缩 短 量 仅 在 试 样 原 始 高 度 的2%以内,这可能是试验机在初始调试期应力过大导致的;初始缩短后,应变以低速率缓慢增加至试样原始高度的6%左右。在应变激增区,累积应变在数个周次循环内激增至15%左右。在持续破坏区,应变 累 积 速 率 降 低,试 样 持 续 缩 短 至 试 验 停止。开孔泡沫铜特殊的破坏方式导致试验中无法明确其疲劳 寿 命,因 此 为 了 更 好 地 研 究 开 孔 泡 沫铜的疲劳行 为,定 义 试 样 应 变 激 增 区 对 应 的 循 环次数为开孔泡沫铜的疲劳寿命(Nf)。由图5可以看出:不同归一化应力水平下,开孔泡沫铜的寿命明显不同,应力水平越低试样的寿命越长,其中归一化应力水平为0.7时应力已达到疲劳极限。观察发现归一化应力水平为0.5~0.6时,开孔泡沫铜无明显应变。在高应力水平(归一化应力为1.0)下,累积应变-循环次数曲线中损伤累积区和应变激增区不明显,说明在高应力水平下,开孔泡沫铜的抗疲劳性能较差。绘制得到开孔泡沫铜的S-N 曲线如图6所示。图5 不同归一化应力水平下开孔泡沫铜的疲劳累积应变与循环次数的关系曲线Fig.5 Curveoffatiguecumulativestrainvsnumberofcycleofopen-cellfoamcopperatdifferentnormalizedstresslevels图6 开孔泡沫铜的S-N 曲线Fig.6 S-N curveofopen-cellfoamcopper

2.3 疲劳破坏

机理由图7可以发现:疲劳变形初期(Δε≤6%),试样出现微变形,对应于疲劳累积应变-循环次数曲线中的损伤积累区;当 Δε=15%时,试样经历了应变激增区,试样中间区域出现一条明显的挤压带,且挤压带内孔洞结构遭到破坏,同时由于多数孔棱与试样受力方向存在一定角度,因此挤压带与水平方向存在一定的角度,孔棱的破坏方式主要为剪切破坏;19杨 洋,等:开孔泡沫铜的压-压疲劳行为当 Δε=30%时,在试样中间区域可观察到一条几乎水平的压溃带,压溃带内孔洞结构完全坍塌,而压溃带两侧的孔洞基本保持完好。可知,在疲劳变形过程中,开孔泡沫铜的变形带位于试样中间部位,且应变从中间向两边积累。开孔泡沫铜在疲劳失效过程中主要发生孔洞结构的破坏,而孔棱和棱柱结作为孔洞的主要组成部分,其失效破坏是开孔泡沫铜宏观失效的主要原因。由图8可 以 看 出,开 孔 泡 沫 铜 在 疲 劳 失 效 后出现孔棱 表 皮 脱 落、颈 缩、断 裂 现 象,棱 柱 结 的 破坏方式主要为开裂,即表现为以上几种失效机理。开孔泡沫铜 的 孔 结 构 为 十 四 面 体,十 四 面 体 单 胞中各孔棱受 力 方 式 不 同 而 出 现 不 同 的 破 坏 形 式;同时当单个 胞 体 的 孔 洞 结 构 被 破 坏 时,相 邻 胞 体上孔棱的受 力 也 会 改 变,从 而 使 得 不 同 胞 体 中 相同位置的孔棱产生不同的破坏形式。

3 结 论

(1)开孔泡沫铜的压缩应力-应变曲线由弹性变形阶段、平台应力阶段、密实阶段3个阶段组成,开孔泡沫铜的屈服强度为0.64 MPa;在压-压疲劳破坏过程中开孔泡沫铜主要经历了疲劳损伤积累区、应变激增区和持续破坏区3个阶段,应力水平越低开孔泡沫铜的寿命越长。(2)开孔泡沫铜的宏观变形主要发生在应变激增区,在剪切力作用下,开孔泡沫铜中间部位形成一条与水平方向存在一定角度的挤压带,随着累积应变的增加,挤压带中孔洞结构持续破坏而形成一条几乎水平的压溃带;开孔泡沫铜的疲劳失效机理为孔棱表皮脱落、颈缩、断裂以及棱柱结开裂。

来源:材料与测试网