分享:CeO2 加入含量对激光熔覆 WC增强镍基合金涂层组织与性能的影响

徐欢欢,林 晨,刘 佳,张 梁,申井义

(青岛理工大学机械与汽车工程学院,青岛 266520)

摘 要:以镍包碳化钨粉和 CeO2 粉的混合粉为原料,采用激光熔覆技术在42CrMo钢表面制备 WC增强镍基合金涂层,研究原料中 CeO2 质量分数(0~2.0%)对涂层物相组成、显微组织、硬度和耐磨性能的影响。结果表明:添加 CeO2 后涂层的物相由 γ-(Ni,Fe)固溶体、Ni3Fe、WC、Cr23C6、M7C3(M=Fe、Cr)以及少量的 CeNi3 组成;涂层与基体间形成了良好的冶金结合;当 CeO2的质量分数为1.0%时,组织致密均匀,细化效果最明显;随着 CeO2 含量的增加,涂层的硬度呈先升高再下降的趋势,摩擦因数和磨损量呈先降低后增加的趋势;添加质量分数1.0% CeO2 涂层的平均硬度最高,为956.0HV,比未添加 CeO2 的提高了29%,平均摩擦因数和平均磨损体积最小,分别为0.383,11.25×10-3 mm3,与未添加 CeO2 的分别降低了27%和20%,涂层的耐磨性能最好,磨损机制为轻微的磨粒磨损。

关键词:激光熔覆;CeO2;WC增强镍基合金涂层;组织;硬度;耐磨性能中图分类号:TG174.4 文献标志码:A 文章编号:1000-3738(2021)07-0027-08

0 引 言

42CrMo钢是一种常见的中碳低合金结构钢,具27徐欢欢,等:CeO2 加入含量对激光熔覆 WC增强镍基合金涂层组织与性能的影响有强度高、韧性好以及淬火时变形小等优点,广泛应用于制造车辆的曲轴和连杆、增压器传动齿轮以及后轴等重要零部件[1-2]。由于这些零部件在服役过程中主要是作为运动件,经常发生以磨粒磨损为主要机制的失效,因此利用适当的强化处理技术提高其表面摩擦磨损性能具有重要的意义[3-4]。激光熔覆技术作为一种新型的表面改性技术,通过在金属材料表面制备出具有耐磨、耐腐蚀和抗高温氧化性能的涂层来达到提高材料表面性能和降低生产成本的目的[5]。在传统的激光熔覆工艺中一直存在着粉体与基体之间的热膨胀系数和导热系数相差较大等问题,这些问题会导致熔覆层中出现粗大晶粒、气孔和裂纹等缺陷,从而严重制约了激光熔覆技术在实际生产中的应用[6-7]。目前,国内外研究学者通过基体材料预热处理、激光熔覆中施加同步能量场、原料粉中添加稀土元素等辅助工艺来提高激光熔覆层质量,其中,在合金粉中添加稀土元素的方法因具有净化熔池、细化涂层组织、减少涂层缺陷、提高涂层耐磨性能等作用而得到研究者们广泛的关注[8-9]。崔朋贺等[10]研究发现,加入 Y2O3 能有效促进激光熔覆颗粒增强金属基复合涂层中增强相的形成,涂层中的气孔和夹杂物数量减少,增强相细化且分布更均匀,同时涂层和基体的结合性能提高。张光耀等[11]研究发现,添加质量分数5%CeO2可以有效减少激光熔覆 Ni60合金涂层中孔洞和裂纹的数量,改善涂层的组织形态。WENG 等[12]研究发现,添加 CeO2 可以改善多相增强钴基合金涂层的 显 微 组 织,提 高 显 微 硬 度 和 耐 磨 性 能。LI等[13]研究发现,添加 Y2O3 可以细化 TiB/TiC复合涂层的初生相组织,改善组织均匀性,并提高涂层的韧性。可以看出,添加适量的稀土元素能够明显改善熔覆层的组织和性能。激光熔覆 WC 增强镍基合金涂层具有晶粒细小、硬度高以及耐磨性良好等优点[14-15],目前相关研究主要集中在优化工艺参数方面,而有关稀土元素对其组织和性能影响的研究报道很少。因此,作者选用较大光斑直径、多道搭接的激光熔覆工艺,在42CrMo钢基体表面制备 WC 增强镍基合金涂层,研究了熔覆原料中 CeO2 含量对涂层显微组织、物相组成、显微硬度以及耐磨性能的影响。

1 试样制备与试验方法

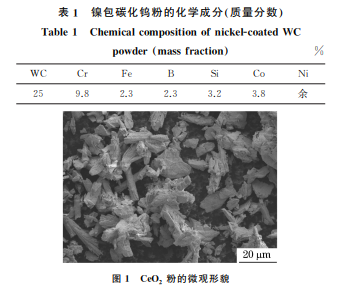

基体材料为42CrMo钢,采用电火花切割机将其切割成尺寸为60mm×40mm×15mm 的试样,用砂纸打磨去除表面氧化皮,然后用无水乙醇和丙酮清洗表面,晾干待用。熔覆主原料选用中国冶金科学院生产的具有核壳结构的镍 包 碳 化 钨 粉,粒 径 为 48~106μm,化学成分如表1所示。在镍包碳化钨粉中添加质量分数分别为0,0.5%,1.0%,1.5%,2.0%的纯度不低于99%的 CeO2 粉,CeO2 粉呈团簇状,如图1所示;采用行星式球磨机将粉体混合均匀,球磨转速为300r·min-1,球磨时间为2h。选用质量分数为20%的松香酒精溶液作为黏结剂,在培养皿中与混合粉体搅拌均匀后,将其预置于基体表面,预置厚度为1.5mm,然后放入80 ℃烘箱中保温4h。表1 镍包碳化钨粉的化学成分 质量分数Table1 Chemicalcompositionofnickel-coatedWCpowder massfraction %WC Cr Fe B Si Co Ni25 9.8 2.3 2.3 3.2 3.8 余图1 CeO2 粉的微观形貌Fig.1 MicromorphologyofCeO2powder采用 FL020型光纤激光器进行激光熔覆试验,采用经多次正交试验得到的最优工艺参数:激光功率1400 W,扫描速度5mm·s-1,光斑直径4mm,多道熔覆搭接率40%。在熔覆试验过程中为了防止涂层高温氧化,采用纯度99.9%的氮气作为保护气体,气体流量为15L·min-1。采用 D/Max2500PC 型 X 射线衍 射 仪 (XRD)分析涂层 的 物 相 组 成,采 用 铜 靶,Kα1 射 线 波 长 为0.15418nm,管电压为40kV,扫描速率为 5 (°)·min-1。在熔覆试样上截取尺寸为10mm×10mm×10mm 的试样,经打磨抛光,用王水(体积比1∶3的HNO3 与 HCl混合溶液)腐蚀60s后,采用 MerlinCompact型场发射扫描电子显微镜(SEM)观察截面形貌;将涂层表面磨至没有明显划痕,经王水腐蚀后采用 SEM 观察涂层中部表面微观形貌,用附带的能谱仪(EDS)分析涂层的微区化学成分。采用FM700型显微硬度计测试涂层试样的截面显微硬度 ,载荷为5N,保载时间为5s,测试位置为由涂层28徐欢欢,等:CeO2 加入含量对激光熔覆 WC增强镍基合金涂层组织与性能的影响图3 添加不同质量分数 CeO2 涂层的截面形貌Fig.3 CrosssectionmorphologyofcoatingswithdifferentmassfractionsofCeO2与基体的结合界面向两侧每隔0.1 mm 处,相同距离处测3次取平均值。在涂层试样上截取尺寸为10mm×10mm×15mm 的试样,采用 UMT-3型多功能摩擦磨损试验机进行摩擦磨损试验,对磨件为Si3N4 陶瓷球,载荷为20N,试验时间为20min,运动方式为往复运动;试验结束后,用表面粗糙度仪测磨痕截面轮廓,在磨痕两端及中间位置分别测量一次,通过积分得到磨痕的平均截面积,计算出涂层的磨损体积;采用SEM 观察涂层的磨损形貌。

2 试验结果与讨论

2.1 物相组成

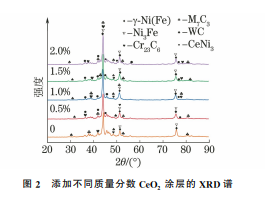

由图2可知,加入不同质量分数 CeO2 涂层的物相组 成 基 本 相 同,均 主 要 由 γ-Ni(Fe)固 溶 体、Ni3Fe、Cr23C6、WC、M7C3(M=Fe,Cr)等组成。涂层中添加 CeO2 后,2θ为44°,51°,75°处对应的衍射峰变宽,衍射强度也相应变强,说明适量 CeO2 的加入可以起到细化涂层晶粒、改善晶体结构完整性的作用;当 CeO2 质量分数为1.0%时,此3处对应的衍射峰最宽,衍射强度也相应最强,说明涂层的晶粒细化效果最好,晶体结构的完整性较强;添加 CeO2后,涂层的 XRD 谱中还出现了强度较弱的 CeNi3的衍射峰,说明部分 CeO2 在激光束高热辐照作用下形成 了 铈 离 子 并 与 其 他 元 素 发 生 反 应 生 成 了CeNi3 相。图2 添加不同质量分数 CeO2 涂层的 XRD谱Fig.2 XRDpatternsofcoatingswithdifferentmassfractionsofCeO2

2.2 宏观与微观形貌以及微区化学成分

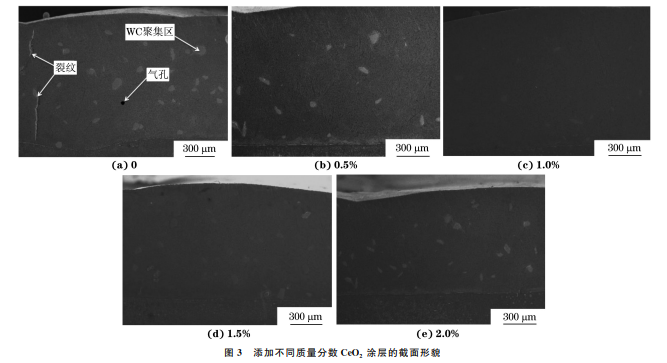

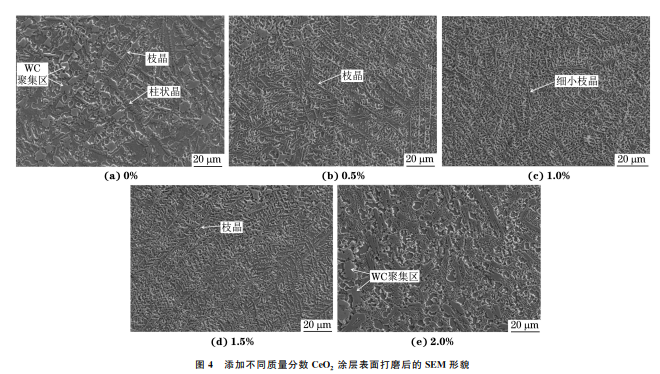

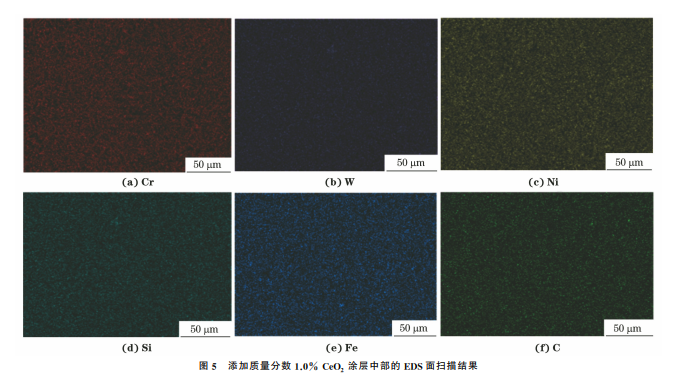

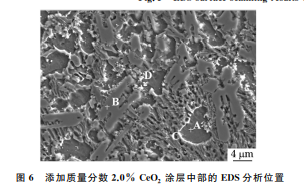

由图3可以看出,涂层与基体间均形成了良好的冶金结合。熔覆材料为镍包碳化钨和 CeO2 的混合粉体,CeO2 的含量过低,结合 XRD 分析结果可知涂层中的大片白色区域为 WC 聚集区。未添加CeO2(CeO2 质量分数为0)时,涂层中存在气孔和裂纹。添加 CeO2 涂层中未出现气孔、裂纹等缺陷。当 CeO2 质量分数为0.5%时,涂层中 WC聚集现象得到一定改善;当 CeO2 质量分数增大至1.0%时,涂层中 WC 聚 集 区 明 显 减 少,且 其 分 布 均 匀;当CeO2 质量分数为1.5%~2.0%时,涂层中又开始出现大 量 WC 聚 集 区,并 且 随 着 CeO2 含 量 的 增加,WC聚集现象越来越严重。由此可知,添加适量的 CeO2 能够提高熔池中熔融金属的流动性,减29徐欢欢,等:CeO2 加入含量对激光熔覆 WC增强镍基合金涂层组织与性能的影响小快速冷却 所 产 生 的 热 应 力,使 反 应 生 成 的 气 体及时从熔池 中 逸 出,避 免 涂 层 中 出 现 裂 纹 和 气 孔缺陷,还能够减轻 WC的聚集现象,使涂层的成分更加均匀。由图4可以看出,涂层微观形貌受 CeO2 含量的影响比较明显。未添加 CeO2 的涂层主要由粗大柱状晶和鱼骨状枝晶组成,且存在大量的 WC 颗粒聚集区,组织分布非常不均匀;当 CeO2 质量分数为0.5%时,涂层组织中粗大的柱状晶和枝晶含量减少,说明组织开始出现细化倾向,但细化效果不明显;当 CeO2 质量分数为1.0%时,涂层主要由细小枝晶和针状组织组成,枝晶生长方向性明显减弱,组织致密、均匀,粗大柱状晶被打断成细小的胞状晶,涂层 组 织 细 化 明 显,WC 聚 集 区 域 明 显 减 少;当CeO2 质量分数为1.5%~2.0%时,涂层中出现了粗大的树枝状枝晶和枝晶间的共晶组织,组织分布不均匀,尤其是当 CeO2 质量分数为2.0%时,涂层中聚集了大量 WC 颗粒,成分偏析明显,组织分布混乱。由此可知,当 CeO2 质量分数为1.0%时,CeO2对涂层晶粒细化效果最明显。图4 添加不同质量分数 CeO2 涂层表面打磨后的SEM 形貌Fig.4 SurfaceSEMimagesofcoatingswithdifferentmassfractionsofCeO2aftergrinding由图5可以看出,铬、钨、镍、硅、铁、碳等元素在扫描区域内的分布较均匀。在高能激光束的照射作用下,CeO2 分解为氧和铈;铈是表面活性元素,通常偏聚于枝晶间界面处,会降低体系的自由能以及凝固过程中晶核和熔体间的表面张力和界面能[16],导致晶粒生长的驱动力降低、晶体的生长速率减小;一部分铈元素还可与硫、磷、硅等有害元素结合形成低熔点共晶化合物,并在凝固过程中随着熔体上浮而形成熔渣[17]。多数稀土元素的原子半径很大,易失去电子形成正离子而在激光熔覆凝固过程中与其他元素结合形成稳定的化合物,其中 CeNi3 能够增加熔池中涂层的形核质点数量,加快形核速率,提高形核率。同时,CeO2 还可作为异质形核质点,通过降低临界形核能来促进形核,从而细化涂层晶粒。可见,添加适量的稀土元素能够起到促进形核、净化熔池、细化晶粒的作用,并最终达到改善涂层显微组织的目的。但是,过量的 CeO2 不仅不会促进气体和杂质的及时排出,还会降低熔池中熔体的流动性,使得熔池中的元素混合不均匀,造成涂层中成分偏析现象明显。为了进一步分析涂层中不同结构组织的成分,对添加质量分数2.0%CeO2 的涂层的典型区域(如图6所示)的化学成分进行分析,结果如表2所示。由表2可知:A 和 C点的镍含量较高,结合 XRD 分析 结 果 和 金 属 结 晶 理 论 推 断 分 别 为 γ-Ni(Fe)和Ni3Fe;B点为粗大柱状晶,铬质量分数为67.28%,可推断该位置主要由 Cr23C6 和 M7C3 等间隙化合物组成,这可能是因为在激光熔覆的快速凝固过程中,添加的稀土元素使铬元素产生了偏聚效应[18],并与涂层中弥散分布的碳元素结合生成了新的碳化30徐欢欢,等:CeO2 加入含量对激光熔覆 WC增强镍基合金涂层组织与性能的影响图5 添加质量分数1.0% CeO2 涂层中部的 EDS面扫描结果Fig.5 EDSsurfacescanningresultsofmiddlepartincoatingwith1.0wt% CeO2图6 添加质量分数2.0% CeO2 涂层中部的 EDS分析位置Fig.6 EDSanalysispositionsinmiddlepartofcoatingwith2.0wt% CeO2表2 图6中不同位置的 EDS分析结果 质量分数Table2 EDSanalysisresultsofdifferentpositionsinFig 6 massfraction %区域 C Si Cr Fe Ni WA 3.46 4.10 5.73 11.90 74.01 0.79B 8.40 0.00 67.28 6.74 9.01 8.56C 3.38 4.03 3.88 7.25 81.16 0.31D 15.81 2.02 17.99 9.16 20.59 34.43物;D点呈亮白色,钨、碳元素含量相对较高,证明该处可能为 WC 颗粒。在该区域各点处均未检测出铈元素的存在,可能是由于其含量过低所致。

2.3 显微硬度

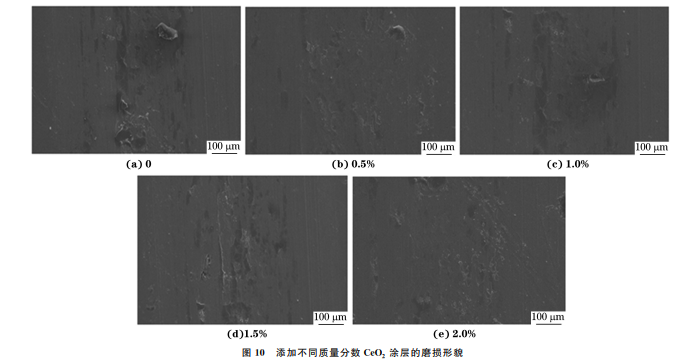

由图7可以看出,随着 CeO2 含量的增加,涂层硬度呈先升高再下降的趋势,且涂层的硬度均高于基体的。计算得到添加质量分数 0,0.5%,1.0%,图7 添加不同质量分数 CeO2 涂层的截面显微硬度分布曲线Fig.7 Crosssectionmicro-hardnessdistributioncurvesofcoatingswithdifferentmassfractionsofCeO21.5%,2.0% CeO2 涂 层 的 平 均 显 微 硬 度 分 别 为739.4,798.5,956.0,867.6,881.4HV。可知当CeO2质量分数为1.0%时,涂层的平均显微硬度最高,比未添加 CeO2 的涂层硬度提高了约29%,且硬度分布曲线较平缓,这是因为加入的 CeO2 具有净化、细化组织的作用,能使涂层中 WC 增强相和 Cr23C6、M7C3 等硬质相的分布更加均匀,细晶强化及弥散强化效果更加明显。材料的屈服强度与晶粒尺寸符合 Hall-Petch关系[19],即材料的屈服强度会随着晶粒直径的减小而增大,相应材料的硬度也会随之增大。然而,当添加 CeO2 质量分数超过1.0%时,涂层的显微硬度反而下降,这可能是因为 CeO2 的添加量超过一定值时,液态金属的流动性降低,从而降低了晶体 结 构 的 完 整 性,同 时 也 导 致 成 分 偏 析 现象 明显,组织缺陷增多,弥散强化效果减弱,所以涂31徐欢欢,等:CeO2 加入含量对激光熔覆 WC增强镍基合金涂层组织与性能的影响图10 添加不同质量分数 CeO2 涂层的磨损形貌Fig.10 WearmorphologyofcoatingswithdifferentmassfractionsofCeO2层硬度降低。添加适 量 的 CeO2 可 以 抑 制 组 织 疏松,加快熔体的流动,并且能够降低成分偏析程度,减少气孔等缺陷数量,使涂层组织趋于均匀化,从而提高涂层的显微硬度。

2.4 摩擦磨损性能

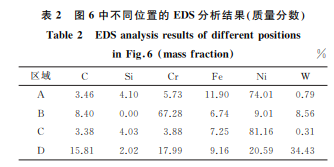

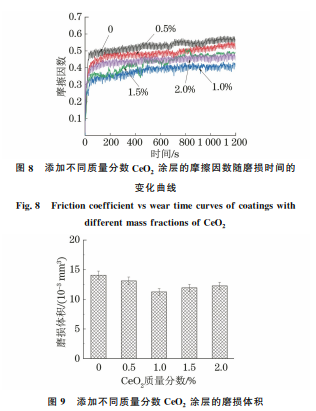

由图8可知,涂层的摩擦因数均随着磨损时间的延长呈先快速上升后趋于平稳的趋势。计算得到,添加质量分数0,0.5%,1.0%,1.5%,2.0% CeO2的涂层的平均摩擦因数分别为0.527,0.486,0.383,0.429,0.443。由图9可以看出,随着 CeO2 含量的增加,涂层的磨损体积呈先降低后增加的趋势。根据 Holm-Archard磨损理论[20]可知,材料的硬度与磨损量成反比;磨损试验结果与该理论相吻合。添加 CeO2 后涂层的摩擦因数和磨损量均小于未添加CeO2 的,且当 CeO2 质量分数为1.0%时,平均摩擦因数和平均磨损体积均最小,分别为0.383,11.25×10-3 mm3,比未 添 加 CeO2 的 分 别 降 低 了 27% 和20%,且摩擦因数曲线波动相对平缓。添加适量的稀土元素能够促进晶粒细化,减少组织缺陷数量,降低成分偏 析 程 度,并 且 组 织 中 均 匀 分 布 的 增 强 相WC和硬质相 Cr23C6 起到良好的抗磨作用,从而提高了 涂 层 的 耐 磨 性 能。 当 CeO2 的 质 量 分 数 为1.5%和2.0%时,摩擦因数和磨损量较大,这是因为过量的稀土元素会降低熔池的流动性,导致成分偏析程度增大,组织均匀性变差;大量硬质相的聚集降图8 添加不同质量分数 CeO2 涂层的摩擦因数随磨损时间的变化曲线Fig.8 FrictioncoefficientvsweartimecurvesofcoatingswithdifferentmassfractionsofCeO2图9 添加不同质量分数 CeO2 涂层的磨损体积Fig.9 WearvolumesofcoatingswithdifferentmassfractionsofCeO2低了涂层的韧性,增加了磨损时涂层的崩损概率,使得摩擦过程中的裂纹更容易向脆性面扩展,最终造成磨损加剧,耐磨性降低。由图10可以看出:未添加 CeO2 涂层的磨损机32徐欢欢,等:CeO2 加入含量对激光熔覆 WC增强镍基合金涂层组织与性能的影响制主要为黏着磨损和疲劳磨损,这是因为随着摩擦磨损的进行,表面裂纹和气孔等缺陷处的涂层材料在对磨件的反复碾压下开始出现塑性变形,并逐渐向裂纹和气孔周围扩散,导致材料的抗黏结能力下降,表面材料剥落,造成涂层表面附着较多片状磨屑,从而形成严重的疲劳磨损和黏着磨损;当 CeO2质量分数为0.5%时,磨损表面较未添加 CeO2 的平整,表面仅存在少量块状磨屑,磨损机制主要为磨粒磨损和轻微的黏着磨损,这是由于添加的 CeO2 改善了涂层的显微组织,提高了涂层的硬度,增强了涂层的抗黏结能力;当 CeO2 质量分数为1.0%时,磨痕最浅且磨损表面最平整,磨损机制为轻微的磨粒磨损,这是因为此时涂层组织最致密,成分最均匀,未出现气孔和裂纹等缺陷,涂层的显微硬度最高,耐磨性良好;当 CeO2 质量分数为1.5%~2.0%时,磨痕比较明显,磨损表面存在较深的犁沟,且有大块涂层材料剥落现象,磨损机制主要为磨粒磨损和轻微的疲劳磨损,这是因为此时涂层内 WC和 Cr23C6 等硬质相聚集明显,对磨过程中块状的硬质相从涂层表面脱落,在循环摩擦力的作用下形成微切削刃,反复刮擦磨损表面从而形成犁沟。

3 结 论

(1)在镍包碳化钨粉中添加 CeO2 后,激光熔覆涂 层 由 γ-Ni(Fe)固 溶 体、Ni3Fe、Cr23C6、WC、M7C3(M=Fe、Cr)以及少量 CeNi3 等物相组成;涂层与基体间形成了良好的冶金结合,当 CeO2 质量分数为1.0%时,涂层中 WC 颗粒聚集区减少且分布均匀,未出现气孔、裂纹等缺陷。(2)未添加 CeO2 的涂层主要由粗大柱状晶和鱼骨状枝晶组成,组织分布不均匀;当 CeO2 质量分数为0.5%时,涂层组织中粗大的柱状晶和枝晶含量减少,组织开始出现细化倾向;当 CeO2 质量分数为1.0%时,涂层主要由细小枝晶和针状组织组成,组织致密均匀,细化效果最明显;当 CeO2 质量分数为1.5%~2.0%时,涂层中出现了粗大的树枝状枝晶和枝晶间的共晶组织,成分偏析较明显。(3)随着 CeO2 含量的增加,涂层的硬度呈先升高再下降的趋势,摩擦因数和磨损量呈先降低后增加的趋势;在细晶强化、弥散强化机制作用下,添加质量分数 1.0% CeO2 涂层的平均硬度最高,为956.0HV,比未添加 CeO2 涂层的提高了29%,平均摩擦因 数 和 平 均 磨 损 体 积 最 小,分 别 为 0.383,11.25×10-3 mm3,比未添加 CeO2 的分别降低了27%和20%,涂层的耐磨性能最好,磨损机制为轻微的磨粒磨损。

来源:材料与测试网