分享:304L不锈钢在硝酸工业环境中的长周期腐蚀行为

刘希武1,2,李 辉1,2,邹 洋1,2,赵小燕1,2,崔新安1,2

(1.中石化炼化工程(集团)股份有限公司洛阳技术研发中心,洛阳 471003;2.中国石化石油化工设备防腐蚀研究中心,洛阳 471003)

摘 要:在合成气制乙二醇装置环境(温度116~128 ℃,硝酸质量分数2%~20%)中对304L不锈钢进行3次长周期现场挂片浸泡腐蚀试验,研究了304L 不锈钢的长周期腐蚀行为。结果表明:经过不同条件下的3次长周期挂片浸泡腐蚀后,304L 不锈钢发生了不同程度的晶间腐蚀及腐蚀减薄,且在硝酸质量分数2%~8%、温度116℃、时间156d条件下不锈钢的腐蚀程度最严重,不锈钢出现晶粒脱落现象,其全面腐蚀速率大于2mm·a-1,腐蚀程度为严重腐蚀。硝酸还原反应器催化剂中的钯是急剧加速304L不锈钢腐蚀的主要介质,与304L不锈钢形成电偶效应,从而加速304L不锈钢的腐蚀,在该工艺条件下不推荐304L不锈钢作为脱重塔底区域的材料。

关键词:304L不锈钢;硝酸腐蚀;现场挂片;晶间腐蚀;钯中图分类号:TG172.6 文献标志码:A 文章编号:1000-3738(2021)07-0035-06

0 引 言

304L不锈钢因具有强度高、耐腐蚀性能良好、加工性能优异和成本低等优点,已广泛应用于石油化工、发电、造纸等行业。304L 不锈钢表面的富铬氧化物钝化膜在氧化性酸中能够保持钝态,使不锈钢表面免受腐蚀,使得该钢成为含硝酸设备的主要结构材料[1-2]。在硝酸环境中,304L 不锈钢的钝化膜很稳定,其均匀腐蚀速率不高,但是随着温度、硝酸浓度或氧化性离子浓度的升高,钝化膜可从钝化态转变为过钝化态,从而发生过钝化腐蚀或晶间腐35刘希武,等:304L不锈钢在硝酸工业环境中的长周期腐蚀行为蚀[3-5]。目前,国内外学者对304L 不锈钢在实验室硝酸环境中的腐蚀行为进行了大量的研究,例如:温度和硝 酸 浓 度 对 304L 不 锈 钢 耐 腐 蚀 性 能 的 影响[6];介质因素如氧化性离子(Cr6+ 、V5+ )、卤素离子(F- 、Cl- )等对不锈钢腐蚀行为的影响[7-9];热处理对不锈钢腐蚀行为的影响[10-11]。上述研究大多是有关304L不锈钢在单一较高浓度硝酸下腐蚀行为的基础试验研究。在合成气制乙二醇装置中,由于 NO 的参与及循环,副产物中会含有不同浓度的硝酸;在硝酸浓度最高、温度最高的脱重塔塔底环境中,304L不锈钢的严重腐蚀问题已经成为影响装置安全稳定运行的重要因素[12]。目前,有关304L 不锈钢在合成气制乙二醇工业现场硝酸环境中腐蚀行为的研究报道较少,且无长周期工业挂片试验的验证。因此,作者采用现场挂片腐蚀浸泡试验研究了合成气制乙二醇设备用304L 不锈钢在 腐 蚀 最 严 重 的 脱 重 塔 塔 底 硝 酸 环 境 (温 度116~128℃,硝酸质量分数2%~20%)中的长周期腐蚀行为,并为304L 不锈钢在其他硝酸工业环境中的腐蚀行为研究提供参考。

1 试样制备与试验方法

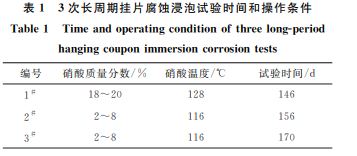

合成气制乙二醇装置所用现场挂片材料为商用304L奥氏体不锈钢,其化学成分(质量分数/%)为0.019C,0.41Si,1.26Mn,0.035P,0.003S,18.31Cr,8.02Ni,余Fe。挂片尺寸为60mm×30mm×3mm,挂片材料状态有3种,分别为固溶态(即供货态)、敏化态(650 ℃保温2h)和焊接态(手工氩弧焊,焊接电流120~150A、电压13~16V、焊接速度1.5~3.0mm·s-1、保护气体氩气流量8~12L·min-1)。用400# 砂纸打磨挂片表面。对304L不锈钢进行现场挂片腐蚀浸泡试验。将挂片试样用丙酮除油、乙醇脱水、干燥后,按一定顺序安装到挂片架上;试样之间用定位环隔离,隔离定位环材料为四氟乙烯;将挂片架安装到脱重塔塔底位置,并用金属丝固定;腐蚀一定时间后,取出挂片架,对试样进行检测。根据现场装置的实际开停工状况,在脱重塔塔底液相位置先后进行了3次长周期挂片腐蚀浸泡试验,按照先后顺序将3次试验分别标记为1# ,2# ,3# 试验,且每次试验均采用尺寸相同的新挂片试样,具体运行时长和监测到的操作条件见表 1。每次现场挂片腐蚀浸泡试验结 束后,利用相机拍下挂片试样的宏观形貌;挂片试样经打磨、抛光后,采用 HitachiS-3400型扫描电镜观察表面和截面微观形貌;利用失重法计算挂片试样的全面腐蚀速率,采用截面金相法计算局部腐蚀速率。按照 HG/T20580-2011对腐蚀程度进行评定:当全面腐蚀速率小于0.05 mm·a-1 时,腐蚀程度为极轻微腐蚀;当全面腐蚀速率为0.05~0.13mm·a-1时,腐蚀程 度 为 轻 微 腐 蚀;当 全 面 腐 蚀 速 率 为 0.13~0.25mm·a-1时,腐蚀程度为中度腐蚀;当全面腐蚀速率大于0.25mm·a-1时,腐蚀程度为严重腐蚀。表1 3次长周期挂片腐蚀浸泡试验时间和操作条件Table1 Timeandoperatingconditionofthreelong-periodhangingcouponimmersioncorrosiontests编号 硝酸质量分数/% 硝酸温度/℃ 试验时间/d1# 18~20 128 1462# 2~8 116 1563# 2~8 116 170采用ZenniumPro型电化学工作站进行电化学试验,用三电极体系测极化曲线,工作电极为304L不锈钢,辅助电极为316L 不锈钢,参比电极为 AgAgCl(SSC),试验后将电位换算为标准甘汞电极(SCE)电位;扫描速率为0.167 mV·s-1,扫 描 范 围为-0.2~1.0V (相对 于 开 路 电 位),试 验 温 度 为90 ℃,试 验 介 质 分 别 为 不 加 钯、含 Pd2+ 以 及 含Pd2+ +钯的质量分数8%的硝酸溶液。

2 试验结果与讨论

2.1 腐蚀形貌

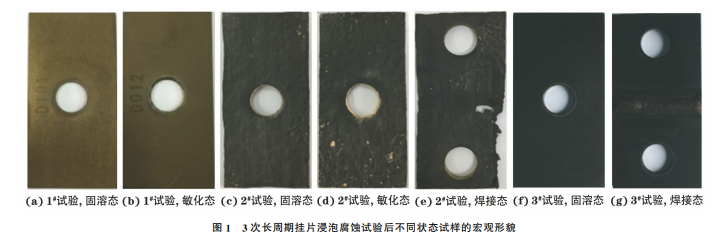

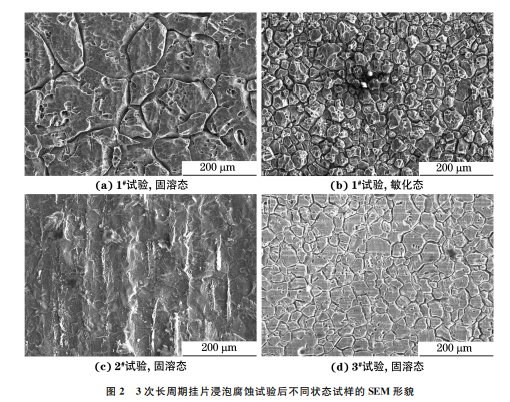

由图1可以看出:3次挂片浸泡腐蚀后试样均发生了不同程度的全面腐蚀,试样表面均失去了原始的金属光泽和打磨条纹,被一层黄色或黑色的产物膜覆盖;2# 挂片浸泡腐蚀试验后3种状态试样的腐蚀减薄程度均最严重,焊接态试样甚至出现腐蚀穿透现象。由图2可以看出:1# 、3# 长周期挂片浸泡腐蚀试验后不同状态试样均发生明显的晶间腐蚀,但未出现明显晶粒脱落现象;2# 长周期挂片浸泡腐蚀试验后,固溶态试样不但晶间腐蚀明显,而且晶粒也发生明显腐蚀。观察发现,长周期挂片浸泡腐蚀试验后敏化态试样的晶间腐蚀程度均比固溶态试样的严重,且试样中已出现晶粒脱落现象。

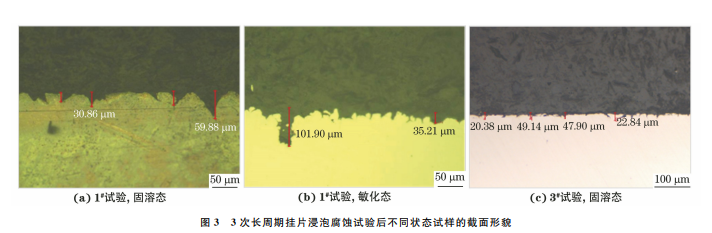

2.2 腐蚀速率

由表2可以看出:2# 长周期挂片浸泡腐蚀试验时试样的腐蚀速率最大,1# 长周期挂片浸泡腐蚀试验36刘希武,等:304L不锈钢在硝酸工业环境中的长周期腐蚀行为图1 3次长周期挂片浸泡腐蚀试验后不同状态试样的宏观形貌Fig 1 Macromorphologyofsamplesindifferentstatesafterthreelong-periodhangingcouponimmersioncorrosiontests a 1# test insolidsolutionstate b 1# test insensitizationstate c 2# test insolidsolutionstate d 2# test insensitizationstate e 3# test inweldingstate f 3# test insolidsolutionstateand g 3# test inweldingstate图2 3次长周期挂片浸泡腐蚀试验后不同状态试样的SEM 形貌Fig 2 SEM morphologyofsamplesindifferentstatesafterlong-periodhangingcouponimmersioncorrosiontests a 1# test insolutiontreatmentstate b 1# test insensitizationstate c 2# test insolutiontreatmentstateand d 3# test insolutiontreatmentstate表2 3次长周期挂片浸泡腐蚀试验后不同状态试样的全面腐蚀速率Table2 Generalcorrosionratesofsamplesindifferentstatesafter three long-period hanging coupon immersioncorrosiontests mm·a-1挂片状态 1# 试验 2# 试验 3# 试验固溶态 0.081 2.247 0.024敏化态 0.107 2.517焊接态 2.649 0.020时的次之,3# 长周期挂片浸泡腐蚀试验时的最小;1#长周期挂片浸泡腐蚀试验后,试样的腐蚀程度均为轻微腐蚀,固溶态试样的腐蚀速率低于敏化态的,3# 长周期挂片浸泡腐蚀试验后,试样的腐蚀程度属于极轻微腐蚀,而2# 长周期挂片浸泡腐蚀试验后,试样的腐蚀程度为严重腐蚀。对1# 、3# 长周期挂片浸泡腐蚀试验后不同状态试样的截面形貌进行观察。由图3可以看出:试样表面都有楔形缺口,且在1# 长周期挂片浸泡腐蚀试验后敏化态试样存在蚀坑,表面晶粒有明显的分离倾向,部分晶粒已脱落或即将脱落。测得1# 长周期挂片浸泡腐蚀试验后固溶态和敏化态试样的最大局部腐蚀深度分别为59.88,101.90μm,计算得到局37刘希武,等:304L不锈钢在硝酸工业环境中的长周期腐蚀行为图3 3次长周期挂片浸泡腐蚀试验后不同状态试样的截面形貌Fig 3 Sectionmorphologyofsamplesindifferentstatesafterlong-periodhangingcouponimmersioncorrosiontests a 1# testinsolutiontreatmentstate b 1# test insensitizationstateand c 3# test insolutiontreatmentstate部腐蚀速率分别为0.146,0.255mm·a-1,3# 长周期挂片浸泡腐蚀试验后固溶态试样的最大腐蚀深度为22.84μm,计算得到局部腐蚀速率为0.045mm·a-1。2# 长周期挂片浸泡腐蚀试验的全面腐蚀速率大于其他两次腐蚀时的,晶间腐蚀深度超过晶粒尺寸。

2.3 分析与讨论

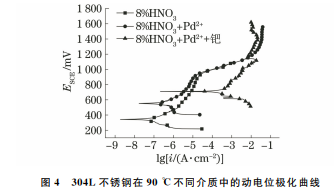

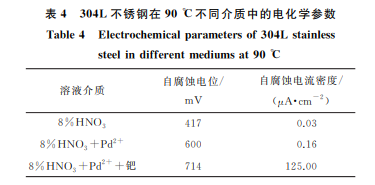

304L不锈钢在现场脱重塔塔底环境中出现晶间腐蚀甚至晶粒脱落现象,耐腐蚀性能极不稳定。脱重塔的主要腐蚀介质为硝酸。在硝酸环境中,当温度足够高时不锈钢可发生晶间腐蚀,这与不锈钢在硝酸溶液中的氧化还原电位有关,而决定溶液氧化还原电位的是硝酸还原成亚硝酸时的氧化还原电位[13],其反应式为NO-3 +3H++2e=HNO2 +H2O (1)硝酸溶液氧化还原电位的计算公式[13]为E =E0 +RT2FlnaNO-3a3H+aHNO2(2)式中:E 为硝酸溶液的氧化还原电位,V;E0 为标准氧化还原电位,V;R 为气体常数,取8.314J·mol-1·K-1;T 为 热 力 学 温 度,K;F 为 Faraday 常 数,取96485.33289C·mol-1;aNO-3,aH+ ,aHNO2 分 别 为溶液中 NO-3 ,H+ 和 HNO2 的活度。由式(2)可知,温度升高或硝酸浓度增加会使硝酸溶液的氧化还原电位升高,促进不锈钢的腐蚀电位正移,加速不锈钢表面的富铬钝化膜溶解,促使不锈钢由钝 化 态 转 变 为 过 钝 化 态,进 而 发 生 晶 间 腐蚀[13]。在温度为80~135 ℃和质量分数为2%~20%硝酸环境中,304L不锈钢可以由钝化态转变为过钝化态,发生晶间腐蚀,并且随着晶间腐蚀程度的加剧,出现晶粒大量脱落的现象。304L不锈钢之所以会发生晶间腐蚀,主要是由不锈钢的晶界腐蚀速率大于晶粒腐蚀速率造成的。硅、磷等杂质元素的偏聚和σ相(FeCr金属间化合物)的存在使得晶界贫铬,导致晶界处的耐腐蚀性能变差,从而在晶界位置优先发生腐蚀[14];随着腐蚀时间的延长,晶间腐蚀加剧,不锈钢晶界包裹的晶粒大量脱落,造成不锈钢出现明显减薄,甚至腐蚀穿透的现象。同时,敏化态不锈钢在晶界处析出 Cr23C6 相,造成晶界贫铬,从而导致晶界的耐腐蚀能力下降。焊接态304L 不锈钢除了因焊接带来的敏化效应外,组织的不均匀性也加速了不锈钢的腐蚀,这也是焊接态不锈钢出现减薄穿透的原因。脱重塔底部的温度和硝酸浓度较高,304L不锈钢的腐蚀电位已足以使其发生晶间腐蚀,并且其他提高不锈钢腐蚀电位的因素,如电偶效应、介质中含有氧化性离子等也会加速晶间腐蚀。在1# 挂片浸泡腐蚀期间,脱重塔底部硝酸浓度和温度最高,2# 、3# 挂片浸泡腐蚀期间硝酸质量分数和温度相差不大,理论上304L不锈钢经2# 与3#挂片浸泡腐蚀后的腐蚀程度相近,且应比1# 挂片浸泡腐蚀后的腐蚀程度轻,而试验结果并非如此,说明工艺环境中除存在硝酸腐蚀介质外,还有其他加速腐蚀的物质存在。分析现场工况后可知,可能出现的 加 速 腐 蚀 的 介 质 有 Cl- 、Ti4+ 和 钯。MICKALONIS[9]研 究 发 现:在 硝 酸 溶 液 中 Cl- 和F- 共同作用才能对304L 不锈钢的腐蚀产生影响:当 F- 浓度超过0.15mol·L-1时 Cl- 才能加速304L不锈钢的腐蚀;当F- 浓度低于0.15mol·L-1时Cl-反而会抑制304L 不锈钢的腐蚀。通过查询脱重塔底现场工艺运行数据可知,F- 浓度远低于0.15mol·L-1。因此,可以排除 Cl- 和 F- 的影响。在硝酸溶液中,Ti4+ 的实际存在形式为 TiO2+ ,TiO2+ 的标准氧化还原电位(参比标准氢电极的电位为100mV)远小于硝酸标准氧化还原电位(参比标准氢电极的38刘希武,等:304L不锈钢在硝酸工业环境中的长周期腐蚀行为电位为934mV),因此 TiO2+ 不会加速不锈钢在硝酸溶液中的腐蚀。在硝酸 溶 液 中,钯 的 实 际 存 在 形 式 为 Pb2+ ,Pd2+ 标准氧化还原电位(参比标准氢电极的电位为987mV)高于硝酸标准氧化还原电位(参比标准氢电极的电位为943mV),因此 Pd2+ 可能会对不锈钢在硝酸溶液中的腐蚀电位产生影响。由图4可以看出:钯对304L不锈钢自腐蚀电位的影响非常显著。由表4可以看出:在含钯的硝酸溶液中304L不锈钢的自腐蚀电位比在不含钯的硝酸溶液中高约300mV,钯与304L不锈钢形成电偶效应,与钯偶联后304L不锈钢的阳极极化电流密度明显增大。KHAN 等[15]研究表明,304L 不锈钢在960~980 mV 电位范围内的晶间腐蚀速率呈指数增长。由此可知,304L不锈钢被强氧化性的 Pd2+ 加速了腐蚀,溶液中的 Pd2+被不锈钢还原生成钯,钯和304L 不锈钢形成电偶效应,从而加速304L不锈钢的腐蚀。图4 304L不锈钢在90 ℃不同介质中的动电位极化曲线Fig.4 Potentiodynamicpolarizationcurvesof304Lstainlesssteelindifferentmediumsat90 ℃表4 304L不锈钢在90 ℃不同介质中的电化学参数Table4 Electrochemicalparametersof304Lstainlesssteelindifferentmediumsat90 ℃溶液介质自腐蚀电位/mV自腐蚀电流密度/(μA·cm-2)8%HNO3 417 0.038%HNO3+Pd2+ 600 0.168%HNO3+Pd2+ +钯 714 125.00通过现场工艺操作分析可知,钯来源于硝酸还原反应器催化剂,钯能够溶解于硝酸生成 Pd2+ 。钯主要通过溶解再析出的方式进入到脱重塔内,并覆盖在不锈钢表面。2# 挂片浸泡腐蚀试验期间,硝酸还原反应器首次运行,硝酸溶解钯所产生的 Pd2+ 含量最多,覆盖在不锈钢表面的钯最多,显著加速了304L不锈钢挂片的腐蚀,使得其腐蚀速率呈指数增长。而在3# 挂片浸泡腐蚀试验期间,硝酸还原反应器催化剂中的钯几乎已在2# 挂片浸泡腐蚀试验期间被硝酸溶解完全,不锈钢表面无钯沉淀覆盖,因此这时304L不锈钢挂片腐蚀程度变轻。

3 结 论

(1)在合成气制乙二醇脱重塔塔底稀硝酸工业环境(温度116~128 ℃,硝酸质量分数2%~20%)中,304不锈钢经过不同条件下的长周期挂片腐蚀浸泡后发生了不同程度的晶间腐蚀及腐蚀减薄,在硝酸质量分数2%~8%、温度116℃、时间156d条件下不锈钢的腐蚀最严重,不锈钢发生晶间腐蚀并出现晶粒脱落现象,其全面腐蚀速率大于 2 mm·a-1,腐蚀程度为严重腐蚀。(2)硝酸还原反应器催化剂中的钯是急剧加速304L不锈钢腐蚀的主要介质,钯和304L 不锈钢形成电偶效应,从而加速304L 不锈钢的腐蚀。若脱重塔仍按照当前工艺运行,且硝酸还原反应器催化剂不变,则不推荐304L 不锈钢作为塔底区域的材料。

来源:材料与测试网