分享:钛合金挠性轴出现异常磨损的原因

张洪霖,王宇鹏,米凯夫,郭添鸣,张赢今

(中国石油工程技术研究院北京石油机械有限公司,北京 102206)

摘 要:某钻井用钛合金挠性轴在钻进一段时间完钻起钻后,其变径靠近插接端处出现光亮带,通过受力分析、宏观与微观形貌观察、化学成分分析、力学性能测试、有限元模拟等方法对光亮带出现的原因进行了分析,提出了延长钛合金挠性轴寿命的方法。结果表明:挠性轴变径处发生微动磨损,剪切应力以及挠性轴主体部分与插接部件间的相对位移是导致微动磨损的主要原因;微动磨损导致裂纹在挠性轴变径处萌生,在交变载荷及扭矩的作用下,裂纹扩展并造成了微动疲劳;裂纹起源为周边均匀起源,扩展方式为穿晶扩展。采用超音速火焰喷涂技术制备涂覆层后,钛合金的表面硬度和耐磨性能提高,这对于由微动磨损引起的周边起源性裂纹具有抑制作用,从而延长了挠性轴的寿命。

关键词:钛合金挠性轴;微动磨损;穿晶扩展;超音速火焰喷涂中图分类号:TG18 文献标志码:B 文章编号:1000-3738(2021)07-0075-07

0 引 言

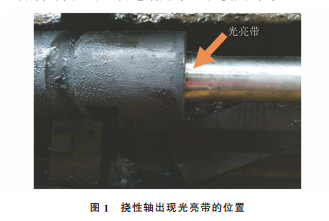

螺杆钻具是钻井工程中最常用的井下动力钻具之一,万向轴总成是螺杆钻具的主要部件之一,其串联了钻具马达总成与传动轴总成,将马达转子的平面行星运动转化为传动轴的定轴转动,同时将马达的输出扭矩及转速传递到钻头上[1]。随着钻井速度及其他参数的提升,现有的花瓣式、球铰式等万向轴结构形式虽经不断优化,但仍难以满足螺杆钻具长寿命服役的需求。钛合金挠性轴作为万向轴具有突出的特点;利用钛合金较低的弹性模量,在整体变形量较大时挠性轴仍能保持较好的耐久性[2],且在恶劣环境中仍能保持较高的可靠性。因此,钛合金挠性轴是长寿命螺杆钻具万向轴的重要备选方案之一。但实践表明,在钻井过程中钛合金挠性轴仍时有开裂现象,造75张洪霖,等:钛合金挠性轴出现异常磨损的原因成钻进无进尺、频繁起下钻等问题。现有某α+β相钛合金挠性轴,采用插接紧固成型方法制备而成。插接部件材料选用42CrMo高强度合金钢,插接部件两端分别连接马达转子和传动轴。该挠性轴在西南地区某区块应用,使用温度为127℃,转速为160~180r·min-1,输出扭矩为10000N·m 左右,钻压为98kN,在钻进一段时间完钻起钻后发现该挠性轴变径靠近插接端处出现光亮带,位置如图1所示,观察发现该光亮带实际是一条印痕,说明该处可能存在磨损,且可能会造成挠性轴的失效。为规避该类型钛合金挠性轴失效行为,并提高该类型挠性轴的可靠性及使用寿命,对出现印痕的挠性轴进行原因分析,并提出了改进措施来延长使用寿命。

1 理化检验及结果

1.1 受力分析

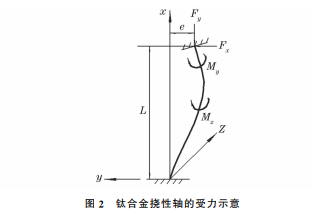

由图2可以看出,在装配好的螺杆钻具中,由于马达总成中心线与传动轴总成中心线不同轴,故有偏心距e 的存在,挠性轴上端 (转子端)受轴 向 力Fy、偏心力 Fx、挠性扭矩 My、弯矩 Mz 的作用,将My 和Mz 合并,称为扭矩 M。挠性轴下端(传动轴端)可以简化为固定端。轴体围绕轴心做行星运动,根据井下受力情况估算,轴向力Fy 为1×105 N,扭矩 M 为1×105 N·m,偏心距e 用位移表示,在弯角为0°时,其偏心距为6.25mm。图2 钛合金挠性轴的受力示意Fig.2 Forcediagramoftitaniumalloyflexibleshaft

1.2 宏观形貌

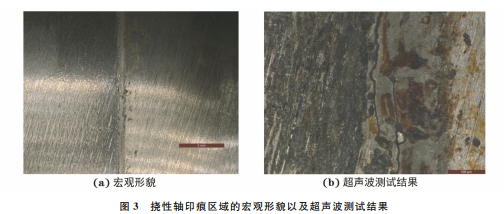

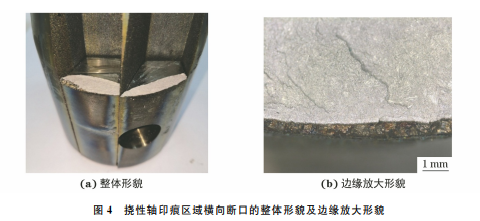

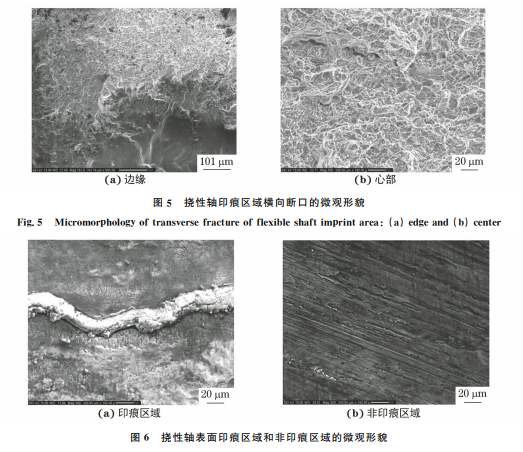

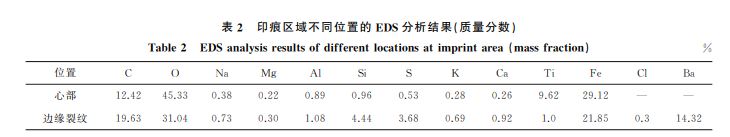

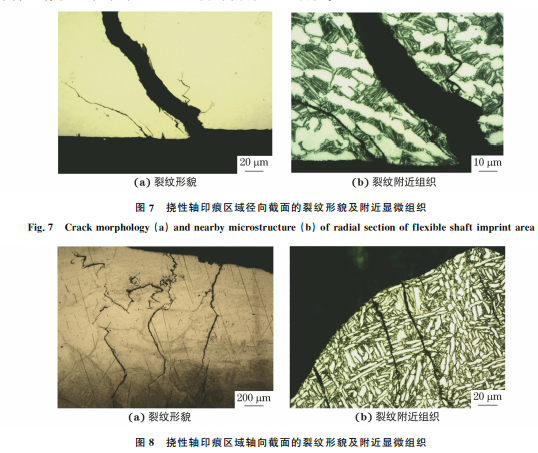

将挠性轴拆卸后用体视显微镜观察印痕区域的表面形貌。由图3(a)可以看出,挠性轴印痕区域存在宽1mm 左右的磨损区,且磨损区边缘可见周向曲折暗线,暗线不连续,局部交错。采用超声波与体视显微镜相结合的方法对印痕区域的宏观形貌进行分析。由图3(b)可以看出,印痕区域中出现了强超声波信号,暗线更为明显,说明挠性轴印痕区域中存在宏观缺陷。图3 挠性轴印痕区域的宏观形貌以及超声波测试结果Fig.3 Macromorphologyofimprintareainflexibleshaft(a)andultrasonictestresult(b)将挠性轴印痕区域纵向剖切并横向打开,观察横向断口的宏观形貌。由图4可以看出:断口外侧边缘可见暗色断面,其余区域为银灰色;超声波信号最强烈区域的暗色断面最深,约2.4mm,其余部位深度较浅,在0.5~1.0mm 范围;暗色区呈棕黄、蓝黑混杂色,同时可见反光刻面。

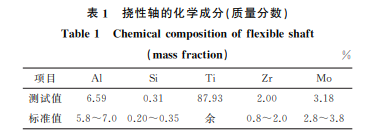

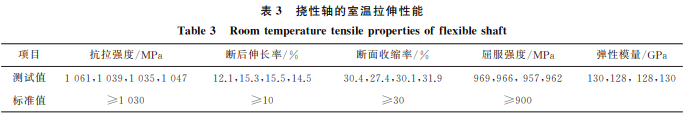

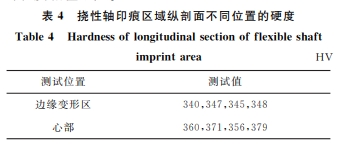

1.3 化学成分

采用 PE8300型电感耦合等离子体发射光谱仪对挠性轴的化学成分进行分析,结果如表1所示。由表 1 可 以 看 出,挠 性 轴 的 化 学 成 分 符 合 GB/T76张洪霖,等:钛合金挠性轴出现异常磨损的原因3620.1—2016标准要求。表1 挠性轴的化学成分(质量分数)Table1 Chemicalcompositionofflexibleshaft(massfraction) %项目 Al Si Ti Zr Mo测试值 6.59 0.31 87.93 2.00 3.18标准值 5.8~7.0 0.20~0.35 余 0.8~2.0 2.8~3.81.4 微观形貌采用 CamScan3100型扫描电镜对印痕区域横向断口的微观形貌进行观察。由图5可以看出:横向断口边缘暗色区域磨损严重,可见疲劳特征;心部人为打开的断口表面平坦,塑性变形小,韧窝非常细小。采用 CamScan3100型扫描电镜对挠性轴表面的微观形貌进行观察。由图6可以看出:挠性轴表面印痕区域存在明显的微动磨损和氧化形貌,表面加工纹路消失,存在材料黏着、变形、脱落现象,同时印痕区域边缘存在曲折裂纹,裂纹内部填充大量磨损产物;非印痕区域可见正常的磨削条纹。图4 挠性轴印痕区域横向断口的整体形貌及边缘放大形貌Fig.4 Overallmorphologyoftransversefracture(a)andenlargementmorphologyofedge(b)offlexibleshaftimprintarea图5 挠性轴印痕区域横向断口的微观形貌Fig.5 Micromorphologyoftransversefractureofflexibleshaftimprintarea:(a)edgeand(b)center图6 挠性轴表面印痕区域和非印痕区域的微观形貌Fig.6 Micromorphologyofimprintarea(a)andnon-imprintarea(b)onsurfaceofflexibleshaft采用 OxfordX-MAX 型能谱仪(EDS)对印痕区域心部以及边缘裂纹内磨损产物的微区成分进行分析。由表2可以看出:挠性轴印痕区域心部含有较高含量的氧、铁、钛元素,来源于与挠性轴对接的钢质接头;裂纹内的磨损产物含有大量碳、氧、钯元素,来源于钻井环境。77张洪霖,等:钛合金挠性轴出现异常磨损的原因表2 印痕区域不同位置的 EDS分析结果(质量分数)Table2 EDSanalysisresultsofdifferentlocationsatimprintarea(massfraction) %位置 C O Na Mg Al Si S K Ca Ti Fe Cl Ba心部 12.42 45.33 0.38 0.22 0.89 0.96 0.53 0.28 0.26 9.62 29.12 — —边缘裂纹 19.63 31.04 0.73 0.30 1.08 4.44 3.68 0.69 0.92 1.0 21.85 0.3 14.32沿挠性轴表面印痕径向和轴向截取金相试样,经磨制、抛光后,采用 OLYMPUSGX51型光学显微 镜 观 察 裂 纹 形 貌,然 后 用 克 氏 腐 蚀 剂 (HF、HNO3、H2O 的体积比为1∶2∶50)腐蚀20s后,观察裂纹附近的显微组织。由图7可以发现:印痕区域径向截面中除了存在一条深约0.5mm 的径向裂纹外,其附近还存在多条细微裂纹和二次裂纹;该径向裂纹为穿晶裂纹,裂纹附近未见富氧层;挠性轴表层组织呈带状变形特征。由图8可以看出:印痕区域轴向截面表层组织为轴向变形组织;印痕区域表面较粗糙,裂纹出现在变形层内,同时可见大量二次裂纹。图7 挠性轴印痕区域径向截面的裂纹形貌及附近显微组织Fig.7 Crackmorphology(a)andnearbymicrostructure(b)ofradialsectionofflexibleshaftimprintarea图8 挠性轴印痕区域轴向截面的裂纹形貌及附近显微组织Fig.8 Crackmorphology(a)andnearbymicrostructure(b)ofaxialsectionofflexibleshaftimprintarea1.5 力学性能按照 GB/T228.1—2010,在挠性轴中间位置沿轴向截取拉伸试样,标距为25cm,在Instron5887型电子万能材料试验机上进行室温拉伸试验,屈服前的应变速率为0.0025s-1,屈服后的应变速率为0.0080s-1。由表3可以看出,挠性轴的拉伸性能满足 GB/T2965—2007标准中的要求。按照 GB/T4340—2009,采用 Qness-q10A+型维氏硬度计在挠性轴印痕区域纵剖面上测试边缘变形 区和心部的硬度,载荷为49N,保载时间为10s。表3 挠性轴的室温拉伸性能Table3 Roomtemperaturetensilepropertiesofflexibleshaft项目 抗拉强度/MPa 断后伸长率/% 断面收缩率/% 屈服强度/MPa 弹性模量/GPa测试值 1061,1039,1035,1047 12.1,15.3,15.5,14.5 30.4,27.4,30.1,31.9 969,966,957,962 130,128,128,130标准值 ≥1030 ≥10 ≥30 ≥90078张洪霖,等:钛合金挠性轴出现异常磨损的原因由表4可以看出,挠性轴纵剖面边缘变形区与心部的硬度相差不大。表4 挠性轴印痕区域纵剖面不同位置的硬度Table4 Hardnessoflongitudinalsectionofflexibleshaftimprintarea HV测试位置 测试值边缘变形区 340,347,345,348心部 360,371,356,379按照 GB/T230—2018,采用 Wilson Wolpert930-065型洛氏硬度计在挠性轴中部横截面上由表面至心部取点进行硬度测试,载荷为1470N,保载时间为3s,距表层相同位置处测3点取平均值。测得表面至心部的平均硬度分别 为 35.75,35.87,37.72,36.14,35.72 HRC,由此可知表层的硬度与心部差异不大。

2 产生异常磨损的原因分析

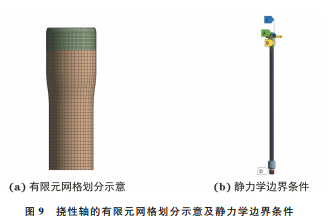

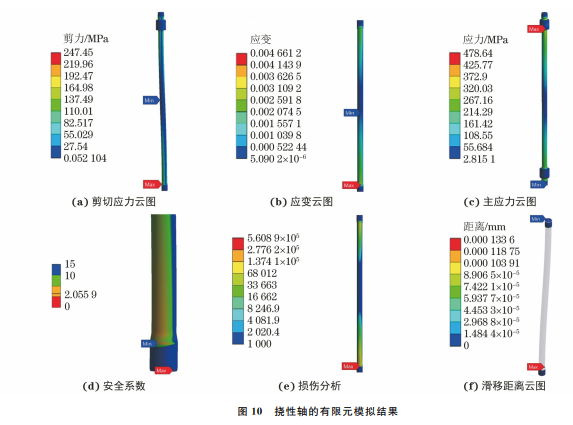

由上述检验结果可知,该挠性轴的拉伸性能和硬度满足标准要求。印痕区域表面存在明显微动磨损痕迹,分布于整个圆周,大部分区域的裂纹扩展均匀、深度较浅,而局部区域裂纹扩展深度较深;断口边缘磨损严重,裂纹扩展末端可见疲劳特征,说明挠性轴的疲劳开裂与表面微动磨损有直接关系。在钻井作业过程中,由挠性轴的行星运动行为产生的微动磨损导致表面裂纹的萌生,在交变载荷及扭矩的作用下,裂纹扩展并导致微动疲劳。挠性轴中裂纹萌生为均匀萌生,且裂纹扩展速率大于磨损速率。采用 ANSYS Workbench 软件对 挠 性 轴 装 配好后的整体受力情况进行模拟,采用以六面体为主的网格单元对挠性轴模型进行网格划分,如图9(a)所示。按照钻井时钛合金挠性轴弯壳体的弯角为1.25°的真实工况,将挠性轴主体部分与两端高强度钢部件间活动接触部分设为有润滑的动摩擦状态,表面摩擦因数取0.1,将轴向力 Fy、扭矩 M 设定至上端(转子端)螺纹处,弯角转化为位移施加于上端(转子端)螺纹处,挠性轴下端(传动轴端)固定约束于螺纹表面[3-5],其位置分别为图9(b)中的 A,B,C,D位置。由图10可以看出:挠性轴的最大剪切应力出现在 轴 下 端 与 高 强 度 钢 传 动 轴 连 接 处,为247.45MPa,该处也是最大应变位置;最大主应力位置出现在挠性轴上端与高强度钢马达转子连接处,为478.64MPa,其两端高强度合金钢的退刀槽处图9 挠性轴的有限元网格划分示意及静力学边界条件Fig.9 Finiteelementmeshingdiagram (a)andstaticboundaryconditions(b)offlexibleshaft也存在应力集中,该处的最大应力为351.27MPa,且挠性轴上端的平均应力水平大于下端的;挠性轴的安全系数为2.0559。由此可知,该挠性轴有足够的安全裕量,符合行业标准[1,6-7]。经损伤及滑移计算分析发现,损伤集中在挠性轴下端,最大损伤位置在高强度钢传动轴与挠性轴连接变径处,此处为潜在风险点;在钛合金挠性轴与高强度钢传动轴连接处出现微动现象,最大微动距离为1.34×10-4 mm,此位置与现场应用中产生的光亮带位置(印痕区域)相吻合。综上可知,在钻井过程中挠性轴与高强度钢部件间的剪切应力耦合由交变载荷所产生的相对位移致使挠性轴在变径处发生微动磨损并造成裂纹的萌生,在周期性交变载荷和扭矩的作用下裂纹扩展并导致微动疲劳。

3 延长钛合金挠性轴寿命的方法

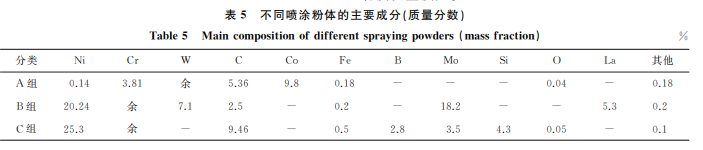

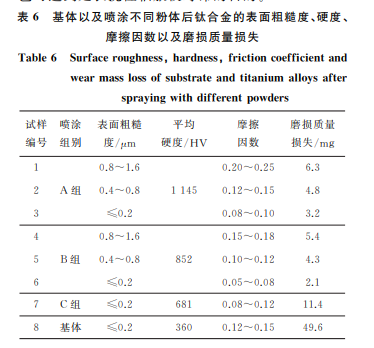

钛合金挠性轴的工作环境具有高温、腐蚀性、周期性受力等特点,且在插接紧固的连接方式下不可避免会出现微动磨损,因此提高挠性轴表面耐磨性能、防止挠性轴因微动磨损而产生疲劳裂纹成为延长该种连接方式挠性轴使用寿命的关键。表面改性是提高关键部件耐磨、耐腐蚀、服役寿命与安全性的重要途径,可赋予材料表面特殊的成分、组织结构与性能[8-10]。超音速火焰喷涂是以快速加热、快速冷却为特点的表面防护技术。将热喷涂涂层用于挠性轴表面改性既可保持挠性轴本体部分的低弹性模量特点,又可提高其耐磨性,同时可使挠性轴表面获得大面积、大厚度的具有显著稳定性的非晶合金镀层[11-15]。为研究超音速火焰喷涂技术在提高钛合金挠性轴耐磨性能方面的效果,采用不同喷涂材料对钛合金基体进行超音速火焰喷涂处理,通过磨损试验对试样的耐磨性能进行研究。79张洪霖,等:钛合金挠性轴出现异常磨损的原因图10 挠性轴的有限元模拟结果Fig.10 Finiteelementsimulationofflexibleshaft:(a)shearstresscontour;(b)straincontour;(c)principalstresscontour;(d)safetyfactor;(e)damageanalysisand(f)slipdistancecoutour基体材料为α+β两相钛合金。喷涂粉体的组成如表5所示,粒径为15~45μm。其中:在 A 组粉体中添加了碳化钨以提高涂覆层的硬度和耐磨性;B组粉 体 中 除 添 加 碳 化 钨 外 还 添 加 钼 和 镧 元素,以使涂覆层具有耐磨减摩及自润滑性的特性;C组粉体为对照组,添加钼元素但不添加碳化钨,具有自润滑特性。将基体切割成尺寸为40 mm×60mm×6 mm 的 试 样,经 打 磨、清 洗、喷 砂 处 理后,采用JP-8000型超音速火焰喷涂设备在其表面制备涂覆层,喷枪的移动速度为1000 mm·s-1,喷嘴长度为150mm,燃烧室压力为1.8MPa,氮气流量为10L·min-1,液体燃料为航空煤 油,助 燃剂为氧气。采用 TR100型粗糙度仪对超音速火焰喷涂涂层的表面粗糙度进行测试。采用 HXD-1000TM 型维氏硬度计测试表面硬度,载荷为1960mN,保载时间为 10s。按照 GB/T12444—2006,在 CETRUMT-3型摩 擦 磨 损 试 验 机 上 进 行 干 摩 擦 磨 损 试验,对磨试样为直径9.5mm 的 Si3N4 陶瓷环,转速为 400r· min-1,载 荷 为 2.94N,磨 损 时 间 为600s,在试验中连续测试试样所承受的摩擦力和正压力并计算摩擦因数。采用精度为0.1mg的电子天平称取试验前后经丙酮清洗后试样的质量,计算磨损质量损失。表5 不同喷涂粉体的主要成分(质量分数)Table5 Maincompositionofdifferentsprayingpowders(massfraction) %分类 Ni Cr W C Co Fe B Mo Si O La 其他A 组 0.14 3.81 余 5.36 9.8 0.18 - - - 0.04 - 0.18B组 20.24 余 7.1 2.5 - 0.2 - 18.2 - - 5.3 0.2C组 25.3 余 - 9.46 - 0.5 2.8 3.5 4.3 0.05 - 0.1由表6可知,喷涂相同成分粉体后钛合金的表面粗糙度越小,摩擦因数越低,磨损质量损失越少,且其表面硬度高于钛合金基体的,磨损质量损失均小于基体的。喷涂 A,B 两组粉体后钛合金的表面硬度高于喷涂 C 组粉体的,摩擦因数、磨损质量损失均低于喷涂 C组粉体的;喷涂 A 组粉体后钛合金的平均摩擦因数和磨损质量损失都比喷涂 B 组粉体的大,这主要是由于钴元素的润滑性较钼与镧元80张洪霖,等:钛合金挠性轴出现异常磨损的原因素的润滑性差所致[16]。超音速火焰喷涂涂层提高了钛合金的表面硬度和耐磨性能。材料的磨损质量损失与摩擦因数和硬度均有关,而硬度和摩擦因数取决于喷涂粉体的成分;添加碳化钨有助于提升涂层的硬度,添加钼元素与镧元素有助于降低涂层的摩擦因数[17-18],从而提高耐磨性能。由此可知,超音速火焰喷涂含碳化钨、钼、镧的涂层对于因微动磨损引起的周边起源性裂纹具有抑制作用,应用该工艺可达到延长挠性轴服役寿命的目的。表6 基体以及喷涂不同粉体后钛合金的表面粗糙度、硬度、摩擦因数以及磨损质量损失Table6 Surfaceroughness,hardness,frictioncoefficientandwearmasslossofsubstrateandtitaniumalloysaftersprayingwithdifferentpowders试样编号喷涂组别表面粗糙度/μm平均硬度/HV摩擦因数磨损质量损失/mg1 0.8~1.6 0.20~0.25 6.32 A 组 0.4~0.8 1145 0.12~0.15 4.83 ≤0.2 0.08~0.10 3.24 0.8~1.6 0.15~0.18 5.45 B组 0.4~0.8 852 0.10~0.12 4.36 ≤0.2 0.05~0.08 2.17 C组 ≤0.2 681 0.08~0.12 11.48 基体 ≤0.2 360 0.12~0.15 49.6

4 结 论

(1)挠性轴表面变径处发生微动磨损,剪切应力以及挠性轴主体部分与插接部件间的相对位移是导致微动磨损的主要原因;微动磨损导致裂纹在挠性轴变径处萌生,在交变载荷及扭矩的作用下,裂纹扩展并造成微动疲劳;裂纹起源为周边均匀起源,扩展方式为穿晶扩展。(2)采用超音速火焰喷涂技术在钛合金表面制备涂覆层后,钛合金表面的硬度和耐磨性能提高,喷涂粉体中添加碳化钨可提高涂层硬度,添加钼元素与镧元素可降低摩擦因数,这对于由微动磨损引起的周边起源性裂纹具有抑制作用,从而达到延长挠性轴服役寿命的目的。

来源:材料与测试网