分享:热镀锌机组校正辊的断裂原因

张 英1,王琼琦1,黄继波1,李元军1,李朝雄2,谭兴海2,王卫泽1,涂善东1

(1.华东理工大学机械与动力工程学院,承压系统与安全教育部重点实验室,上海 200237;2.上海威斯特科技服务有限公司,上海 201901)

摘 要:某热镀锌生产线校正辊运行时,在其轴头过渡圆角处发生断裂,采用化学成分分析、力学性能测试、显微组织观察、微区成分分析、无损检测和应力分析等方法对其断裂原因进行分析。结果表明:校正辊的失效形式是由弯曲和扭转等复杂载荷引起的多源疲劳失效;校正辊轴头圆角过渡区外表面的凹坑及该处的应力集中促使表面多处疲劳裂纹的萌生,在较高载荷下疲劳裂纹扩展,最终导致校正辊断裂。为避免此类失效再次发生,建议采用较大半径的过渡圆角来降低过渡圆角处的应力集中程度,提高表面质量,加强运行前的无损检测。

关键词:热镀锌;校正辊;疲劳失效;应力集中中图分类号:TG115.2 文献标志码:B 文章编号:1000-3738(2021)07-0082-06

0 引 言

带钢是钢铁产品的主要品种之一,广泛应用于汽车、家电、航天航空等多个领域。随着工业化进程的不断加快,带钢的质量要求逐渐提高;带钢表面防护对提高产品质量具有重要意义。热镀锌工艺可提高产品表面耐腐蚀性能进而使其获得较好的表面质量,是世界上尤其是汽车工业中应用最广泛的钢材表面防腐方法之一[1-7]。包含沉没辊、校正辊、稳定辊等组件的沉没辊系统是热镀锌机组的重要部分,这些部件均浸没在锌锅中的(460±5)℃熔融锌液[8-9]中,带钢依次通过沉没辊、校正辊和稳定辊完成镀锌。在生产过程中,整个系统为被动转向装置,依靠带钢与辊面的摩擦来82张 英,等:热镀锌机组校正辊的断裂原因实现装置的旋转,即固定稳定辊,通过改变校正辊的插入量使带钢获得一定的张力,从而调整带钢导向。沉没辊系统的稳定运行直接影响带钢镀锌层的质量和生产安全。某厂热镀锌生产线校正辊使用若干天后,在作业过程中其轴头发生断裂,断口位于校正辊轴头的过渡圆角处。校正辊材料为316L 奥氏体不锈钢,由圆钢经模锻和固溶处理而成。轴头表面作激光熔覆316L不锈钢处理,以去除表面擦伤痕迹。安装时轴外部施加轴套,以焊接形式进行连接与密封,以防止熔融锌进入校正辊轴头。为了找到校正辊轴头的断裂原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

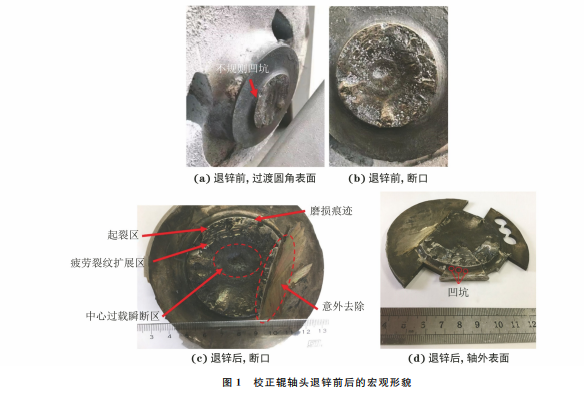

采用氢氧化钠和亚硝酸钠组成的溶液对校正辊轴头进行退锌处理,退锌前后校正辊轴头的宏观形貌如图1所示,其中部分断面区域因操作失误而去除。由图1可以看出:校正辊轴头断口与轴向垂直,断口附近未见明显的变形和颈缩;整个断口为典型的疲劳断口,呈多源起裂,表面存在明显的棘轮痕迹和贝纹线。多源起裂现象表明断裂处存在应力集中,棘轮是在高应力集中条件下多个疲劳裂纹同时起裂形成的。由贝纹线的收敛方向可知,断口具有弯曲疲劳断裂特征[10]。断口包括多个裂纹源区、疲劳裂纹扩展区和中心过载瞬断区。疲劳裂纹扩展区相对平整,而瞬断区较粗糙。瞬断区并不在轴心位置,而是接近轴心位置,说明断裂时轴承受的应力较大,同时可判断出轴头断口边缘的磨损痕迹是在校正辊轴头断裂前发生偏心磨损造成的。在轴圆周外表面存在一些不规则凹坑,凹坑位置对应疲劳裂纹的起裂位置,说明凹坑的存在是引发多源起裂的重要原因。图1 校正辊轴头退锌前后的宏观形貌Fig.1 Macromorphologyofshaftheadofcorrectionrollerbefore(a—b)andafterzincstripping(c—d):(a)outersurfaceoftransitionfilletarea;(b—c)fractureand(d)outersurfaceofshaft

1.2 化学成分

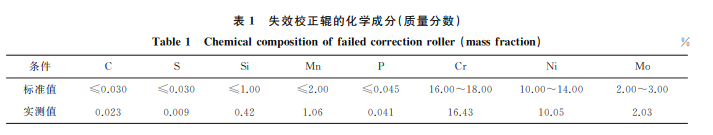

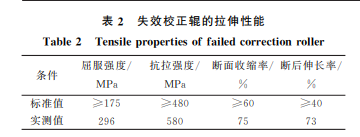

根据 GB/T 11170—2008 和 GB/T 223.23—2008,在 断 口 附 近 截 取 试 样,采 用 Spectro MAXX型金属光谱分析仪测试校正辊的化学成分,结果如表1所示。由表1可知,该校正辊的化学成分满足GB/T1220—2007 中 316L 奥 氏 体 不 锈 钢 的 成 分要求。

1.3 力学性能

在校正辊中远离断口的部位沿轴向取直径为5mm 的标准拉伸试样,按照 GB/T228.1—2010在INSTRON-8801型电液伺服试验机上进行室温拉伸试验,拉伸速度为0.375mm·min-1。由表2可以看出,该失效校正辊轴的拉伸性能符合标准 GB/T1220—2007的要求。83张 英,等:热镀锌机组校正辊的断裂原因表1 失效校正辊的化学成分(质量分数)Table1 Chemicalcompositionoffailedcorrectionroller(massfraction) %条件 C S Si Mn P Cr Ni Mo标准值 ≤0.030 ≤0.030 ≤1.00 ≤2.00 ≤0.045 16.00~18.00 10.00~14.00 2.00~3.00实测值 0.023 0.009 0.42 1.06 0.041 16.43 10.05 2.03表2 失效校正辊的拉伸性能Table2 Tensilepropertiesoffailedcorrectionroller条件屈服强度/MPa抗拉强度/MPa断面收缩率/%断后伸长率/%标准值 ≥175 ≥480 ≥60 ≥40实测值 296 580 75 73采用 HXD-1000TMC/LCD 型显微维氏硬度计测试失效校正辊远离断口部位的硬度,试验载荷为1.96N,保载时间为15s。测得该校正辊的平均硬度为178HV,满足 GB/T1220—2007标准规定的316L不锈钢硬度应低于200HV 的要求。

1.4 显微组织

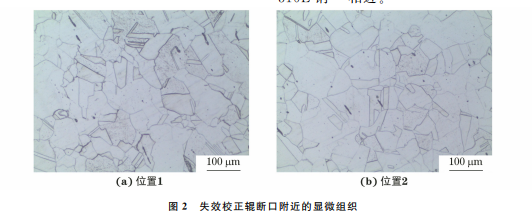

在失效校正辊断口附近不同位置截取金相试样,经磨制、抛光,用王水腐蚀后,采用 AxioVert.A1型光学显微镜观察断口附近的显微组织。由图2可以看出,失效校正辊断口附近的显微组织为奥氏体和少量孪晶,晶粒度为 7.0 级,与生产常用的316L钢[11]相近。图2 失效校正辊断口附近的显微组织Fig.2 Microstructuresnearfractureoffailedcorrectionroller:(a)position1and(b)position2

1.5 微观形貌及微区成分

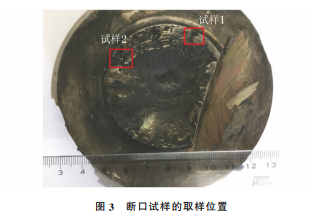

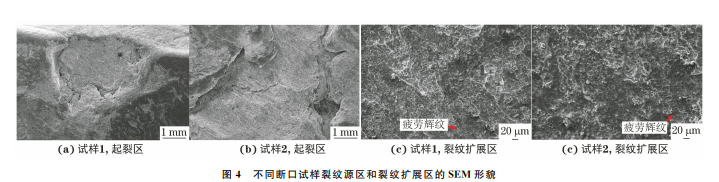

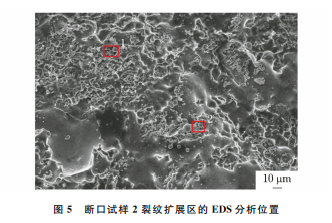

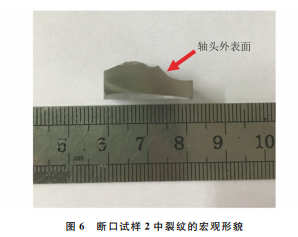

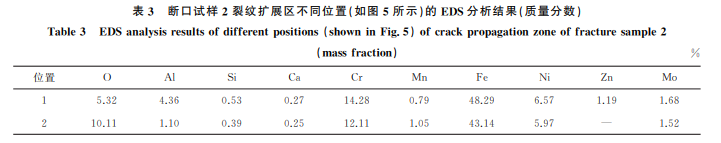

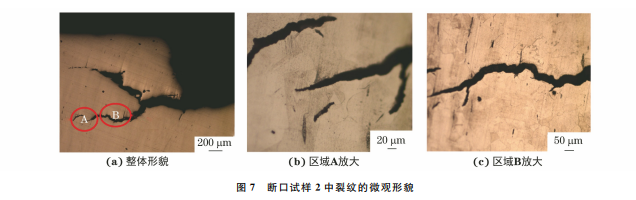

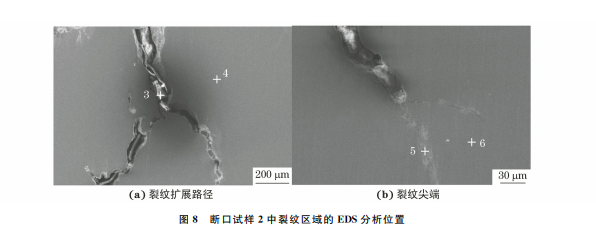

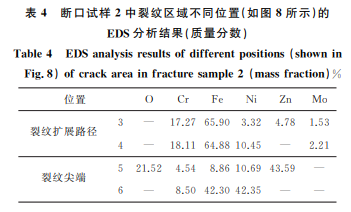

在失效校正辊断口上截取2个含疲劳裂纹源的断口试样(试样1和试样2),取样位置如图3所示。将试样浸泡在丙酮溶液中,在超声波中进行清洗,并用醋 酸 纤 维 试 纸 去 除 试 样 表 面 杂 质。 采 用EVOMA15型扫描电子显微镜(SEM)观察断口不同区 域 的 微 观 形 貌,并 采 用 SEM 附 带 的 OxfordAZ-tech型能谱仪(EDS)对微区成分进行分析。图3 断口试样的取样位置Fig.3 Samplingpositionoffacturesamples由图4可以看出:失效校正辊断口裂纹源区中的凹坑位于断口边缘位置,且裂纹源区可观察到明显的磨损痕迹;虽然退锌后断口表面存在大量的氧化腐蚀产物,但裂纹扩展区仍可以观察到比较清晰的疲劳辉纹。对断口试样 2 中裂纹扩展区的不同位置进行EDS能谱分析,分析位置如图5所示,结果列于表3中。由表3 可以发现,裂纹扩展区除了含有 316L不锈钢固有的元素外,还含有少量铝、锌、氧等元素,这是由校正辊轴头断裂后掉入锌锅以及退锌过程引入的。观察发现断口试样 2 的横截面上存在一条裂纹,如图6所示,采用光学显微镜观察裂纹扩展形貌。由图7可见,该裂纹起源于轴表面,并穿过晶粒向内部扩展,即裂纹在扩展过程中呈现明显的穿晶特征,同时裂纹尖端较尖锐。对裂纹扩展路径和裂纹尖端区域进行 EDS分析,分析位置如图8所示,结果如表 4 所 示。由 表 4 可 以 发 现,裂 纹 扩 展 路径 中存在少量的锌元素,而裂纹尖端未开裂的晶界84张 英,等:热镀锌机组校正辊的断裂原因图4 不同断口试样裂纹源区和裂纹扩展区的SEM 形貌Fig.4 SEM morphologyofcrackinitiationzone(a—b)andcrackpropagationzone(c—d)ofdifferentfracturesamples:(a,c)sample1and(b,d)sample2图5 断口试样2裂纹扩展区的 EDS分析位置Fig.5 EDSanalysispositionsofcrackpropagationzoneoffracturesample2上存在大量的锌和氧元素。虽然校正辊处于可发生锌 脆现象的工作环境中,但裂纹以外的区域并未检测到锌元素。结合断面形貌特征分析可知,锌元素不是推动裂纹扩展的主要动力。图6 断口试样2中裂纹的宏观形貌Fig.6 Macrographofcrackinfracturesample2表3 断口试样2裂纹扩展区不同位置(如图5所示)的 EDS分析结果(质量分数)Table3 EDSanalysisresultsofdifferentpositions(showninFig.5)ofcrackpropagationzoneoffracturesample2(massfraction) %位置 O Al Si Ca Cr Mn Fe Ni Zn Mo1 5.32 4.36 0.53 0.27 14.28 0.79 48.29 6.57 1.19 1.682 10.11 1.10 0.39 0.25 12.11 1.05 43.14 5.97 — 1.52图7 断口试样2中裂纹的微观形貌Fig.7 Micromorphologyofcrackinfracturesample2:(a)overallmorphology;(b)enlargementofareaAand(c)enlargementofareaB

1.6 无损检测

结果按照 GB/T6402—1991,采用超声探测技术对整个校正辊轴头进行无损探伤,探头为直探头,可以检测平底孔当量直径为2mm 及以上的缺陷,耦合剂为机油,沿轴向100%扫查整个轴头。失效校正辊轴头中未发现缺陷超标异常现象。

1.7 应力分布

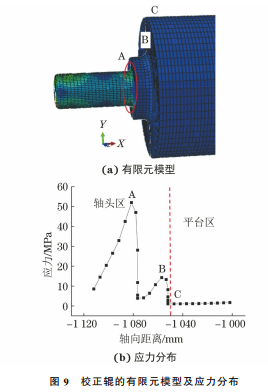

在工作过程中,校正辊在460 ℃左右的工况环85张 英,等:热镀锌机组校正辊的断裂原因图8 断口试样2中裂纹区域的 EDS分析位置Fig.8 EDSanalysispositionsofcrackareainfracturesample2:(a)crackpropagationpathand(b)cracktip表4 断口试样2中裂纹区域不同位置(如图8所示)的EDS分析结果(质量分数)Table4 EDSanalysisresultsofdifferentpositions(showninFig.8)ofcrackareainfracturesample2(massfraction)%位置 O Cr Fe Ni Zn Mo裂纹扩展路径3 — 17.27 65.90 3.32 4.78 1.534 — 18.11 64.8810.45 — 2.21裂纹尖端5 21.52 4.54 8.8610.69 43.59 —6 — 8.50 42.3042.35 — —境中水平放置,转速为120m·min-1。为研究校正辊工作时的静态应力分布,采用 ABAQUS软件进行仿真。为简化计算模型,将轴套与校正辊轴看作一个整体,轴头两端完全固定,整个部件受到自重、旋转离心力等载荷的作用。建立的模型如图9(a)所示,设置载荷和约束条件,得到如图9(b)所示的应力分布。图9(a)中圆圈所示位置为实际断裂位置。由图9(b)可知,校正辊轴头区域的应力高于中间平台区,其中轴头过渡圆角处的应力集中严重,最大应力可达平台区域的55倍左右,表明校正辊容易在该处发生破坏。

2 断裂原因分析

由上述理化检验结果可知,失效校正辊的化学成分、拉伸性能、硬度等均符合标准要求,显微组织正常,未发现平底孔当量直径为2mm 及以上的缺陷或夹杂。由校正辊轴头的断口特征可知,断裂主要是由疲劳引起的。轴头在工作过程中承受的载荷非常复杂,包括由旋转离心力、校正辊自重和镀锌板自重等引起的弯曲载荷和扭转载荷以及由接触引起的摩擦载荷等,其中弯曲载荷和扭转载荷为主要因素。起裂位置位于校正辊轴头圆角过渡区,该区域存在的凹坑加剧了应力集中程度。在高的交变应力和高的应力集中条件下,校正辊轴头圆角过渡区发图9 校正辊的有限元模型及应力分布Fig.9 Finiteelementmodel(a)andstressdistribution(b)ofcorrectionroller生了多源疲劳开裂。疲劳裂纹的扩展导致轴头的承载能力不足而发生瞬断。瞬断区不在轴头圆心处,说明轴在运行过程中受到了弯曲和扭转载荷的复合作用[12-13];同时瞬断区面积较大,说明轴在断裂时承受了较大的应力作用。虽然校正辊处于可发生锌脆的工作环境中,但由断口中的二次裂纹形貌可以判断出该断口不是锌脆形成的[8,14],因此在裂纹扩展过程中,锌元素并非是推动裂纹扩展的主要动力。断口所在位置为圆角过渡区,该位置的应力集中现象导致其承受载荷较大,而疲劳裂纹呈现穿晶特征,说明在裂纹扩展过程中材料较 脆 或 载 荷 较 大[13]。由上述分析可知,该校正辊发生多源疲劳失效,在弯曲和扭转等复杂载荷作用下,疲劳裂纹在校正辊轴头圆角过渡区外表面凹坑的应力集中处萌生,在较86张 英,等:热镀锌机组校正辊的断裂原因高载荷下裂纹扩展,最终导致校正辊断裂。

3 结论及建议

1)校正辊的失效形式是由弯曲和扭转等复杂载荷引起的多源疲劳失效,校正辊轴头圆角过渡区外表面的凹坑及该处的应力集中促使表面多处疲劳裂纹的萌生,在较高载荷下裂纹扩展,最终导致校正辊断裂。(2)为防止失效再次发生,应降低校正辊的表面粗糙度,投入运行前对校正辊,特别是有应力集中现象的圆角处进行无损检测;应采用较大半径的过渡圆角,减弱应力集中程度,降低应力水平。

来源:材料与测试网