分享:混烃球罐的开裂原因

李智慧,李志峰(中国特种设备检测研究院,北京 100013)

摘 要:在停车检验期间某混烃球罐下极带环焊缝处存在大量表面裂纹,采用 X 射线应力测定仪对裂纹集中部位的残余应力进行测试,并通过化学成分分析、力学性能测试、断口微观形貌观察等方法对球罐开裂的原因进行了分析。结果表明:球罐下极带环焊缝熔合线和热影响区处发生了硫化物应力腐蚀开裂;在腐蚀介质及较大的残余拉应力作用下,裂纹在残余拉应力最大的下极带环焊缝热影响区萌生,随后以穿晶和沿晶形式扩展至熔合线。焊接前应合理选材,选择适合的焊接和热处理工艺,提高球罐安装后去应力热处理的质量,以降低残余拉应力;焊接后通过隔绝腐蚀介质、除去介质中硫化氢或水的方法降低开裂敏感性。

关键词:球罐;环焊缝;残余应力;硫化氢;应力腐蚀开裂中图分类号:TG172.6 文献标志码:B 文章编号:1000-3738(2021)07-0088-06

0 引 言

球罐储存量大,用钢量小,占地面积小,基础工程简单,经常用于储存液化气体,其操作温度一般为-50~50℃,操作压力一般在3MPa以下。球罐的制造、焊接和组装要求严格,检验工作量大。某轻烃储库内的 T-106混烃球罐用于储存从各采油点汇集来的混合轻烃,混合轻烃中含有部分液态水,为了及时分离液态水,在球罐底部设有切水罐。该球罐运行2a后,在定期检验中发现其下极带环焊缝处存在大量裂纹。球罐材料为15MnNbR 钢,容积为1499.2m3,壁厚为50mm,腐蚀裕量为2mm,设计压力为2.2 MPa,最高工作压力为2.09 MPa,设计温度为40 ℃,工作温度为-19~40 ℃。从投用至检验时,T-106球罐的最高使用压力小于设计最高工作压力。目前,有关液化石油气球罐失效分析的文献较多[1-15],且大部分文献通过定性分析得出球罐的失效机理为硫化物应力腐蚀开裂,但这些文献未对球罐的残余应力分布和具体数据进行测定,而88李智慧,等:混烃球罐的开裂原因且现场检验时设备都是在用状态,因此也未对其取样进行分析。在球罐运行初期,其中硫化氢含量较低,一般为0~5mg·m-3;随着运行时间的延长,硫化氢含量逐渐升高,检验时硫化氢含量已达144~163mg·m-3,由于在对硫化氢含量进行测试时是将轻烃产品气化后测试的,存在烃类气化不完全的问题,因此检测结果偏低。作者采用 X射线应力测定仪对 T-106球罐内下极带环焊缝的残余应力进行测试,并采用电火花取样机从球罐下极带内壁取样,对其化学成分、力学性能、断口微观形貌等进行分析,为确定球罐开裂原因提供了直接的数据支撑,该方法为厚壁设备在役损伤原因的分析提供了新思路。

1 理化检验及结果

1.1 无损探伤

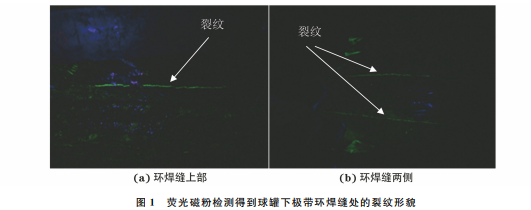

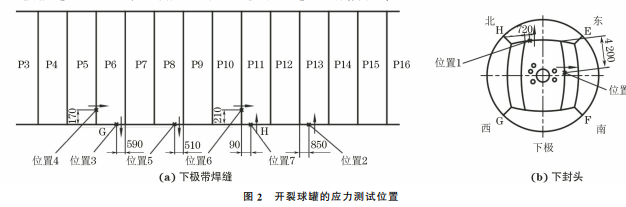

采用 HM A-2型荧光磁粉探伤仪对 T-106球罐内部焊缝进行100%无损检测,结果如图1所示,可知内表面下级带整圈环焊缝熔合线和热影响区存在断续表面裂纹。现场对裂纹进行打磨消除,最大打磨深度达8.5mm。图1 荧光磁粉检测得到球罐下极带环焊缝处的裂纹形貌Fig 1 Crackmorphologyatlowerplategirthweldpositionofsphericaltankbyfluorescentmagneticparticletest a upperofgirthweldand b bothsidesofgirthweld图2 开裂球罐的应力测试位置Fig 2 Stresstestlocationoffracturedsphericaltank a lowerplateweldand b lowerhead

1.2 残余应力

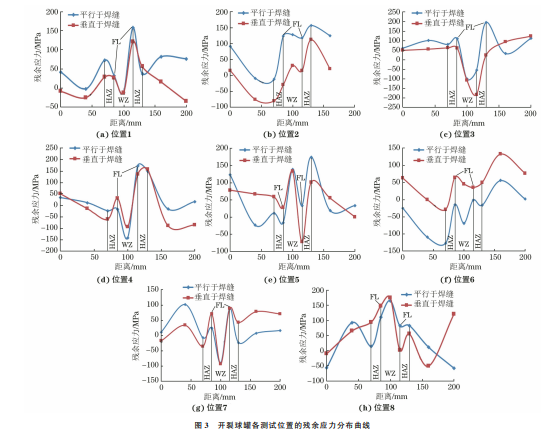

为确定开裂球罐下极带环焊缝及附近焊缝的焊接残余应力分布情况,采用 X-Stress3000型 X 射线应力测定仪对8个位置的残余应力进行测定,测定位置见图2,测试结果如图3所示,图中 WZ表示焊缝,FL表示熔合线,HAZ表示热影响区。由图3可以看出:球罐内表面焊缝的宽度在20~25 mm,大部分测试位置的最大残余应力均位于焊接热影响区,与现场检测发现裂纹的位置相吻合。

1.3 化学成分

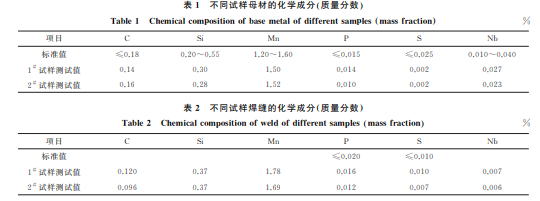

用电火花切割取样机分别在 P9板下环缝且距P8、P9板纵缝370mm 未开裂处,以及P8板下环缝且距 P8、P9板纵缝545mm 未开裂处,以焊缝为中心垂直焊缝方向截取尺寸分别为27mm×85mm×6mm 和28mm×89mm×6mm 的试样,分别记作1# 和2# 试样,其中1# 试样坑底最小壁厚为441.0mm,周围最小壁厚为50.05mm,而2# 试样坑底最小壁厚为43.70mm,周围最小壁厚为49.56mm。采用SPECTROMAX型直读光谱分析仪对试样母材和焊缝处的化学成分进行分析。由表1和表2可以看出:不同试 样 母 材 的 化 学 成 分 均 满 足 GB6654-1996中15MnNbR 钢成分的要求;焊缝的硫、磷含量均满足JB/T4747-2007中E5515-G焊条材料的成分要求。89李智慧,等:混烃球罐的开裂原因图3 开裂球罐各测试位置的残余应力分布曲线Fig 3 Residualstressdistributioncurvesofeachtestlocationoffracturedsphericaltank a position1 b position2 c position3 d position4 e position5 f position6 g position7and h position8表1 不同试样母材的化学成分 质量分数Table1 Chemicalcompositionofbasemetalofdifferentsamples massfraction %项目 C Si Mn P S Nb标准值 ≤0.18 0.20~0.55 1.20~1.60 ≤0.015 ≤0.025 0.010~0.0401# 试样测试值 0.14 0.30 1.50 0.014 0.002 0.0272# 试样测试值 0.16 0.28 1.52 0.010 0.002 0.023表2 不同试样焊缝的化学成分 质量分数Table2 Chemicalcompositionofweldofdifferentsamples massfraction %项目 C Si Mn P S Nb标准值 ≤0.020 ≤0.0101# 试样测试值 0.120 0.37 1.78 0.016 0.010 0.0072# 试样测试值 0.096 0.37 1.69 0.012 0.007 0.006

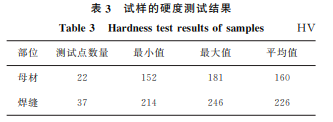

1.4 硬 度

分别在 P10 板 下 环 缝 且 距 P10、P11 板 纵 缝365mm 开裂处,以及P10板下环缝且距P9、P10板纵缝820mm 开裂处,以下熔合线为中心平行焊缝方向截取尺寸分别为27mm×89mm×4.5mm 和27mm×78mm×3.5mm 的试样,同时在P5、P6板纵焊缝且距下环缝140mm 未开裂处,以焊缝为中心垂直焊缝方向截取尺寸27mm×89mm×5.5mm 的90李智慧,等:混烃球罐的开裂原因试样,并将这3个试样分别记作3# ,4# ,5# 试样,其中:3# 试样坑底最小壁厚为44.61mm,周围最小壁厚为49.53mm;4# 试样坑底最小壁厚为46.42mm,周围最小壁厚为49.91 mm;5# 试样坑底最小壁厚为43.86mm,周围最小壁厚为49.73mm。由于试样尺寸较小,因此采用 ZWICKZHU2.5型维氏硬度计对1# ~5# 试样母材和焊缝处的硬度进行测试,载荷为196.1N,保载时间为12s。由表3可以看出,焊缝硬度 明显高于母材,且母材和焊缝的维氏硬度差别较表3 试样的硬度测试结果Table3 Hardnesstestresultsofsamples HV部位 测试点数量 最小值 最大值 平均值母材 22 152 181 160焊缝 37 214 246 226大。经过换算得到,大部分测试结果均满足 NACEMR0175-2003 中规定的硬度不低 于 22 HRC 的要求。

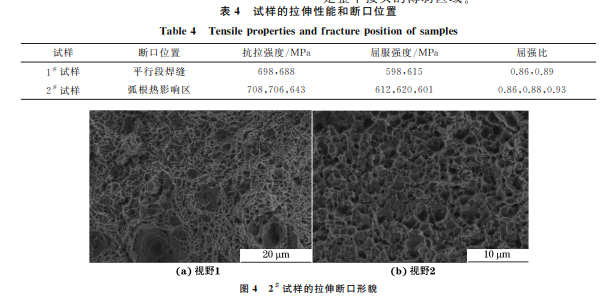

1.5 拉伸性能

分别在1# 和2# 试样中加工出2个和3个直径为2.5mm 的小型棒状拉伸试样,拉伸试样平行段包括焊缝和热影响区,按照 GB/T228.1-2010,在Z250型电子万能试验机上进行室温单轴拉伸试验。由表4可以看出,该球罐焊缝的强度及屈强比均较高。一般压力容器用钢的屈强比小于0.9,可见球罐焊缝的延性储备不足。采用S3400N 型扫描电镜观察拉伸断口形貌,发现其断裂类型均为韧性断裂,其中2# 试样的断口形貌如图4所示,可以看出其断裂位置在热影响区,说明热影响区的力学性能较低,是整个接头的薄弱区域。表4 试样的拉伸性能和断口位置Table4 Tensilepropertiesandfracturepositionofsamples试样 断口位置 抗拉强度/MPa 屈服强度/MPa 屈强比1# 试样 平行段焊缝 698,688 598,615 0.86,0.892# 试样 弧根热影响区 708,706,643 612,620,601 0.86,0.88,0.93图4 2# 试样的拉伸断口形貌Fig 4 Tensilefracturemorphologyof2# sample a view1and b view2图5 1# 试样不同区域的显微组织Fig 5 Microstructuresofdifferentregionsof1# sample a basemetal b heataffectedzoneand c weld

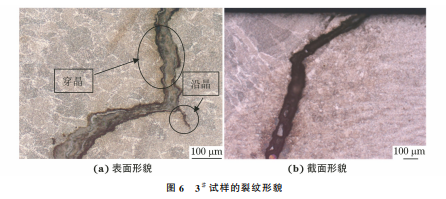

1.6 显微组织

在1# 和 2# 试样上截取金相试样,经打磨、抛光,用体积分数3%硝酸酒精溶液腐蚀后,采用 AxioObserver.A2m 型光学显微镜观察接头不同区域的显微组织。由图5可以看出,1# 试样焊缝组织为贝氏体,热影响区为上贝氏体+铁素体+碳化物,母材组织为铁素体+珠光体。2# 试样的显微组织和1#试样相似。91李智慧,等:混烃球罐的开裂原因在3# 试样裂纹附近截取试样,用体积分数3%硝酸酒精溶液腐蚀后,利用 AxioObserver.A2m 型光学显微镜观察裂纹形貌。由图6可知:3# 试样表面裂纹主要为穿晶裂纹,仅有少部分为沿晶裂纹,裂纹表面存在氧化物;裂纹在热影响区萌生,随后扩展至熔合线,并在厚度方向上沿熔合线扩展。图6 3# 试样的裂纹形貌Fig 6 Crackmorphologyof3# sample a surfacemorphologyand b sectionmorphology

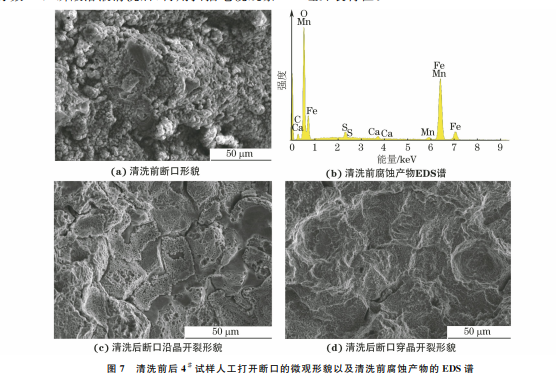

1.7 断口形貌

将4# 试样沿裂纹处人工打开后,利用 S3400N型扫描电镜观察断口形貌,并用扫描电镜附带的能谱仪(EDS)对腐蚀产物成分进行分析;断口表面经体积分数10%磷酸溶液清洗后,再用扫描电镜观察断口形貌。由图7可以看出:4# 试样未清洗断口表面被腐蚀产物覆盖,经能谱分析该腐蚀产物中氧、硫含量较高;经磷酸清洗后,断口表面主要呈穿晶开裂形貌,仅有少量沿晶开裂形貌,说明断口具有脆性解理开裂特征。图7 清洗前后4# 试样人工打开断口的微观形貌以及清洗前腐蚀产物的 EDS谱Fig 7 Micromorphologyofmanuallyopenedfractureof4# samplebefore a andaftercleaning c-d andEDSspectraofcorrosionproductbeforecleaning b c morphologyofintergranularcrackingand d morphologyoftransgranularcracking

2 开裂原因分析

T-106球罐具备发生应力腐蚀开裂所需求的环境、应力及材料因素。球罐内部为湿硫化氢环境,随介质中硫化氢含量的升高,高强钢接头的开裂敏感性增强,脆性断裂特征更加明显[4,14-15]。球罐材料为15MnNbR钢,其抗拉强度下限值大于540MPa,属于高强钢材料,具有一定的淬硬倾向,同时该球罐焊缝的强度及屈强比偏高,导致材料延性储备不足,并且材料腐蚀开裂敏感性较高。现场测试发现球罐下极带环焊缝及附近焊缝区域有较大的残余拉应力存在,而应力腐蚀开裂敏感性会随着残余拉应力的92李智慧,等:混烃球罐的开裂原因增大而增强[2]。该球罐在硬度满足要求的前提下仍发生了应力腐蚀开裂,说明焊接残余应力是球罐开裂的关键影响因素。导致焊接残余拉应力较大的原因包括:(1)球罐壁厚较大,导致结构刚度较大,焊后残余拉应力相应增加;(2)球壳板现场组装采用的是分带组装法,对纵焊缝的应力影响不大,但由于球壳板尺寸存在少量偏差,组装时会造成环焊缝残余应力偏大,而下极带环焊缝是最后焊接的区域,该区域的应力更大。残余拉应力的最大值出现在下极带环焊缝热影响区,这与现场荧光磁粉检测到的和显微组织观察时看到的裂纹位置一致;此处的残余拉应力在88~196MPa之间,但是这并不意味着在残余拉应力为88MPa时球罐会发生应力腐蚀开裂。研究[10]表明承压部件在出现应力腐蚀开裂位置的残余拉应力为50MPa。综上可知,该球罐开裂的性质是硫化物应力腐蚀开裂,在腐蚀介质及较大的残余拉应力作用下,裂纹在高强钢球罐表面残余拉应力最大的下极带环焊缝热影响区萌生,随后以穿晶和沿晶形式扩展至熔合线。

3 结论及措施

(1)球罐在下极带焊缝熔合线和热影响区开裂,开裂性质为硫化物应力腐蚀开裂。在腐蚀介质及较大的残余拉应力作用下,裂纹在残余拉应力最大的下极带环焊缝热影响区萌生,随后以穿晶和沿晶形式扩展至熔合线。(2)应在焊接前合理选材,选择正确的焊接工艺,提高球罐安装后去应力热处理的质量,并通过喷丸、打磨焊缝区表面等方法降低残余拉应力;采用内部喷涂防腐蚀涂料隔绝腐蚀介质的方法来防止开裂;控制介质中的硫化氢含量,降低开裂敏感性,或去除介质中的水,使罐内环境不满足湿硫化氢要求。

来源:材料与测试网