分享:GH738高温合金涡轮机匣开裂原因

李艳明,孟令琪,佟文伟,刘 欢(中国航发沈阳发动机研究所,沈阳 110015)

摘 要:采用形貌观察、成分分析、组织观察、性能测试、热模拟试验等方法对某型航空发动机GH738高温合金涡轮机匣开裂的原因进行了分析,探讨了裂纹的性质及产生机理。结果表明:失效机匣中裂纹的性质为疲劳裂纹,裂纹源位于机匣前安装边挂钩外表面。机匣前安装边挂钩处的局部区域温度达到850~900℃,超过了 GH738合金的允许使用温度(810℃),导致组织中γ'相体积分数降低,合金的力学性能和抗疲劳性能降低,从而促使了机匣过早疲劳开裂。

关键词:涡轮机匣;疲劳裂纹;超温;疲劳性能中图分类号:V252.2 文献标志码:B 文章编号:1000-3738(2021)07-0094-06

0 引 言

涡轮机匣是一种圆柱形的薄壁壳体,具有传递相邻部件负荷、构成燃气通道和固定导向叶片的作用,是航空发动机的承力构件[1]。涡轮机匣在实际工作中因受到高温燃气、轴向力和内外压差等的综合作用易出现强度下降的现象,继而造成机匣变形并最终导致裂纹的产生[2]。发动机推重比和性能的提升对涡轮机匣材料耐高温性能和强度等综合性能的要求越来越高,合理的选材可保证涡轮机匣在高温条件下安全稳定地工作。GH738合金是一种典型的γ'相沉淀强化型镍基高温合金,由于其在低于810 ℃条件下具有良好的组织稳定性、耐燃气腐蚀和抗疲劳等性能,而广泛用于生产航空发动机涡轮机匣、涡轮盘和叶片等热端部件[3-5]。目前,在涡轮机匣的生产工艺、热处理、仿真模拟和性能等方面开展了大量的工作[6-11]。涡轮机匣在工作中如出现裂纹[12-13]会影响发动机的整体性能,因此研究涡轮机匣在使用过程中产生的裂纹性质及形成原因,对其结构设计的改进和维修具有重要意义,但是目前有关这方面的研究报道较少。经检查发现,某型航空发动机涡轮机匣在未达到服役寿命时发生开裂,严重影响了该型发动机的安全使 用。该 涡 轮 机 匣 用 材 料 为 GH738 高 温 合金,主要生产流程为真空冶炼→热处理→锻造→机加工。为了找到涡轮机匣出现裂纹的原因,作者采用形貌观察、成分分析、组织观察、性能测试等方法对该涡轮机匣进行了失效分析;采用组织与性能模拟方法研究了加热温度对 GH738合金组织和力学性能的影响,并与失效涡轮机匣的组织和力学性能进行对比,分析裂纹产生机理,并提出相应的改进措94李艳明,等:GH738高温合金涡轮机匣开裂原因图3 沿1# 裂纹人为打开后断口不同区域的SEM 形貌Fig 3 SEM morphologyofdifferentregionsoffractureafterartificialopeningalong1# crack a cracksourceregion b cracksourceregionsidesurface c crackgrowthregionand d artificiallyopenedregion施,为防止此类故障再次发生提供借鉴。

1 理化检验及结果

1.1 宏观形貌

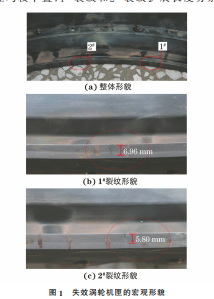

失效涡轮机匣的宏观形貌如图1所示,机匣表面可见不同程度的氧化变色现象。机匣前安装边挂钩处存在2条裂纹(1# 裂纹和2# 裂纹),裂纹扩展路径均较平直,1# 裂纹和2# 裂纹扩展长度分别约图1 失效涡轮机匣的宏观形貌Fig 1 Macromorphologyoffailedturbinecasing a overallmorphology b 1# crackmorphologyand c 2# crackmorphology为6.96,5.80mm。

1.2 断口形貌

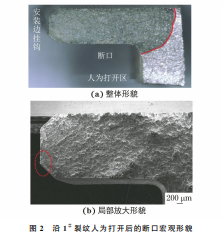

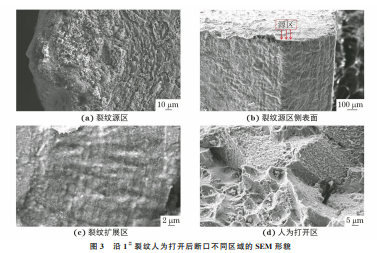

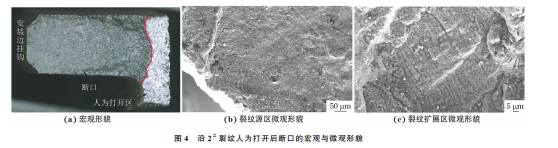

沿1# 裂纹将失效机匣打开后观察断口宏观形貌,并 采 用 Sigma500 型 场 发 射 扫 描 电 子 显 微 镜(SEM)观察不同区域的微观形貌。由图2可以看出:断口较平整,表面主要呈深灰色,可见明显的疲劳弧线和放射棱线形貌特征,表明裂纹性质为疲劳裂纹;根据疲劳弧线和放射棱线的汇聚方向判断,疲劳裂纹起源于机匣前安装边挂钩外表面,如图2(b)中圆圈位置所示。由图3可以看出:裂纹源区氧化较严重,未见明显的冶金缺陷,裂纹源区侧表面也未图2 沿1# 裂纹人为打开后的断口宏观形貌Fig 2 Macromorphologyoffractureafterartificialopeningalong1#crack a overallmorphologyand b localenlargementmorphology95李艳明,等:GH738高温合金涡轮机匣开裂原因见明显异常;裂纹扩展区存在疲劳条带形貌特征,说明裂纹性质为疲劳裂纹;人为打开区呈韧窝形貌。沿2# 裂纹人为打开后的断口形貌如图4所示,可见断口形貌与沿1# 裂纹人为打开后的相似,裂纹性质也为疲劳裂纹,疲劳裂纹起源于机匣前安装边挂钩外表面。图4 沿2# 裂纹人为打开后断口的宏观与微观形貌Fig 4 Fracturemacromorphology a andmicromorphology b-c afterartificialopeningalong2# crack b cracksourceregionand c crackgrowthregion

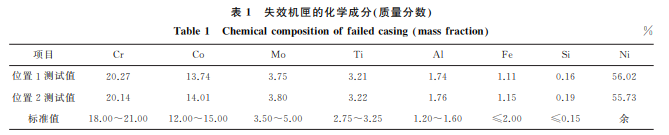

1.3 化学成分

在失 效 机 匣 基 体 中 任 意 选 取 2 个 区 域,采 用SEM 附带的 X-MaxN 型能谱分析仪对化学成分进行测试,结果见表1。由表1可以看出:失效机匣的主要合金元素含量符合企业标准中有关 GH738合金的成分要求。表1 失效机匣的化学成分 质量分数Table1 Chemicalcompositionoffailedcasing massfraction %项目 Cr Co Mo Ti Al Fe Si Ni位置1测试值 20.27 13.74 3.75 3.21 1.74 1.11 0.16 56.02位置2测试值 20.14 14.01 3.80 3.22 1.76 1.15 0.19 55.73标准值 18.00~21.00 12.00~15.00 3.50~5.00 2.75~3.25 1.20~1.60 ≤2.00 ≤0.1 5 余

5 余

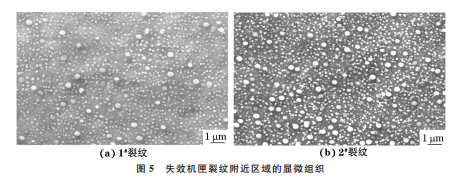

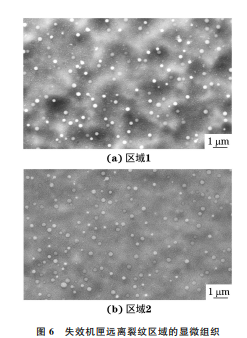

1.4 显微组织

分别在失效机匣前安装边的2条裂纹附近及远离裂纹位置截取金相试样,经磨抛,用由150mL磷酸、10mL 硫酸和15g铬酐组成的溶液电解腐蚀10s后,采用场发射扫描电子显微镜观察显微组织。由图5和图6可以看出:失效机匣不同位置组织均由γ基体和不同尺寸的球状γ'相组成[3],其中一次γ'相数量较少,二次 γ'相数量较多;1# 裂纹附近区域组织中一次 γ'相和二次 γ'相的平均尺寸分别约为380,125nm;2# 裂纹附近区域组织中一次 γ'相和二次γ'相的平均尺寸分别约为370,135nm;远离裂纹区域1组织中一次 γ'相和二次 γ'相的平均尺寸分别约为230,60nm,远离裂纹区域2组织中一次γ'相 和 二 次 γ'相 的 平 均 尺 寸 分 别 约 为 260,65nm;远离裂纹区域的一次 γ'相和二次 γ'相数量均多于2条裂纹附近区域的γ'相数量。图5 失效机匣裂纹附近区域的显微组织Fig 5 Microstructureofregionsnearcracksoffailedcasing a 1# crackand b 2# crack

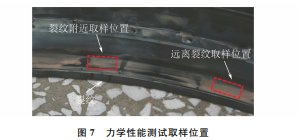

1.5 力学性能

按照 GB/T228.1-2010,分别在失效机匣前安装边2条裂纹附近和远离裂纹位置(如图7所示)取非标试样,标距为15mm,采用 AG-250KN 型电子拉 伸 试 验 机 进 行 室 温 拉 伸 试 验,拉 伸 速 度 为0.5mm·min-1。采用 HB-3000型布氏硬度计测失效96李艳明,等:GH738高温合金涡轮机匣开裂原因图9 失效机匣随炉试样在不同温度下保温4h后的显微组织Fig.9 Microstructuresoffailedcasingfurnacesamplesheatedatdifferenttemperaturesfor4h图6 失效机匣远离裂纹区域的显微组织Fig 6 Microstructureofregionsfarfromcracksoffailedcasing a region1and b region2图7 力学性能测试取样位置Fig.7 Samplinglocationformechanicalpropertytest机匣前安装边2条裂纹附近和远离裂纹位置的硬度,载荷为4900N,保载时间为15s,相同位置测3次取平均值。测得失效机匣1# 和2# 裂纹附近的抗拉强度分别为1150,1164MPa,硬度分别为332,328HB,均不满足标准中的抗拉强度不低于1210MPa以及硬度为341~401HB的要求,而远离1# 和2# 裂纹位置的抗拉强度分别为1274,1286 MPa,硬度分别为386,377HB,均符合标准要求。

2 热模拟试验

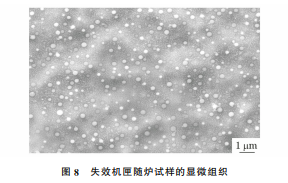

2.1 组织模拟试验

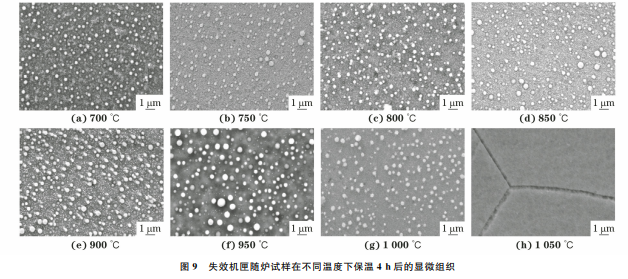

在失效机匣原始随炉试样上制取金相试样,经磨抛和电解腐蚀后,采用场发射扫描电子显微镜观察显微组织。由图8可以看出,失效机匣原始组织中大量大小不一且近似球形的 γ'相分布于 γ相基体中,一次γ'相数量较少,平均尺寸约为200nm,二次γ'相数量较多,平均尺寸约为50nm。图8 失效机匣随炉试样的显微组织Fig.8 Microstructureoffailedcasingfurnacesample为了进一步明确 GH738合金组织随工作温度的变化规律,设计并开展了热模拟试验。从失效机匣原始随炉试样上取样,分别在700,750,800,850,900,950,1000,1050 ℃下保温4h制备热模拟试样。热模拟试样经电解腐蚀后,采用场发射扫描电子显微镜观察其显微组织。由图9可以看出,试样均由γ基体和2种尺寸的γ'相组成。当加热温度低97李艳明,等:GH738高温合金涡轮机匣开裂原因于800 ℃时,与初始组织相比,组织中的一次 γ'相和二次γ'相的尺寸和数量均无明显变化;当加热温度高于850 ℃,组织中的一次γ'相和二次γ'相尺寸变大,数量减少;当加热温度升高至1050 ℃时,γ'相全部溶解于基体中。通过裂纹附近组织和热模拟组织对比分析可知,失效机匣1# 和2# 裂纹处经历了850~900 ℃的加热,超过 GH738合金的使用温度上限(810℃)。

2.2 力学性能

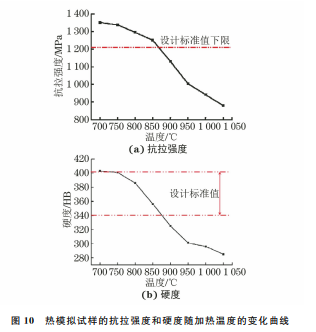

模拟试验按照1.5中同样的方法在热模拟试样上截取拉伸试样和硬度测试试样,测试结果如图10所示。由图10可以看出:当加热温度低于850 ℃时,热模拟试样的抗拉强度和硬度均随着温度的升高而降低,但是仍符合机匣的标准要求;当加热温度高于850℃时,抗拉强度和硬度继续降低至低于标准要求值。通过对比发现,失效机匣裂纹附近区域的抗拉强度和硬度在850~900℃加热后试样的测试值之间,进一步验证了失效机匣裂纹部位经历了850~900 ℃之间的超温。图10 热模拟试样的抗拉强度和硬度随加热温度的变化曲线Fig 10 Curvesoftensilestrength a andhardness b ofthermalsimulationsamplevsheatingtemperature

3 分析与讨论

由上述理化检验结果可知,失效机匣中2条裂纹性质均为疲劳裂纹,疲劳裂纹均起源于机匣前安装边挂钩外表面。与远离裂纹区域的组织相比,2条裂纹附近的组织中γ'相的尺寸增大,数量急剧减少,且2条裂纹附近的抗拉强度和硬度明显降低,均低于标准值。与机匣原始组织相比,服役一段时间后失效机匣远离裂纹区域组织中 γ'相的尺寸略有增大,数量略有减少,抗拉强度和硬度较高且符合标准要求。GH738合金的显微组织中 γ'相是合金的主要强化相,合金服役温度应低于810 ℃。合金中,γ'相的形貌和尺寸受工作温度影响较大,在高温下可通过热模拟γ'相的形貌与温度之间的演变规律来反推失效部位的实际最高工作温度[14-15]。将失效机匣裂纹附近区域的组织与热模拟试样组织进行对比分析,推断出失效机匣裂纹附近经历了850~900℃之间的高温,超过了 GH738合金的使用温度上限。γ'相是沉淀强化型高温合金强化的决定性因素[16]。γ'相的数量和尺寸会直接影响高温合金的力学性能,当工作温度较高时,γ'相会发生部分回溶甚至全部回溶,合金的抗高温性能急剧下降。由热模拟试验结果可知,试样的抗拉强度和硬度随着温度的升高而降低,抗拉强度和硬度降低的本质原因是合金中γ'强化相的体积分数的降低,而γ'相的体积分数是 由 γ'相 的 尺 寸 和 数 量 共 同 决 定 的[17-18]。在热模拟试验中,γ'相的长大、回溶和析出是共同存在的,彼此之间相互影响。随着加热温度的升高,γ'相的尺寸增大,数量迅速减少,γ'相数量减少的速率大于尺寸增加的速率,从而导致γ'相体积分数呈现下降趋势,因此合金抗拉强度和硬度随加热温度的升高而降低。在影响镍基高温合金高温疲劳性能的诸多因素中,温度的影响尤为突出,温度升高导致合金组织发生劣化,力学性能降低,合金对疲劳裂纹的抗力降低,最终导致合金抗疲劳性能的降低[19-20]。失效机匣局部的超温导致组织中 γ'相的体积分数降低,机匣的抗拉强度和硬度降低,抗疲劳性能下降,随着服役时间的延长而产生疲劳裂纹。综合可知,失效机匣中产生裂纹的性质为疲劳裂纹,裂纹源位于机匣前安装边挂钩外表面,裂纹附近区域的实际服役温度超过了材料使用温度的上限(810 ℃),机匣局部超温导致组织中γ'相回溶、长大以及体积分数降低,继而造成机匣力学性能和抗疲劳性能的降低,最终随着服役时间的延长而在机匣前安装边挂钩处产生疲劳裂纹。

4 结论与建议

(1)失效机匣中裂纹的性质为疲劳裂纹,裂纹源位于机匣前安装边挂钩外表面。机匣前安装边挂98李艳明,等:GH738高温合金涡轮机匣开裂原因钩处的局部区域工作温度超过了 GH738合金的允许使用温度上限(810 ℃),导致组织中 γ'相体积分数降低,合金的力学性能和抗疲劳性能降低,最终随着服役时间的延长而产生裂纹。(2)建议优化结构设计,在前安装边设计冷却槽,提高机匣工作温度场均匀性,降低机匣局部最高工作温度;优化机匣加工工艺,提高机匣的疲劳强度。

来源:材料与测试网