分享:某核电站汽轮机旁排阀紊流罩开裂原因

雷 欣1,方 力2,焦少阳1,陈 俊1,陈 超1,邰 江1

(1.中国核电工程有限公司,北京 100840;2.中核核电运行管理有限公司,嘉兴 314300)

摘 要:采用断口形貌观察、化学成分测试、显微组织分析及力学性能测试等方法对某核电站汽轮机旁排阀紊流罩的开裂原因进行了分析。结果表明:该紊流罩的开裂形式为疲劳脆性开裂;材料化学成分不符合标准使其强度降低,安装时紊流罩上端面的定位孔没有对中,工作时气流通过产生的磨损及震动使得该处应力集中较大,导致裂纹在紊流罩的外侧凸缘表面萌生;在长期循环热应力作用下,裂纹沿最小承载力的截面扩展,最终紊流罩开裂。建议采取材料复验措施,减少不合格材料的流入,对安装过程严格要求,避免定位不中,减小磨损及震动引起的应力集中。

关键词:紊流罩;交变载荷;应力集中;裂纹萌生;疲劳开裂中图分类号:TG111.8 文献标志码:B 文章编号:1000-3738(2021)07-0100-04

0 引 言

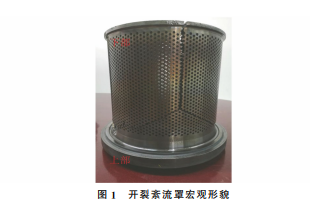

某核电机组大修期间,将汽轮机旁路系统的某一个排放阀解体时发现入口紊流罩开裂,如图1所示。经检查发现,其他阀门与出现开裂阀体的工况相近,但未发生开裂。汽轮机旁路系统是常规岛厂房的重要系统,主要功能是在汽轮机跳闸时带厂用图1 开裂紊流罩宏观形貌Fig.1 Macromorphologyofcrackedturbulencehood100雷 欣,等:某核电站汽轮机旁排阀紊流罩开裂原因电运行,同时在反应堆不停堆的工况下,旁路阀能够将一回路核蒸汽供应系统的85%蒸汽量排向凝汽器和除氧器,避免核蒸汽供应系统中温度和压力超过保护阈值,确保核电厂安全。该失效紊流罩材料为 ASMESA-182F316不锈钢锻件,裂纹在紊流罩上呈人字形开裂,裂纹两侧没有明显塑性变形;在紊流罩下部凸缘外圆周表面,裂纹一侧发生了严重磨损,并沿罩体最小承载力的截面向紊流罩上部扩展。为了找到该紊流罩的开裂原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

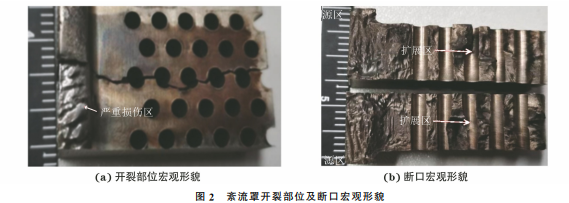

由图2(a)可以看出,紊流罩凸 缘 表 面 损 伤 严重,出现明显的气流冲蚀损伤痕迹,严重损伤区呈凹凸不平的台阶状,与正常表面的高度差约1.5mm,说明损伤减薄较严重。由图2(b)可见,裂纹萌生于紊流罩的凸缘损伤处,向罩身扩展(如箭头所示),扩展过程中裂纹主要穿过各个孔的中部,即沿最小承载力的截面扩展,断口存在灰暗的覆盖产物。图2 紊流罩开裂部位及断口宏观形貌Fig 2 Macromorphologyofcrackinglocation a andfracture b ofturbulencehood

1.2 化学成分

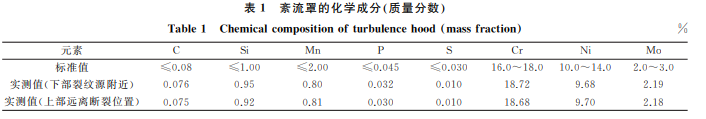

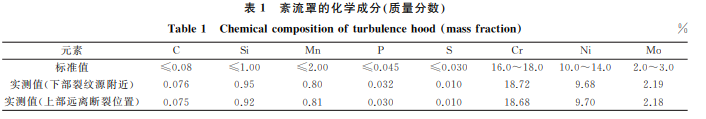

根据 GB/T11170-2008中的化学分析法,采用火花放电原子发射光谱法测试紊流罩不同部位的化学成分,并与 ASMESA-182(2004版)标准值进行对比。由表1可以看出,紊流罩下部裂纹源附近以及上部远离开裂位置(正常位置)的化学成分基本一致,均不符合标准要求,其中铬元素含量略高于标准,镍元素含量略低于标准。表1 紊流罩的化学成分 质量分数Table1 Chemicalcompositionofturbulencehood massfraction %元素 C Si Mn P S Cr Ni Mo标准值 ≤0.08 ≤1.00 ≤2.00 ≤0.045 ≤0.030 16.0~18.0 10.0~14.0 2.0~3.0实测值(下部裂纹源附近) 0.076 0.95 0.80 0.032 0.010 18.72 9.68 2.19实测值(上部远离断裂位置) 0.075 0.92 0.81 0.030 0.010 18.68 9.70 2.18

1.3 断口微观形貌及微区成分

由图3可以看出:裂纹源及附近区域存在覆盖层,局部覆盖层可见明显的微裂纹,部分微裂纹较深,覆盖层主要含有铁、氧、铬和钼等元素,判断该覆盖层为氧化层;裂纹扩展区存在明显的疲劳辉纹,间距约为20μm,也可见氧化层;瞬断区断口呈解理和沿晶断裂形貌,部分区域可见氧化层,判断该紊流罩发生了脆性疲劳开裂。

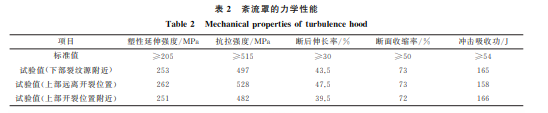

1.4 力学性能

在紊流罩下部开裂位置附近和上部远离开裂位置处截取尺寸为?3mm×60mm 的棒状拉伸试样,在 MTS810型拉伸试验机上进行室温拉伸试验;在开裂位置附近和远离开裂位置处截取尺寸为55mm×7.5mm×10mm 的夏比冲击试样,开 V 形缺口,缺口深度为2 mm,在JB-300B 型冲击试验机上进行冲击试验,试验温度为-18 ℃。不同位置均测3个试样取平均值。由表2可以看出,紊流罩下部裂纹源附近 及 上 部 开 裂 位 置 附 近 的 抗 拉 强 度 均 低 于ASMESA-182(2004版)标准下限,上部远离开裂位置的抗拉强度满足标准要求,说明该紊流罩的性能不合格且分布不均匀。

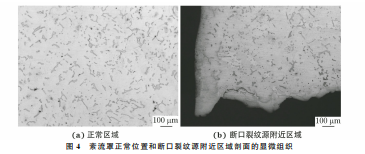

1.5 显微组织

在紊流罩远离裂纹的正常位置和裂纹源附近截取金相试样,经研磨、抛光,采用10mL硝酸+20mL盐酸+10mL双氧水+20mL甘油的混合溶液腐蚀,在 OLYMPUSPMG3型光学显微镜下观察剖面显微组织。由图4可以看出:正常位置组织为奥氏体+铁 素体,裂纹源附近表层存在深浅不一的凹坑和微101雷 欣,等:某核电站汽轮机旁排阀紊流罩开裂原因图3 断口不同位置的SEM 形貌及 EDS谱Fig 3 SEM morphology a c e andEDSspectra b d f ofdifferentpositionsoffracture a cracksource b EDSspectrumofregionI c crackpropagationregion d EDSspectrumofregionII e instantaneousfractureregionand f EDSspectrumofregionIII表2 紊流罩的力学性能Table2 Mechanicalpropertiesofturbulencehood项目 塑性延伸强度/MPa 抗拉强度/MPa 断后伸长率/% 断面收缩率/% 冲击吸收功/J标准值 ≥205 ≥515 ≥30 ≥50 ≥54试验值(下部裂纹源附近) 253 497 43.5 73 165试验值(上部远离开裂位置) 262 528 47.5 73 158试验值(上部开裂位置附近) 251 482 39.5 72 166图4 紊流罩正常位置和断口裂纹源附近区域剖面的显微组织Fig 4 Sectionmicrostructureofnormalpositionandnearcracksourcefractureofturbulencehood a normalregionand b nearcracksourceregionfracture102雷 欣,等:某核电站汽轮机旁排阀紊流罩开裂原因裂纹,未见异常冶金缺陷,与正常位置的组织差异不大。

2 开裂原因分析

由理化检验结果可知:开裂紊流罩的裂纹萌生于受气流冲蚀的紊流罩外侧凸缘表面。正常位置和裂纹源附近的化学成分基本一致,均不符合标准,其中铬元素含量高于标准上限,镍元素含量低于标准下限,正常位置组织为奥氏体+铁素体,裂纹源附近组织与正常位置的相同,无冶金缺陷。铬为典型的铁素体形成元素,镍为奥氏体形成元素,当铬含量偏高且镍含量偏低时,组织倾向形成铁素体,由于铁素体强度远低于奥氏体,钢的强度会降低。断口可见疲劳辉纹和解理形貌,开裂方式为脆性疲劳开裂。紊流罩每次启动时会有气流通过,外侧凸缘表面受气流冲蚀而磨损严重,形成凹凸不平的台阶,产生累积损伤;同时,气流通过产生震动而形成低应力交变载荷,使得紊流罩在交变载荷作用下产生位错并堆积在奥氏体晶界或孪晶界,导致晶界产生应力集中,促进疲劳微裂纹萌生[1-2]。紊流罩多次启停时工作温度骤然升降,在长时间的循环热应力作用下,疲劳微裂纹逐渐汇聚成主裂纹[3-4],并沿开裂方向继续扩展,扩展过程中裂纹主要穿过各个孔的中部,即沿最小承载力的截面扩展。随着时间延长,疲劳裂纹尖端区域的应力集中加剧,裂纹扩展速率不断增大[5],主裂纹不断向前推进直至失稳开裂。根据断口形貌判断该紊流罩的开裂模式为低应力脆性疲劳开裂。对开裂阀体紊流罩的制造、安装过程及运行工况进行分析,发现在安装阶段2个对紊流罩进行定位的定位孔螺栓没有对中,当气流通过时形成的疲劳载荷使得紊流罩的应力集中加剧,加速了紊流罩凸缘表面萌生疲劳裂纹。

3 结 论

(1)该汽轮机旁排阀紊流罩的开裂形式为脆性疲劳开裂;材料化学成分不符合标准,使得其强度降低,安装时紊流罩上端面的定位孔螺栓没有对中,工作时气流通过产生磨损及震动,使得该处应力集中较大,加速了裂纹在紊流罩的外侧凸缘表面萌生,在长期循环热应力作用下,裂纹沿最小承载力的截面扩展,最终紊流罩开裂。(2)为避免类似事故发生,建议采取材料复验措施,减少不合格材料流入;对安装过程严格要求,避免定位不中,减缓磨损及震动引起的应力集中。

来源:材料与测试网