1.

新疆湘润新材料科技有限公司,新疆 哈密 839000

2.

新疆钛基新材料重点实验室,新疆 哈密 839100

随着我国在海洋工程、航空航天、电力、化工等领域用钛量的增长,以及大型锻件需求的逐渐增多,铸锭大型化成为行业的趋势。据统计,铸锭大型化后,生产中用相同原料生产成品?720 mm和?1040 mm 钛及钛合金铸锭,前者的加工成本费用约为后者的2倍,后者的成材率也比前者高1.0%~2.5%。所以为了满足用户的需求和提高钛材成品率、降低成本,铸锭大型化有着实际使用和降低成本的双重需求[1]。但是铸锭大型化后,尤其是合金铸锭大型化后,由于熔炼时间加长、熔池液相体积增加、液相存在时间加长,遂造成合金成分控制困难,易偏析元素宏观偏析严重等问题,对铸锭的质量造成严重影响。

铸锭宏观偏析是指在铸锭中存在的不同部位合金元素含量波动范围大、成规律分布、局部含量超标的现象,又称区域偏析,严重影响铸锭的组织和性能,且难以通过锻造、热处理等后续工艺消除。宏观偏析会导致由铸锭不同部位轧制或锻造出来的钛材在机械性能和物理性能上产生很大的差异,甚至出现各向异性,降低金属收得率,影响钛材制品的有效利用和使用寿命。特别是大型钛合金铸锭,宏观偏析导致整体利用率低,造成极大损失。所以控制铸锭宏观偏析是铸锭生产过程中的质量控制关键点之一。在真空自耗电弧炉(VAR)熔炼生产中,稳弧线圈电磁搅拌是常用的改善宏观偏析的方法之一。

在生产实践中发现,使用真空自耗电弧炉生产大规格铸锭时,通过改变熔炼过程中的稳弧磁场搅拌方式,对其成品铸锭成分宏观偏析改善明显。设计两组对比实验,分析搅拌磁场对成品规格?1040 mm TA2铸锭中Fe元素、TA10铸锭中Ni元素的宏观偏析的影响。

1. 实验及分析

1.1 实验

实验所用原材料为粒度0.83~25.4mm的镁法生产海绵钛,氧添加剂使用锐钛型TiO2粉末,铁元素添加剂使用Q195铁钉,以及NiMo30中间合金,生产成分为Ti?0.070Fe?0.090O的TA2铸锭和成分为Ti?0.70Ni?0.30Mo的TA10铸锭,经过两次真空自耗电弧炉熔炼成规格?1040 mm的成品铸锭。铸锭生产的工艺流程:海绵钛+中间合金添加剂→混料→压制电极块→焊接→一次熔炼→平头→二次成品熔炼→扒皮取样。

取30支TA2铸锭为第一组,采用相同原料和设备以及熔炼工艺。1~15号铸锭稳弧工艺采用传统的一次熔炼直流搅拌,二次熔炼交流搅拌的方式;16~30号铸锭稳弧工艺采用一次熔炼、二次熔炼均为交流搅拌的工艺。

取30支TA10铸锭为第二组,采用相同原料和设备以及熔炼工艺。1~15号铸锭稳弧工艺采用传统的一次熔炼直流搅拌,二次熔炼交流搅拌的方式;16~30号铸锭稳弧工艺采用一次熔炼、二次熔炼均为交流搅拌的工艺。

特别需要指出的是,真空自耗电弧炉的交流搅拌不是给稳弧线圈通交流电,而是通过每8 s改变直流电的方向,从而产生类似交流的作用。

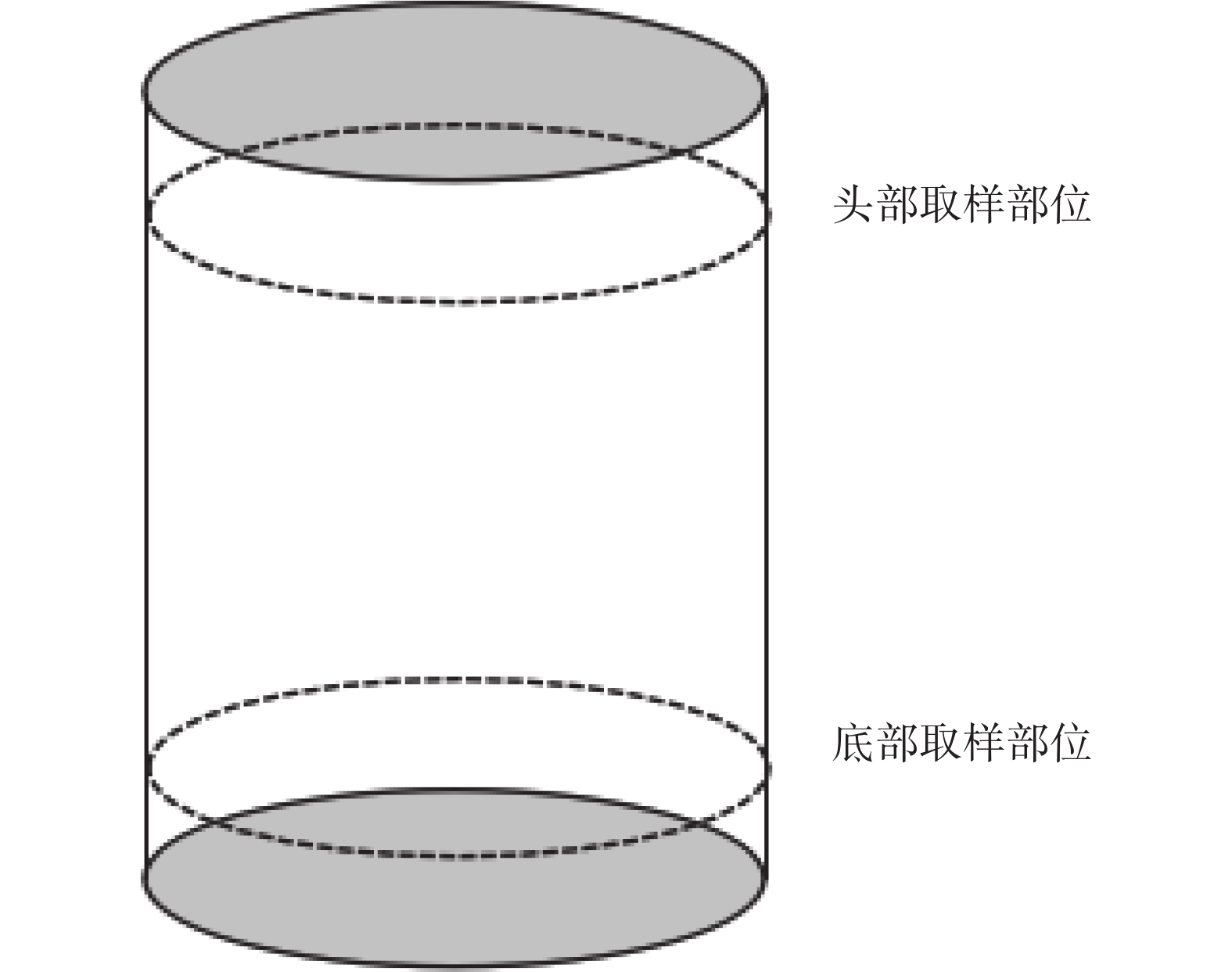

对所有铸锭按照图1成品铸锭取样位置示意图进行取样,第一组铸锭检测头底铁元素质量分数,第二组铸锭检测头底Ni元素质量分数。统计元素偏析程度:底部元素质量分数减去头部元素质量分数,再取绝对值,可以直观反应头底元素含量偏差情况;偏析率:头底元素偏析程度与头部元素质量分数的比值,再取绝对值,可以直观反映头底元素含量的偏析程度情况。

1.2 实验结果

由图2数据可看出,在改善稳弧工艺前,TA2铸锭中的铁元素偏析严重,铸锭头底铁元素偏析程度最大360×10−6,偏析率最高50%,稳弧工艺调整后铸锭头底铁元素含量偏析程度最大50×10-6,头底偏析率最高6.25%,铁元素宏观偏析情况明显改善。

由图3可看出,在改善稳弧工艺前,TA10铸锭中的镍元素偏析严重,铸锭头底镍元素含量偏析程度最大2750×10−6,头底偏析率最高44.28%,稳弧工艺调整后铸锭头底镍元素含量偏析程度最大420×10−6,头底偏析率最高6.41%,镍元素宏观偏析情况明显改善。

1.3 原因分析

电磁搅拌自1917年提出以来,最早被应用于钢铁行业,前期主要应用在电弧炉炼钢上,后被广泛应用于感应熔炼炉、钢包精炼炉、连铸机等设备上。随着钛产业的兴起和真空电弧熔炼技术的发展,电磁搅拌被应用于真空自耗电弧炉设备上[2−5]。在VAR熔炼过程中,稳弧搅拌系统的作用是当稳弧线圈中通以直流电时,电弧周围就产生上下的纵向磁场,如图4所示,当电弧中的带电离子或者电子运动方向与磁场方向有一夹角时,会使其受磁场力的作用顺着磁场方向运动旋转,也就是说电子或离子若从电弧中向外扩散总受到磁场的限制迫使它围着电弧中心线旋转,熔池也随之旋转。由于线圈产生的纵向磁场能起到横向压缩电弧的作用并使电弧围绕自身中心线旋转,电弧不稳定现象以及自耗电极向坩埚壁直接放电现象等会受到纵向磁场的阻止作用,因此这种线圈也被称为稳弧线圈[6]。

真空自耗熔炼铸锭产生宏观偏析的原因是凝固过程中的溶质再分配,造成溶质再分配的根本原因是熔液中溶质与溶剂、溶质与溶质之间由于摩尔体积、电子密度、电负性等的差异造成元素之前的相互作用,相互作用会影响溶质的活度系数,从而改变溶质的活度,最终影响溶质在熔液中的化学势。而凝固过程中系统自发的追求固相与液相的化学势平衡,从而提高或降低溶质的液相浓度,最终影响凝固过程中的溶质平衡分配系数[8]。如Fe元素与Ni元素,它们在钛熔液液相中由于相互作用的影响,其活度系数均小于1,凝固过程中液相为平衡与固相相同的化学势,系统必须自发的提高液相中Fe元素与Ni元素的活度,从而造成了Fe元素与Ni元素向液相进行了从低浓度向高浓度迁移的“上坡扩散”现象,导致其平衡分配常数k0小于1,产生正偏析。

熔液凝固过程中的溶质再分配影响了成品铸锭的成分均匀性,使成品铸锭易产生宏观偏析。根据研究,真空自耗炉熔炼凝固过程中,体系可分为固相区、固–液两相区、液相区,溶质再分配就发生在固液两相区的固–液边界层上。真空自耗炉生产过程,由于电磁搅拌使熔液产生对流,熔液存在对流的凝固过程,通常可以用式(1)来描述其有效溶质分配系数[8]

式中,KE为溶质有效分配系数;CS∗" role="presentation" style="box-sizing: border-box; display: inline; line-height: normal; text-indent: 0px; word-spacing: normal; overflow-wrap: normal; text-wrap: nowrap; float: none; direction: ltr; max-width: none; max-height: none; min-width: 0px; min-height: 0px; border: 0px; padding: 0px; margin: 0px; position: relative;">C∗S为固-液界面上固相溶质浓度,mol/L;C0为合金成分浓度,mol/L;K0为溶质理论分配系数;v为凝固速度,mol/(cm3·s);δN" role="presentation" style="box-sizing: border-box; display: inline; line-height: normal; text-indent: 0px; word-spacing: normal; overflow-wrap: normal; text-wrap: nowrap; float: none; direction: ltr; max-width: none; max-height: none; min-width: 0px; min-height: 0px; border: 0px; padding: 0px; margin: 0px; position: relative;">δN为边界层厚度,cm;DL为液相中溶质扩散系数,mol/(cm2·s)。

由式(1)可以看出当凝固速度趋于0和对流、搅拌最大边界层厚度趋于0的请况下,有效溶质分配系数与理论溶质系数相同。当凝固速度无限大时,并且无对流只有扩散的情况,有效溶质分配系数等于1,无偏析产生。显然这两种情况与真空自耗炉铸锭实际凝固情况不符。真空自耗炉熔炼凝固过程是存在对流且部分混合的情况,对于k0小于1的过程,其k0<kE<1。

直流搅拌条件下,所以虽然熔液有对流,但因为其搅拌方向和速度恒定,所以已经趋于平衡,不利于熔液对流。并且由于搅拌方向恒定,搅拌过程同方向会产生动量积累,导致熔池更深,液相存在时间长,这就为溶质的迁移过程提供了时间,凝固速度降低,从而无法抑制偏析的形成[9]。交流换向搅拌条件下,由于不断换向,减少了同方向的动量积累,从而降低熔池深度。换向搅拌加强熔液的对流,有利于液相成分和温度的均匀。由于对流增加,对流所产生的剪切力作用下柱状晶的尖端被不断切断打碎,从而抑制晶体的长大,同时也增加了熔体中新晶核的数量,相同体积下晶核数量越多,晶粒越细,起到了细化晶粒的作用[10−11]。

工业生产中常用的细化晶粒的方法有增大冷却强度、加强金属液流动、变质处理等。电磁搅拌技术就是通过加强金属液流动来细化晶粒的,对流越强振幅越大,其细化晶粒的效果越明显。直流搅拌的方向和大小较为单一,带来的振幅改变小于交流搅拌,所以交流搅拌对于细化晶粒的效果明显优于直流搅拌。交流条件下熔池搅动方向不断变化,对流增加,造成枝晶的不断熔断、游离,细化晶粒[12]。晶粒细化后,结晶所需要的形核功也随之降低,使形核更容易,所以凝固速度加快。另外由于对流增加,使固–液界面更新频繁,这使得固–液界面层厚度降低,从而使固–液界面的界面能降低,它是结晶形核相变的阻力,降低后使形核更加容易,凝固速度随之增大。

在熔炼TA2和TA10过程中,其一次熔炼为直流搅拌,抑制偏析效果不明显,造成铁元素和镍元素大量向液相富集,二次成品熔炼时掉头熔炼,一次的头部变为二次的底部,二次熔炼为交流搅拌,极大的减弱了其铁元素和镍元素向液相富集的过程,所以最终表现的情况是成分含量底部分布大于头部。

2. 结论

一次熔炼搅拌磁场使用直流搅拌,二次稳弧使用交流搅拌的铸锭宏观偏析大于两次都使用交流搅拌的铸锭。主要原因是一次熔炼采用交流稳弧,加强熔液对流,降低熔池深度和液相存在时间,并且均匀液相成分和温度,从而起到了加快凝固速度和细化晶粒作用,最终使铸锭的宏观偏析得到抑制。